基于Cruise的純電動汽車建模及仿真研究

朱紅軍 李智豪

關鍵詞:純電動汽車;Cruise;聯合仿真;控制策略

中圖分類號:U469.72 文獻標識碼:A

0 引言

隨著國內外新能源汽車產業的蓬勃發展,市場對新能源汽車的產品設計提出新要求,因此汽車更新迭代速度極快[1]。在新能源汽車開發過程中,縮短設計、試制和試驗周期,提高產品設計準確性與快速審計對搶占汽車市場先機具有重要意義[2]。

本文基于某款純電動汽車車型,搭建仿真模型,通過分析計算結果來評估整車所選電機及控制策略是否滿足設計需求。首先,利用Cruise 軟件完成純電動汽車建模設計。其次,利用MATLAB/SIMULINK 軟件進行控制策略設計。基于兩個軟件的聯合仿真功能,建立多工況下的模擬仿真任務。通過分析仿真試驗結果,判斷所選電機及控制策略是否合理。最后,依托試驗結果來驗證電機選型和控制策略是否需要調整,避免在開發過程中盲目進行電機選型和控制策略設計,從而縮短開發周期[3]。

1 純電動汽車結構及參數

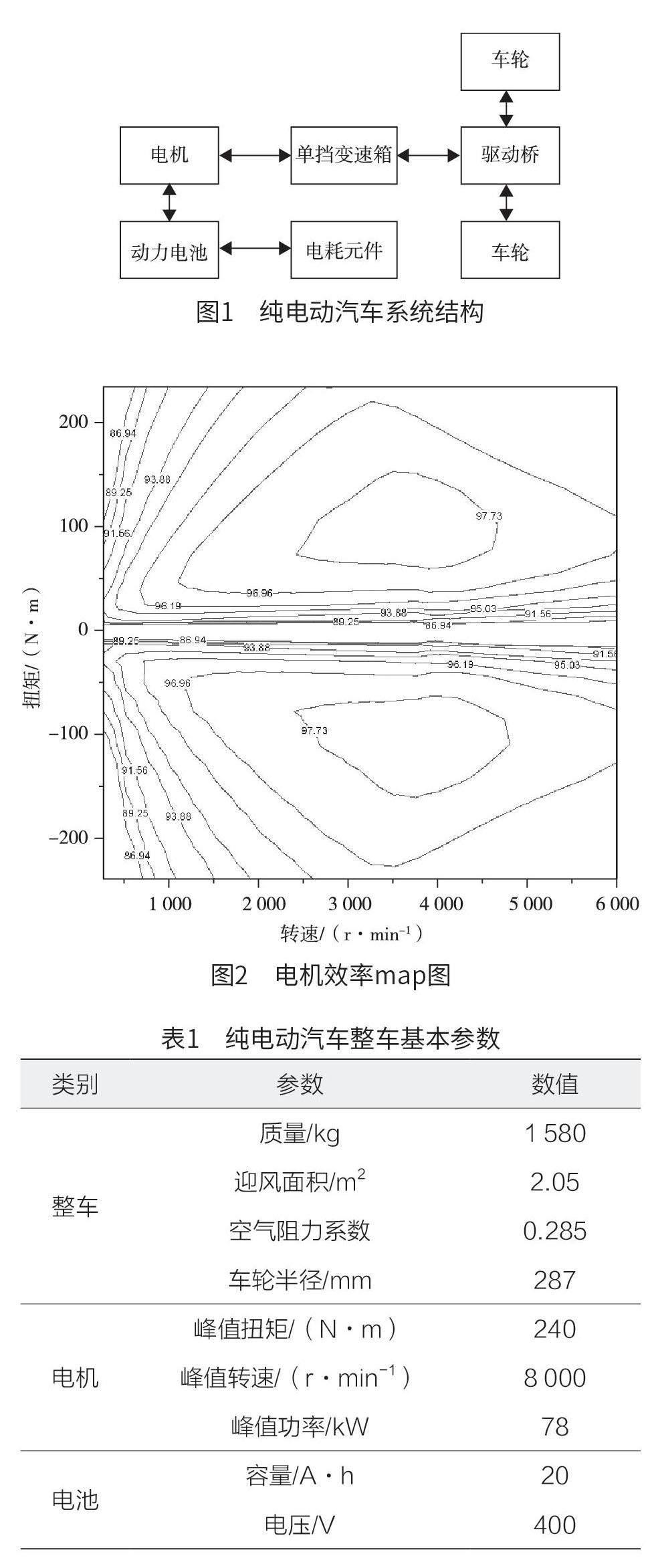

該純電動汽車動力系統主要由電機、動力電池、單擋變速箱、電耗元件、驅動橋和車輪組成(圖1)。整車在行駛過程中的主要運行模式包含行駛模式、能量回收模式和駐車模式[4]。

本文選擇一款電機,其峰值扭矩為240 N·m、峰值轉速為8 000 r/min、峰值功率為78 kW、電壓等級為400 V。電機效率map 圖如圖2 所示。表1為純電動汽車整車基本參數。

2 車輛仿真模型的建立

2.1 Cruise 軟件中整車模型的搭建

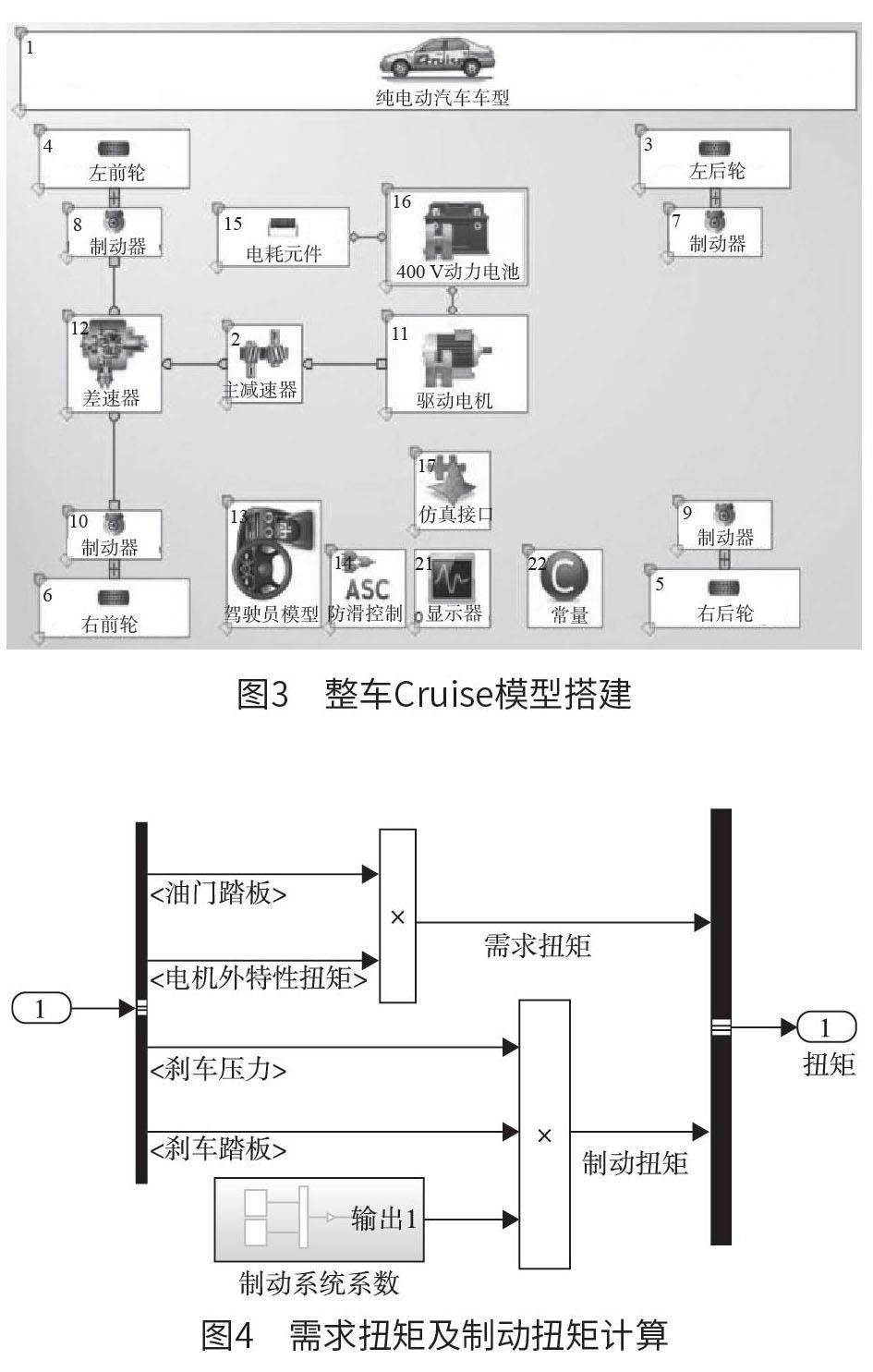

基于純電動汽車系統結構(圖1),在Cruise軟件中,通過拖拽驅動電機、動力電池、電耗元件、主減速器等模塊,構建整車模型,并依據純電動汽車原理,通過機械連桿或電氣接口進行連接[5]。MATLAB 的動態鏈接庫(dynamic linklibrary,DLL) 模塊是Cruise 軟件與MATLAB 軟件聯合仿真的仿真接口,實現兩個軟件的交互。整車Cruise 模型搭建如圖3 所示,隨后將表1 的參數輸入整車模型中。

2.2 SIMULINK 軟件中整車控制策略的建立

在純電動汽車設計過程中,需建立合理的控制策略來保證整車的正常行駛。

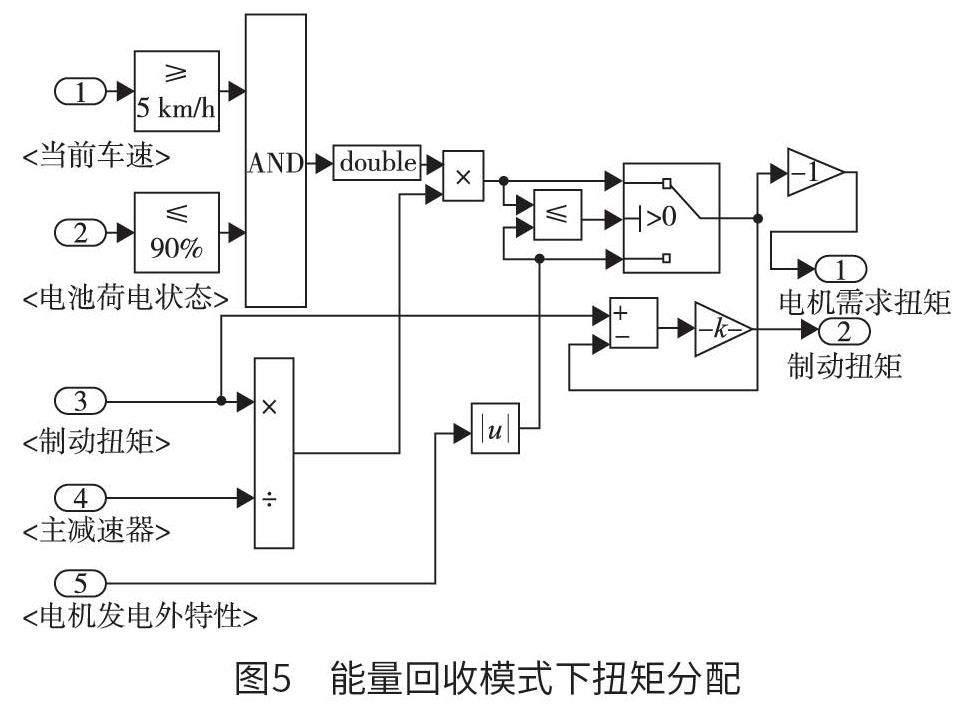

如圖4 所示,在計算整車目標扭矩時,采用計算方便和相對準確的設計方法。首先,采用油門踏板的開度值作為控制信號,當油門踏板踩下時,通過將Cruise 中的油門踏板的開度信號與電機的外特性曲線相乘,計算得到整車的需求扭矩。其次,利用制動踏板開度信號計算整車所需要的制動扭矩。

在純電動汽車中,能量回收模式中的扭矩分配極為重要。本文設定當整車車速大于等于5 km/h 且電池荷電狀態(state of charge,SOC)值小于等于90% 時進行能量回收。此時,電機會輸出負扭矩以進行能量回收。若當前電機輸出的負扭矩滿足制動扭矩條件,則機械制動扭矩輸出為0 N·m。若當前電機輸出的負扭矩不能滿足制動扭矩條件,則機械制動扭矩輸出為需求制動扭矩減去電機輸出負扭矩。圖5 是能量回收模式下扭矩分配。其中,AND代表邏輯判斷前兩個條件是否都符合;double 為信號轉換器;|u| 為輸入信號的絕對值;k 為乘的系數,此處為-1。

2.3 純電動汽車工作原理及模式切換

純電動汽車主要有3 種運行模式:行駛模式、能量回收模式和駐車模式,通過需求扭矩是否大于0 來確定是否進入行駛狀態。在SIMULINK 中利用Stateflow 模塊進行整車行車過程中的模式切換,行駛狀態中包含行駛模式以及能量回收模式,通過油門開度和制動踏板開度進行切換。圖6 是純電動汽車運行模式切換模塊。

3 車輛仿真分析

根據上述建立的整車模型以及能量控制模型,在Cruise 軟件中通過設定多個循環工況進行仿真,驗證電機與控制策略在不同工況下是否符合需求。本文采用乘用車典型測試工況:世界輕型車測試循環(world light vehicle test cycle,WLTC) 工況和新歐洲行駛測試循環(new European driving cycle,NEDC)工況,將電池SOC 值為70% 作為初始值進行模擬分析。

3.1 車速跟隨情況分析

利用Cruise 軟件模擬結果進行實際車速與期望車速對比分析。在WLTC 工況下,平均車速誤差為0.28 km/h, 最大誤差為6.05 km/h, 最小誤差為0 km/h。在NEDC 工況下, 平均車速誤差低于0.04 km/h,最大誤差為2.65 km/h,最小誤差為0 km/h。仿真結果顯示,實際車速與期望車速幾乎相同,這證明所選電機能夠滿足整車行駛需求。

3.2 電機扭矩與轉速分析

如圖7 和圖8 所示, 在WLTC 工況下, 行駛過程中最大輸出扭矩為159.51 N·m,最大負扭矩為-53.10 N·m, 最大轉速為7 014 r/min。在NEDC 工況下,行駛過程中最大輸出扭矩為208.60 N·m,最大負扭矩為-46.24 N·m,最大轉速為6 417 r/min。由整車基本參數可得,電機的峰值扭矩為240.00 N·m,峰值轉速為8 000 r/min,因此在兩種工況下,電機的扭矩與轉速在行駛過程中均處于合理范圍內。

結合車速、電機轉矩與轉速的結果可知,整車在行駛過程中電機處于合理的運行區間,因此所選電機符合整車行駛需求。

3.3 電池SOC 值變化分析

由仿真結果可得,本文整車模型在WLTC 工況與NEDC 工況下電耗分別為14.60 kW·h/100 km、12.78 kW·h/100 km,整車電耗處于乘用車百公里電耗的合理范圍內。如圖9 所示,電池SOC 在行車過程中有上升變化,反映了車輛在行駛過程中,行駛模式與能量回收模式能夠正常切換,且所設計的控制策略能夠按照設定條件正常運行。

由上述分析結果可知, 通過Cruise 軟件和MATLAB/SIMULINK 軟件的聯合仿真結果可以驗證所設定的控制策略合理以及電機的選型能夠滿足整車需求。

4 結論

在純電動汽車設計開發過程中,利用Cruise 軟件搭建整車仿真模型,在SIMULINK 軟件中建立與之匹配的能量管理策略。通過兩個軟件的聯合仿真,對所選電機及控制策略進行驗證。結果顯示,所選電機能夠滿足整車動力需求,控制策略在WLTC 工況與NEDC 工況下均能正常進行實施。綜上,利用該模型在開發設計過程中進行電機選型與控制策略驗證,可以為整車的開發提供理論依據,有效縮短了整車開發周期。