304 不銹鋼水下局部干法TIG 點焊工藝

鄭傳棟,王巖,劉剛,周國豐,何之

(中廣核研究院有限公司,廣東 深圳 518000)

0 前言

自1954 年世界上第一座5 mW 試驗性核電站在前蘇聯投入使用以來,核電作為一種清潔、經濟、高效的能源已成為世界電力發展的必然趨勢[1]。目前,世界上個在建核電機組中有11 個位于中國,已成為世界上核電在建規模最大的國家[2]。相較于火電設備,核電設備運行技術復雜程度較高,且還存在由于人為或者自然災害原因而造成核泄漏等嚴重事故。如前蘇聯的切爾諾貝利核電站事故至今還影響著當地的居民和環境。在核電站在換料大修期間需要對上部堆內構件燃料組件定位銷進行檢查,如發現彎曲變形或產生裂紋無法正常使用后需要對定位銷進行水下更換。將定位銷安裝于上堆芯板的定位孔后,采用防松螺母將定位銷通過螺紋連接固定于板上,并在兩者配合的螺紋處進行焊接以達到防松要求。由于待焊部位處于強烈核輻射環境,同時上堆芯板結構緊湊,因此開發專用的水下自動焊接設備對于核電站應急救援及修復具有可觀的經濟效益。

目前水下焊接方法主要包括3 種,分別為濕法焊接、干法焊接和局部干法焊接[3]。相較于其他2 種方法,局部干法焊接簡單易行、電弧的燃燒及熔池凝固等過程都是在氣相環境中進行,焊接質量明顯高于濕法焊接。此外,局部干法無需大型排水氣室、排水裝置尺寸較小,展現出較高的適應性[4]。陳勇等人[5]分析了熱輸入對EH36 鋼水下局部干法焊接質量的影響。焊縫組織主要為先共析鐵素體、側板條鐵素體和針狀鐵素體。小熱輸入條件下焊縫區由于存在較多的針狀鐵素體,導致焊縫金屬沖擊韌性獲得較大改善。陳國棟等人[6]采用采用水下局部干法對核乏燃料池破損面進行焊接修復時,當焊接速度選擇48 mm/min 時,焊縫質量較高,能夠滿足裝備設計要求。馬兆炫等人[7]開發了雙層氣體保護的小型可移動氣罩式水下TIG 焊槍,并實現了2507 雙相不銹鋼的水下焊接。在優化工藝參數下可獲得與陸地環境性能相似的焊縫。

文中采用自主研制的雙鎢極焊炬對上堆芯板定位銷模擬件進行水下焊接研究,重點分析了不同焊接工藝參數(焊接電流和焊接時間)對焊點成形、微觀組織及力學性能的影響,從而實現上堆芯板定位銷的水下可靠連接。

1 試驗方法

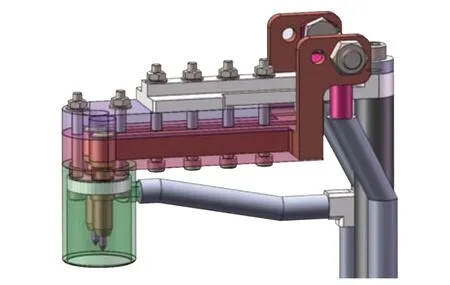

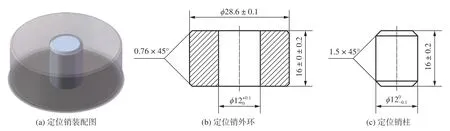

采用江蘇大學自主研發的水下局部干法雙鎢極專用焊槍,在0.5 m × 0.4 m × 0.4 m 的試驗水池內進行焊接試驗,焊接所用設備如圖1 所示,其中鎢極直徑為3.2 mm。試驗用定位銷模擬件所用材料為304 不銹鋼,定位銷模擬件尺寸如圖2 所示。

圖1 自主研制的水下局部干法雙鎢極專用焊槍

圖2 上堆芯板定位銷模擬試樣尺寸

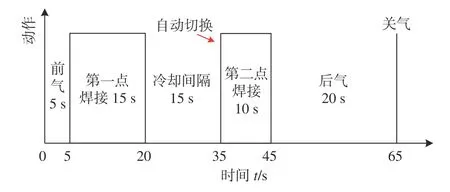

選用的焊機為奧太公司生產的WSM-400C 焊接電源,該焊機空載電壓85 V。采用與焊接電源相匹配的焊接控制柜,能夠自由調節前氣時間、兩點焊接時間、間隔時間及后氣時間等參數,如圖3 所示焊接電源與焊接控制柜的同步工作能夠完成焊接信號控制,實現對模擬件的水下兩點焊接。

圖3 焊接信號控制順序

所用母材為304 不銹鋼,母材化學成分見表1。母材采用點焊方式對304 不銹鋼進行焊接。焊接工藝參數見表2。對焊后試樣進行沿焊點直徑剖切,隨后進行逐層打磨并采用粒度為1.0 μm 的金剛石噴霧拋光劑對金相試樣拋光。金相試樣腐蝕劑選用酸性FeCl3溶液(50 mL HCl+10 mL HNO3+100 mL H2O+10 g FeCl3),腐蝕時間約為40 s。采用蔡司金相顯微鏡(Observer.Z1m)對焊點(熔寬和熔深)尺寸及金相組織進行觀察統計。采用電子萬能試驗機(DDL100)對焊點室溫壓縮承載力進行測試,測試速度為1 mm/min,每一個工藝參數壓縮試樣的測試數量為3 個,取平均值作為試驗值。隨后對壓縮試驗獲得的斷口進行掃描電鏡(FEI Nova Nano450)觀察,以確定其斷裂特征。

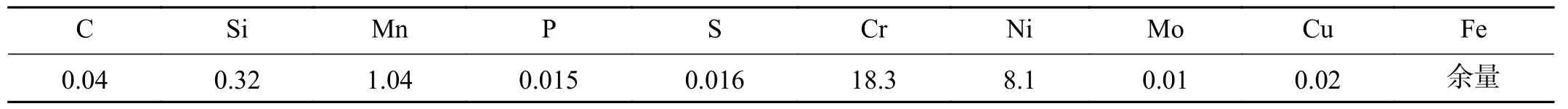

表1 304 不銹鋼化學成分(質量分數,%)

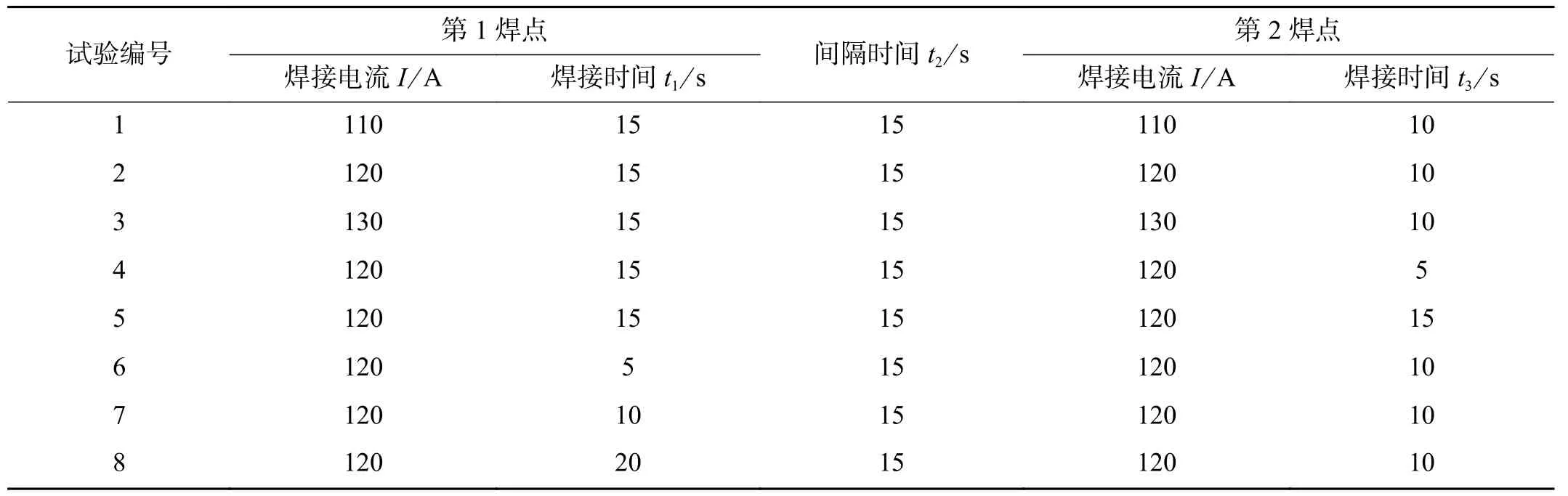

表2 水下雙鎢極點焊工藝參數

2 試驗結果及分析

2.1 焊點外觀及截面形貌觀測

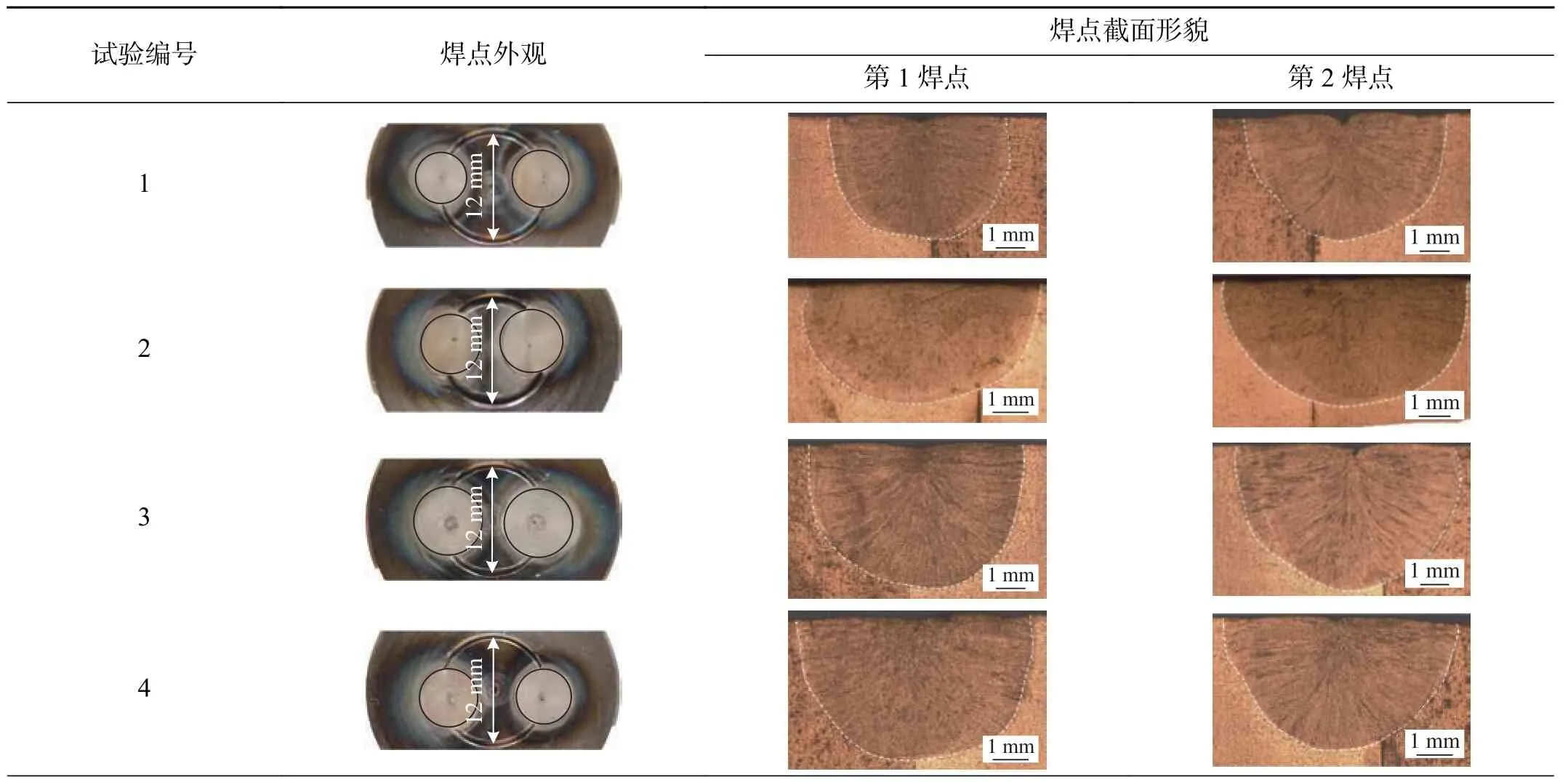

按照表2 中的焊接工藝對銷釘模擬試樣進行點焊,獲得的焊點表面成形和截面形貌見表3。由圖可知,不同工藝參數下焊點形貌均呈現銀白色,且各焊點均未產生顯著下塌等缺陷,表明在焊接過程中排水罩內部形成局部干燥環境,能夠獲得優質的焊點成形質量。相較于空氣環境不銹鋼焊接相比[8],水下局部干法獲得的焊點表面無氧化,呈現銀白色特征,這主要是由于水下局部干法焊接時排水罩內氬氣純度較高且無空氣干擾所致。

表3 不同焊接工藝下焊點表面形貌

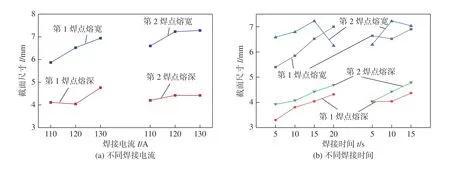

由焊點金相相貌觀察可知,焊點截面同樣未產生氣孔、裂紋等焊接缺陷,熔池截面呈現不規則半橢圓。為探究焊接工藝參數對焊點截面特征尺寸的影響,選取熔寬和熔深作為焊點截面特征尺寸并對兩者進行了測量統計,結果如圖4 所示。對于焊接電流而言,隨著焊接電流的增加,焊點熔寬顯著增加,但熔深變化較小。而選擇過大的焊接電流后會導致鎢針燒損,易引發焊點內產生夾鎢缺陷。對于焊接時間,兩焊點截面尺寸與焊接時間成正比,這主要是由于焊接時間的延長促進焊點區域吸收的熱量增多,導致焊點截面尺寸顯著增加。當第1 點和第2 點焊接時間分別超過15 s 和10 s 后,則焊點截面尺寸變化不顯著。另一方面,考慮焊接時間過長將顯著降低焊接效率,因此焊接時間不易過長。

圖4 不同工藝參數下焊點截面特征尺寸對比

2.2 焊點典型組織

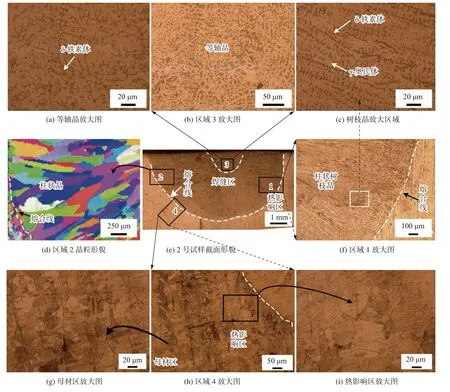

圖5 為2 號試樣第2 焊點金相組織,由圖可知,焊點截面呈現半橢圓形,根據金相組織特征,可將焊點分為焊縫區、熱影響區和母材區3 個區域。圖5(b)為靠近熔合線區域的組織(區域1),焊縫組織形貌為垂直于界面生長的柱狀樹枝晶,這是由于焊縫在凝固過程中,母材部分區域被加熱到半熔化狀態,半熔化狀態的母材可作為新的形核點進行非自發結晶,形核產生的晶粒沿著垂直于熔合線散熱最快的方向擇優生長,從而形成聯生結晶組織(區域2)。圖4(d)獲得的柱狀晶分布驗證了上述分析。隨著柱狀晶向焊縫內的不斷生長,當接近焊縫中心時,固液界面前沿逐漸向焊縫中心推移,溫度梯度不斷減小,結晶速度逐漸增大,G/R值減小,所以結晶形態開始由柱狀晶向等軸晶轉變,如圖5(e)所示。

圖5 2 號試樣第2 焊點不同區域金相組織

根據圖5(c)組織特征并結合文獻[9]可知,焊縫區主要由γ-奧氏體+δ-鐵素體組成,其中δ-鐵素體以蠕蟲狀平行分布于γ-奧氏體晶界區域,且δ-鐵素體含量約為13.8%。根據焊縫金屬的成分可知,304 不銹鋼焊縫金屬鉻當量和鎳當量分別為18.79 和9.82(Creq=Cr+Mo+1.5Si+0.5Nb,Nieq=Ni+30C+0.5Mn[10])。由舍弗勒組織圖[11]可知,304 不銹鋼焊縫凝固規律則符合FA 模式(L→L+δ→L+δ+γ→δ+γ),即初始析出相為δ-鐵素體,最終轉變為γ-奧氏體相。但由于水下環境極快的冷卻速度,導致焊縫區鐵素體未有充足時間完全轉變為奧氏體,因此最終焊縫金屬由基體γ-奧氏體和未完全轉化的δ-鐵素體所組成,這與文獻[12]獲得接頭組織相一致。

圖5(g)為焊點熱影響區金相組織相貌。由圖可知,熱影響區仍保持γ-奧氏體結構,該區域晶粒尺寸較母材表現出顯著的粗化傾向,但寬度較小,約為0.3~0.6 mm。熱影響區晶粒粗化主要是由于熱循環作用下晶界處原子跨越界面遷移的擴散引起的晶界遷移導致的。已有研究表明,304 不銹鋼TIG 焊接頭熱影響區晶粒尺寸粗化導致該區域軟化,弱化了接頭力學性能[8]。因此需要調控焊接熱輸入以抑制熱影響區晶粒粗化程度。此外,由于304 不銹鋼焊前進行熱軋變形,因此母材區形成較多中止型孿晶,由于孿晶的“劈裂”效應破壞了原奧氏體晶粒的完整性,如圖5(i)所示。對于熱影響區而言,當經歷焊接熱循環過程中孿晶將不斷長大,如圖5(h)所示。

2.3 焊點壓縮性能測試

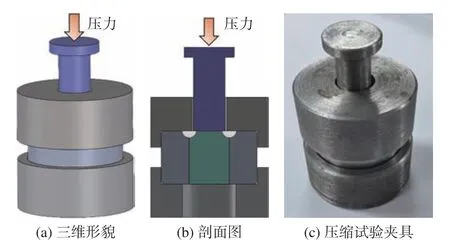

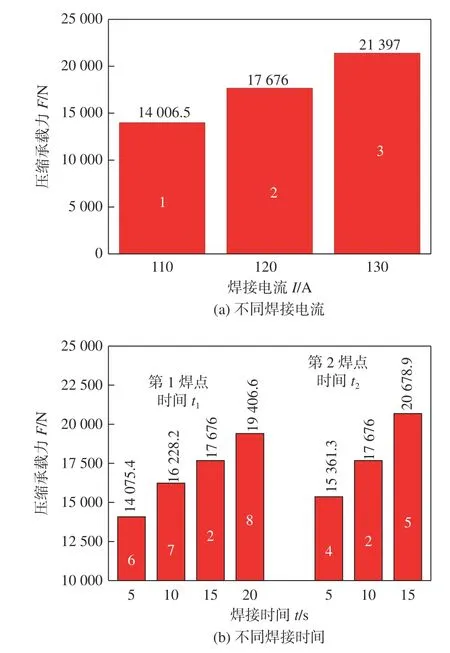

對表3 工藝參數獲得的焊點進行了壓縮承載力測試,并設計了專用壓縮測試夾具,測試示意圖如圖6 所示。采用圖6 所示工藝對焊點進行了壓縮測試,測試結果如圖7 所示。由圖4 可知,當焊接熱輸入較大時,焊點熔寬及熔深均較大,因此其承載力相應增加,均超過19 kN,如3 號、5 號和8 號工藝參數獲得的試樣。當焊接熱輸入相對較小時,由于焊點熔寬及熔深較小,其承載面積顯著減少,因而銷釘承載力顯著降低,均不超過16 kN。而2 號工藝參數獲得的試樣承載力介于兩者之間,達到17.6 kN,結合焊點截面成形進一步驗證2 號焊接工藝參數可實現對銷釘的優質連接。

圖6 壓縮試驗夾具和試樣構成

圖7 不同點焊工藝參數下接頭壓縮承載力對比

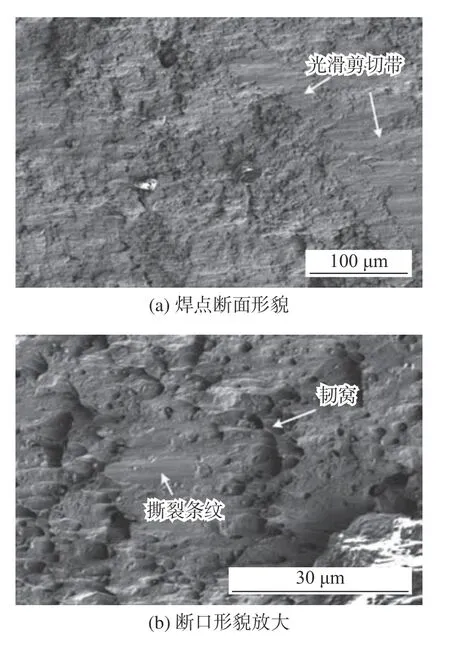

圖8 為2 號試樣壓縮斷裂面形貌。可知,2 號試樣全部斷裂于焊縫內部,且斷口表面存在顯著的起伏特征。如圖9 所示。對右側焊點斷口形貌觀察可知,斷裂表面較為平整。斷口內上分布著較多平行于剪切方向的滑移撕裂條紋,還可觀察到大量的粗大而密集的拉長韌窩,與剪切方向相一致,且韌窩含量遠高于滑移撕裂條紋,因此該試樣呈現韌性穿晶斷裂模式。

圖8 試樣斷裂宏觀形貌

圖9 2 號試樣焊點斷裂特征

3 結論

(1)上堆芯板定位銷模擬件水下焊接獲得的焊點表面呈現銀白色,無下塌等缺陷,表明水下焊接焊點成形質量優異。隨著焊接電流和焊接時間的增加,焊點截面尺寸均顯著增加。

(2)焊點焊縫區組織主要由γ-奧氏體及少量δ-鐵素體組成,且δ-鐵素體呈蠕蟲狀分布于奧氏體晶界,熱影響區則由于熱循環作用導致晶粒顯著粗化。

(3)焊接電流和焊接時間的增加促進焊點壓縮力學性能顯著增加,斷裂特征以韌性斷裂模式為主。結合焊接效率與焊點力學性能,2 號焊接工藝參數可實現對定位銷模擬件的優質連接。