螺紋牙環(huán)形受剪力學(xué)模型研究

摘 要:以材料力學(xué)、彈性力學(xué)理論為依據(jù),以試驗(yàn)結(jié)果為分析基礎(chǔ),根據(jù)GB/T 3098.2—2015《緊固件機(jī)械性能 螺母》標(biāo)準(zhǔn)規(guī)定內(nèi)螺紋高度(螺母厚度)H≥0.8D以及螺紋斷裂形貌特征,對螺紋懸臂梁假設(shè)進(jìn)行探討。提出螺紋懸臂梁假設(shè)不符合材料力學(xué)、彈性力學(xué)懸臂梁結(jié)構(gòu)定義,按懸臂梁假設(shè)采用材料力學(xué)的彎曲應(yīng)力和剪切應(yīng)力公式,不符合實(shí)驗(yàn)結(jié)果。在此基礎(chǔ)上,提出螺紋環(huán)形受剪力學(xué)模型,認(rèn)為螺紋主要受剪力,只校核切應(yīng)力τ≤[τ]([τ]為許用剪切應(yīng)力)即可滿足螺紋設(shè)計(jì)要求。同時采用科學(xué)類比方法,發(fā)現(xiàn)內(nèi)外螺紋(牙)受力等效于墊圈沖孔力學(xué)應(yīng)力狀態(tài),可以借用墊圈沖孔來進(jìn)行對比分析。通過材料力學(xué)解析,分析推導(dǎo)了螺紋(牙)環(huán)形受剪力學(xué)公式,提出旋擰過載時螺紋剪斷還是螺桿斷裂判決不等式。依據(jù)受剪公式及判決不等式發(fā)明了一種基于強(qiáng)度理論的自鎖螺母,按國軍標(biāo)GJB 715.3A—2002《緊固件試驗(yàn)方法 振動》進(jìn)行振動試驗(yàn),該螺母鎖緊性能超過了標(biāo)準(zhǔn)要求,從而證明了螺紋(牙)環(huán)形受剪力學(xué)模型的正確有效性。

關(guān)鍵詞:螺紋牙;懸臂梁;環(huán)形受剪;類比法

中圖分類號:TG51;TH131? ? 文獻(xiàn)標(biāo)志碼:A? ? 文章編號:1671-0797(2024)10-0024-08

DOI:10.19514/j.cnki.cn32-1628/tm.2024.10.007

0? ? 引言

緊固件是用于把兩個或兩個以上的零件(構(gòu)件)連接成一個整體的機(jī)械零件,發(fā)展到今天緊固件已形成包括螺栓、螺柱(樁)、螺釘、螺母、墊圈、鉚釘、銷、擋圈和嵌入件等在內(nèi)的一系列產(chǎn)品。其中,螺紋連接構(gòu)造簡單、成本較低、安裝方便,使用不受被連接材料限制,因而應(yīng)用廣泛。

螺栓、螺母或內(nèi)外螺紋構(gòu)件,其連接設(shè)計(jì)要求(目標(biāo))主要根據(jù)被連接件的具體要求而定。選擇螺栓(外螺紋)、螺母(內(nèi)螺紋)類型和結(jié)構(gòu)時,要保證足夠的承載能力,要滿足裝拆的方便性或不拆卸的要求,以確保質(zhì)量檢驗(yàn)的便利性[1]。應(yīng)按有關(guān)設(shè)計(jì)手冊計(jì)算,以保證足夠的承載能力,一旦選擇了螺栓(外螺紋)、螺母(內(nèi)螺紋)和螺紋連接副,其各自的性能強(qiáng)度應(yīng)符合GB/T 3098.1—2010《緊固件機(jī)械性能 螺栓、螺釘和螺柱》、GB/T 3098.2—2015《緊固件機(jī)械性能 螺母》規(guī)定的性能等級。螺栓(外螺紋)、螺母(內(nèi)螺紋)連接副的性能等級搭配設(shè)計(jì)應(yīng)符合GB/T 3098.2—2015“螺母性能等級與搭配使用的螺栓、螺釘或螺柱的最高性能等級”或HB 6443—2008《螺母通用規(guī)范》“螺母的強(qiáng)度等級等于與該螺母相配的最高性能等級的螺栓的抗拉強(qiáng)度”附錄A“螺母強(qiáng)度等級”規(guī)定,上述兩個螺母標(biāo)準(zhǔn)共同點(diǎn)是連接件搭配螺母的性能等級等于與螺母相配的最高性能等級的螺栓(外螺紋)件性能等級,這樣可以充分發(fā)揮螺栓的強(qiáng)度性能,并可提供一個最大的預(yù)緊力。對螺紋按標(biāo)準(zhǔn)選取,不用校對螺紋強(qiáng)度;若不按標(biāo)準(zhǔn)選取,需要校對螺紋強(qiáng)度。對螺紋連接的設(shè)計(jì),通常希望在超擰的情況下,螺栓、螺母連接副中,螺桿斷裂是預(yù)期的失效形式(GB/T 3098.2—2015附錄A)。

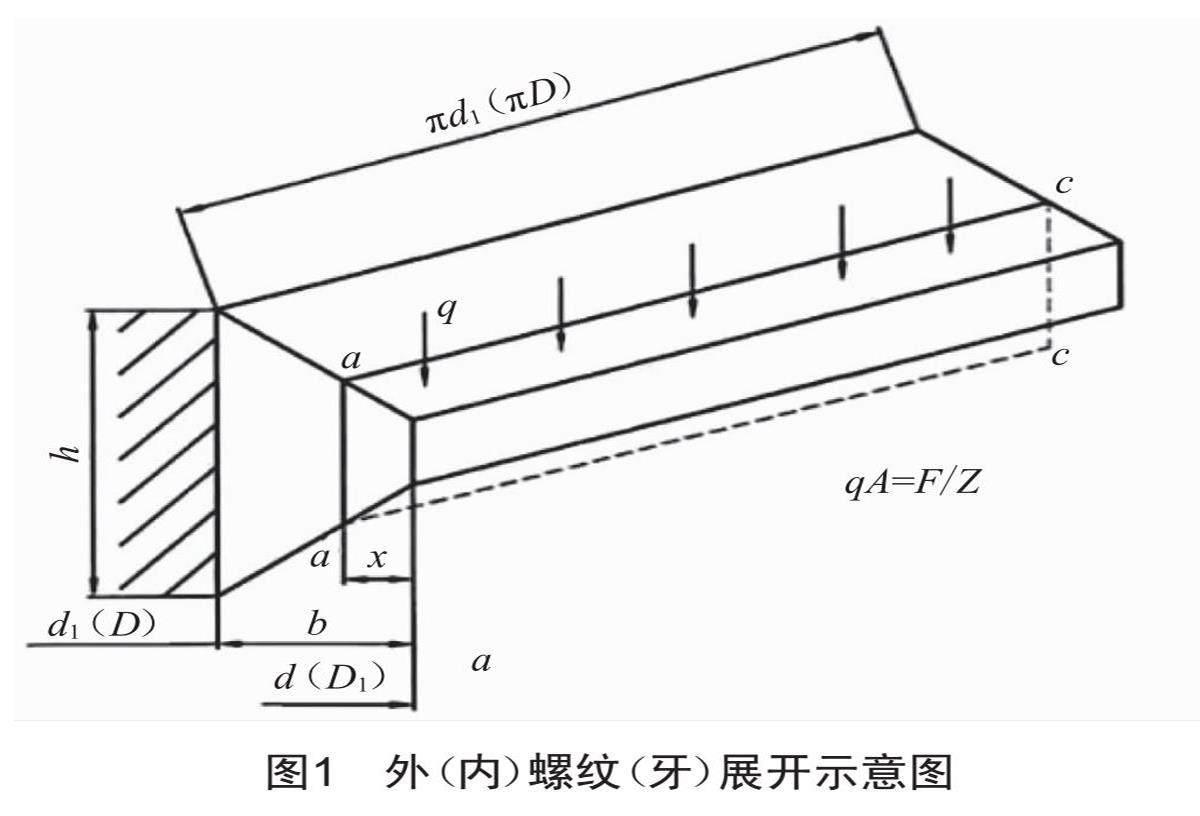

由于對精確度了解不夠,目前為保證零件連接可靠性,在設(shè)計(jì)時只得用降低許用應(yīng)力或設(shè)定一個系數(shù)的方法來校核。而螺紋(牙)校核主要是采用Sopwith和Yamatoto提出的將螺紋展開看成懸臂梁(圖1)的理論[2-5],按懸臂梁結(jié)構(gòu)假設(shè)進(jìn)行彎曲、剪切、擠壓,應(yīng)力分別按材料力學(xué)解析法進(jìn)行校核,不超過各自許用應(yīng)力,即螺紋(牙)滿足安全強(qiáng)度條件。那么這種校核符合實(shí)際嗎?能發(fā)揮材料的潛力嗎?螺紋展開類似懸臂梁嗎?

本文以材料力學(xué)、彈性力學(xué)理論為依據(jù),以試驗(yàn)結(jié)果為分析基礎(chǔ),根據(jù)GB/T 3098.2—2015標(biāo)準(zhǔn)規(guī)定內(nèi)螺紋高度(螺母厚度)H≥0.8D、螺紋有效長度≥0.6D(D為內(nèi)螺紋基本大徑)以及螺紋斷裂形貌特征,對螺紋懸臂梁假設(shè)進(jìn)行探討,提出螺紋懸臂梁假設(shè)不符合材料力學(xué)、彈性力學(xué)定義懸臂梁的要素,采用材料力學(xué)的懸臂梁彎曲應(yīng)力、剪切應(yīng)力公式,不符合試驗(yàn)結(jié)果。在此基礎(chǔ)上,筆者提出了螺紋環(huán)形受剪力學(xué)模型,認(rèn)為螺紋(牙)主要受剪力,只校核切應(yīng)力τ≤[τ]([τ]為許用剪切應(yīng)力)即可滿足螺紋設(shè)計(jì)要求。同時采用科學(xué)類比方法,發(fā)現(xiàn)內(nèi)外螺紋受力等效于墊圈沖孔力學(xué)應(yīng)力狀態(tài),所以可以借用墊圈沖孔應(yīng)力狀態(tài)來進(jìn)行對比分析。

1? ? 材料力學(xué)定義懸臂梁結(jié)構(gòu)要素

外螺紋、內(nèi)螺紋強(qiáng)度校核都是延用Sopwith將螺紋展開看作懸臂梁結(jié)構(gòu)進(jìn)行的,即對彎曲正應(yīng)力σω、剪應(yīng)力τ、擠壓應(yīng)力σP和修正系數(shù)k分別進(jìn)行校核[1]:

σω

=≤[σω],

τ=

≤[τ],

σP=

≤[σP],

k=0.55~0.75,

FS=

(1)

式中:FS為單個螺紋(牙)受力;F為螺紋副的軸向拉力;Z為旋合有效圈數(shù);b為牙底圓周長(對于內(nèi)螺紋,b=πD,D為內(nèi)螺紋基本大徑;對于外螺紋,b=πd1);k為考慮到各圈螺紋(牙)不均勻的系數(shù);d1為外螺紋小徑;d2為外螺紋中徑;h為螺紋牙底厚度。

按材料力學(xué)[6]彎曲理論解析法得出,存在剪應(yīng)力下的彎曲為橫力彎曲,橫力彎曲的剪應(yīng)力為純剪應(yīng)力的1.5倍,即:

τmax=? ? ? ? ? ? ? ? ? ? ? ?(2)

橫力彎曲是在純彎曲正應(yīng)力計(jì)算的基礎(chǔ)上引入了兩個假設(shè),一個是平面設(shè)計(jì),另一個是認(rèn)為縱向纖維面無應(yīng)力。公式(1)(2)是針對梁截面高度(牙厚)遠(yuǎn)小于跨度(牙高)的實(shí)際梁,這種梁才有可能滿足平面假設(shè),才會與實(shí)際偏差非常小[7]。第二假設(shè)也是只有高度/跨度(牙厚/牙高)比值遠(yuǎn)小于1,縱向正應(yīng)力與彎曲正應(yīng)力比值才非常小,才可以忽略不計(jì)縱向正應(yīng)力[7]。

而螺紋(牙)恰恰相反,牙厚大于牙高,第二點(diǎn)假設(shè)懸臂梁是一端開口,一端固定,而真實(shí)的螺紋(牙)是環(huán)形閉合的,故公式(1)(2)與實(shí)際有出入。

用懸臂梁結(jié)構(gòu)彎曲正應(yīng)力和切應(yīng)力假設(shè)計(jì)算得到的公式(1)(2)與實(shí)際有出入,所以用懸臂梁做假設(shè)校核強(qiáng)度是不精確的。為了滿足校核的要求,只有過大提高安全系數(shù)K來保證螺紋連接強(qiáng)度的安全性,這不利于挖掘螺紋工件材料、性能等潛能,也不能為螺紋失效分析提供可靠的理論依據(jù)。

2? ? 建立螺紋環(huán)形剪切力學(xué)模型

螺紋連接時外螺紋(牙)受到內(nèi)螺紋(牙)壓力,可以假設(shè)壓力均勻分布在牙側(cè)面,均勻分布力為q,如圖2所示。FS(=qA)對外螺紋牙底圓周處會產(chǎn)生剪力和彎曲,剪力會引起切應(yīng)力、彎曲會引起彎曲正應(yīng)力,那螺紋斷裂是彎曲正應(yīng)力σmax≥σb,還是τmax≥τb時引起的(σb為材料抗拉強(qiáng)度、τb為材料剪切強(qiáng)度)?下面來進(jìn)行分析。

2.1? ? 螺紋斷口宏觀分析

試驗(yàn)設(shè)計(jì):螺栓在受拉力時,螺紋桿部受正應(yīng)力,螺紋受彎曲正應(yīng)力、切應(yīng)力、擠壓應(yīng)力。擠壓應(yīng)力較小,一般不計(jì)[7]。

采用M6×20 GB/T 5783,HRC31~32,σb=1 070 MPa,性能滿足GB/T 3098.1—2010要求的螺栓來進(jìn)行試驗(yàn)。

為了讓螺栓桿部不斷裂,螺栓螺紋脫扣,螺母厚度設(shè)計(jì)小于0.6D,本次厚度H分別為1.5、2.0、2.5、3.0、3.5 mm,其余尺寸符合GB/T 6170—2015《1型六角螺母》標(biāo)準(zhǔn)要求,硬度為HRC23~26,機(jī)械性能滿足標(biāo)準(zhǔn)GB/T 3098.2—2015要求。

試驗(yàn)方法:螺栓、螺母連接組合,模擬實(shí)際裝配受力方式,用扭矩安裝,如圖3所示。

試驗(yàn)結(jié)果如表1所示。

在40倍投影儀上對斷裂件進(jìn)行宏觀觀測,如圖4所示(螺母厚度H=3 mm),從斷口來看是剪斷的,若是彎曲過截?cái)嗔训臄嗫冢傮w上來說特征與拉伸斷裂斷口相似,在彎曲斷口上可以觀察到明顯的放射線或人字花樣[8]。

當(dāng)試樣受彎曲載荷作用時,凸面受拉應(yīng)力分布與拉伸相似,斷裂部位存在塑性變形。斷口上一般可以看到三個特征區(qū)域:纖維區(qū)、放射區(qū)和剪唇。凹面受壓應(yīng)力分布與單向壓縮近似,有中間腰鼓型,試樣中心應(yīng)力為零。而實(shí)際螺紋(牙)斷口不是彎曲正應(yīng)力造成的形貌,圖4未見放射線或人字花樣及三個特征區(qū)域,斷裂明顯是由切應(yīng)力引起,斷面相對較為平滑,顏色較暗。

2.2? ? 剪切定義要素

由試驗(yàn)中斷口分析得知,斷裂主要是剪斷的,剪切的特點(diǎn)如下:作用于構(gòu)件某一截面兩側(cè)的力,大小相等,方向相反,且相互平行,使構(gòu)件這一截面(剪切面)的兩部分發(fā)生相對錯動的變形。而連接件外螺紋小徑d1與內(nèi)螺紋小徑D1理論值一樣,實(shí)際公差非常小,可以理解d1圓周處受大小相等、方向相反且相互平行的兩個力,如圖5所示,所以符合剪切定義要素。

3? ? 螺紋(牙)環(huán)形受剪力學(xué)模型切應(yīng)力公式

3.1? ? 外螺紋受力形式類似于墊圈沖孔應(yīng)力狀態(tài)

根據(jù)上面螺紋(牙)斷裂形態(tài)得出結(jié)論:螺紋(牙)是被剪斷的。根據(jù)試驗(yàn)結(jié)果提出螺紋(牙)環(huán)形剪切力學(xué)模型假設(shè)。如圖5、圖6所示,螺母擰緊時,螺栓桿部受到均勻載荷q2,外螺紋受到均勻載荷q1,q1與q2方向相反。外螺紋與螺母內(nèi)螺紋牙個數(shù)基本一一對應(yīng),每個螺栓螺紋(牙)都是環(huán)形結(jié)構(gòu),類似多個重疊圓形薄板,受力形式等效于墊圈沖孔力學(xué)狀態(tài),如圖7所示。可用科學(xué)研究的類比法來分析:內(nèi)螺紋(牙)類似多個凹模,螺栓桿部在螺母(或螺栓)旋擰時受拉,類似多個凸模,每個外螺紋桿部的類似凸模連續(xù)對應(yīng)每個內(nèi)螺紋凹模。由于內(nèi)螺紋小徑D1與外螺紋小徑d1配合公差非常小,和沖孔原理一樣,都是圓周πd1處受彎受剪但主要受剪,最終是切應(yīng)力τ造成金屬斷裂分離。

3.2? ? 螺紋小徑d1、D1與沖孔凹凸模單邊間隙比較

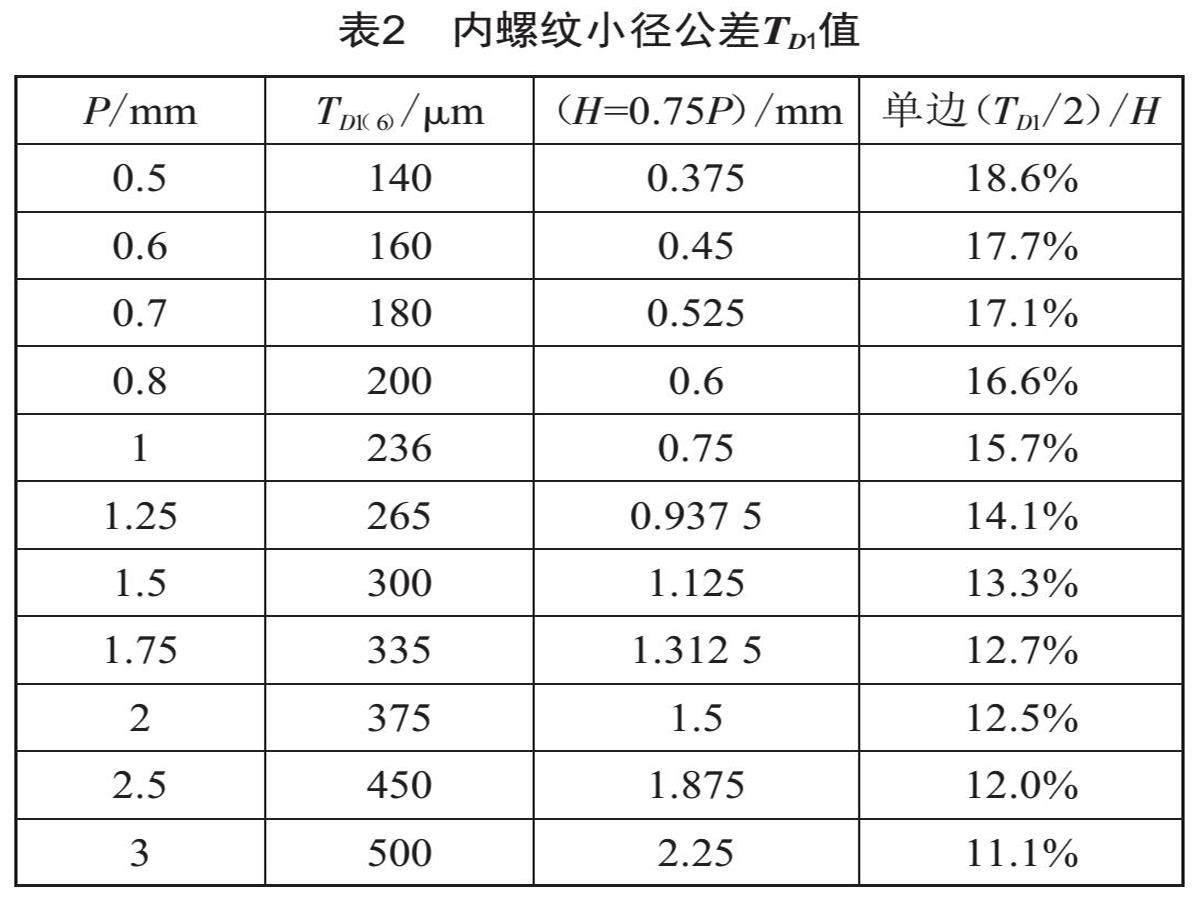

將外螺紋小徑d1與內(nèi)螺紋小徑D1之間差值與墊圈沖孔凹凸模單邊間隙進(jìn)行比較,內(nèi)螺紋小徑D1按GB/T 197—2018《普通螺紋 公差》規(guī)定:當(dāng)0.2 mm≤P≤0.8 mm時,TD1(6)=433P-190P1.22;當(dāng)P≥1 mm時,TD1(6)=230P0.7。其中,(6)為6級精度,TD1的單位為微米,具體數(shù)據(jù)如表2所示。

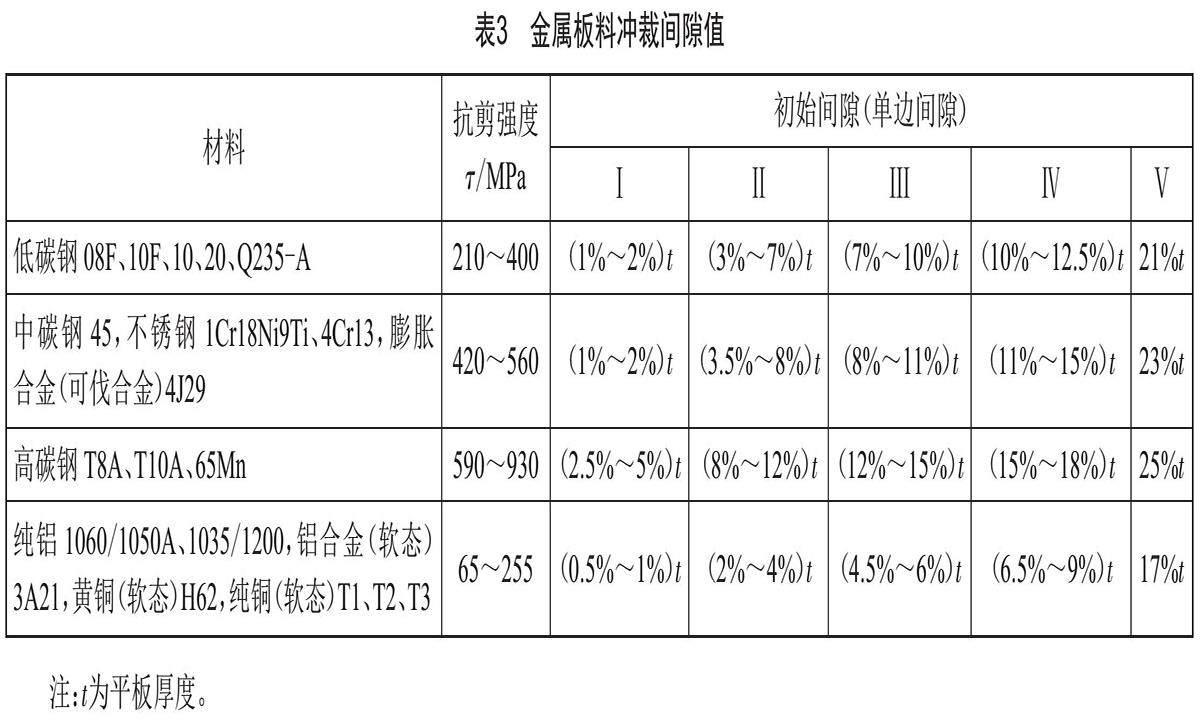

螺栓與螺母性能等級按GB/T 3098.2—2015搭配,螺母的性能級別與螺栓性能級別一樣,如8級螺母配8.8級螺栓,螺紋公差一般按GB197 6H/6h配合[9]。6H/6h公差間隙與根部厚度0.75P比值(表2)與GB/T 16743—2010《沖裁間隙》標(biāo)準(zhǔn)中金屬板料沖裁單邊間隙值(表3、圖7)進(jìn)行比較,取墊圈τ在590~930 MPa這擋。

由表3可知,金屬板料沖裁單邊間隙值Ⅲ類(12%~15%)t、IV類(15%~18%)t。當(dāng)P≤0.8 mm時內(nèi)螺紋小徑D1與外螺紋小徑d1公差間隙處在Ⅳ類,當(dāng)P≥1 mm處在Ⅲ類,都小于螺紋斷裂部位厚度h。外螺紋底部d1牙厚0.87P,即t=0.87P,完全與沖孔墊圈凹凸模單邊間隙一致。若板料要產(chǎn)生彎曲,凹凸模間隙必須滿足1.05t~1.15t[10],而螺紋配合公差要求不滿足1.05τ~1.15τ條件,所以不可能彎曲斷裂。因此,科學(xué)類比法說明,配合安裝后螺栓與螺母受力狀態(tài)完全等效于沖孔墊圈受力狀態(tài),可以借鑒沖孔墊圈受力狀態(tài)進(jìn)行分析。

螺紋變形過程與沖孔墊圈受力過程一樣,由以下幾個過程組成:

1)彈性變形階段:變形區(qū)產(chǎn)生彈性壓縮、拉伸、彎曲等變形。

2)塑性變形階段:旋擰螺栓或螺母,螺栓桿部繼續(xù)受拉,螺紋(牙)切應(yīng)力達(dá)到屈服極限,外螺紋在內(nèi)螺紋作用下產(chǎn)生塑性剪切變形。

3)斷裂階段:螺栓桿部繼續(xù)受拉,外螺紋(牙)應(yīng)力達(dá)到了剪切強(qiáng)度極限τb,在外螺紋根部d1圓周處產(chǎn)生微小裂紋。

在切應(yīng)力作用下,裂紋不斷擴(kuò)展,外螺紋(牙)從螺紋桿部分離,完成外螺紋被內(nèi)螺紋剪切過程。

墊圈沖裁力計(jì)算公式[10-11]:

F=KAτb=1.3Ltτb? ? ? ? ? ? ? ? ? ? (3)

式中:F為沖裁力;K為系數(shù),取1.3,主要考慮沖裁設(shè)備承載能力、材料性能的變化及設(shè)備沖裁速度快等因素;A為沖裁面積;τb為材料的抗剪切強(qiáng)度;L為沖裁斷面的周長;t為材料厚度(即沖裁件的厚度)。

而旋擰螺栓或螺母速度慢,K系數(shù)肯定小于1.3,具體多少?下面來推導(dǎo)。

3.3? ? 螺紋環(huán)形剪切力學(xué)模型K系數(shù)

假設(shè)剪切應(yīng)力:

τmax=? ? ? ? ? ? ? ? (4)

式中:FS為單個螺紋等效集中力,與螺桿軸心平行;b為外螺紋小徑周長,b=πd1;h為外螺紋d1處牙高,h=0.87P。

根據(jù)材料力學(xué)第四強(qiáng)度理論,螺紋剪切應(yīng)力與螺桿正應(yīng)力滿足τmax≤[6]。螺母厚度遵循≥0.8D,螺紋有效長度遵循≥0.6D。

考慮到倒角及部分不全螺紋(牙)以及螺紋不均勻受力,螺紋有效長度取ZP=0.72D。

Z為螺栓與螺母嚙合圈數(shù),希望當(dāng)Z≥時,若過扭則螺桿應(yīng)斷裂。根據(jù)上述已知條件,可以確定K值。現(xiàn)在來推導(dǎo)τ=、FS=、τ=及K值。

當(dāng)K=?時,Z≥(D為內(nèi)螺紋基本大徑,d為外螺紋基本大徑,數(shù)值相等,如圖2所示)的情況下才能在過扭時發(fā)生螺桿斷裂。

1)首先螺母內(nèi)螺紋大徑剪切面積A母=Dπ×0.87P,而螺栓外螺紋根部小徑d1剪切面積A栓=d1π×0.87P,因?yàn)镈>d1,所以A母>A栓,螺母與螺栓性能級別一樣,故只討論螺栓外螺紋受力情況。

2)切應(yīng)力最大應(yīng)滿足τ≤[6]=,

τ=;令τ=,=,=

;令A(yù)紋=(A紋為螺紋等效剪切應(yīng)力面積),取Z=:

A紋==? ? ? ? ? ? ? (5)

從公式(5)可知:若A紋>A桿,首先螺桿受正應(yīng)力產(chǎn)生塑性變形甚至斷裂;若A紋 3.4? ? 用數(shù)值逼近方法求出K值 因外螺紋、內(nèi)螺母制造都存在公差,國家標(biāo)準(zhǔn)公差都應(yīng)滿足A紋>A桿,按極限情況內(nèi)螺紋小徑取最大值D1+TD1(TD1為內(nèi)螺紋小徑公差值)、外螺紋取最小值d-Td(Td為外螺紋公差值)來推導(dǎo)K值。 按HB 6443—2008和GB/T 3098.1—2010得到d3=d1-=d-1.082 5P-0.144 3P=d-1.226 8P(H為螺紋原始三角形高度),且: A桿=d32? ? ? ? ? ? ? ? ? ? (6) 式中:d3為GB/T 196—2003《普通螺紋 基本尺寸》中的螺栓最大小徑。 按GB/T 197—2018,外螺紋大徑6級公差為: Td(6)=180P - μm? ? ? ? ?(7) 式中:P為螺距。 內(nèi)螺紋小徑6級公差為: TD1(6)=230P0.7 μm? ? ? ? ? ? ? ? ? (8) 當(dāng)0.2 mm≤P≤0.8 mm時: TD1(6)=(433P-190P1.22 ) μm? ? ? ? ? ? ? (9) 嚙合深度為: X(極限情況)=? ? ? ? (10) 當(dāng)內(nèi)外螺紋公差處于極限時,公式(5)中b、h分別用bx=(d-2x)π、hx=0.125P+1.154 7X代入進(jìn)行計(jì)算(圖2)。 若把式(7)(8)(9)Td、TD1代入式(10)計(jì)算X非常復(fù)雜,也沒有精確解。 現(xiàn)根據(jù)GB/T 197—2018具體數(shù)值求解。 選取1)d=6 mm,P=1 mm,d/P=6;2)d=12 mm,P=1.75 mm,d/P=6.857;3)d=20 mm,P=2.5 mm,d/P= 8;4)d=36 mm,P=4 mm,d/P=9。一般常用d/P都在6~9之間,這種選取具有普遍性。 根據(jù)上面分析,K取值范圍1.0~1.3。材料力學(xué)強(qiáng)度校核條件τmax≤[τ][6]([τ]為材料許用切應(yīng)力),只有K取最大值才能使切應(yīng)力τ取最大值τmax。即τmax=,在b、h、Z、d符合螺紋標(biāo)準(zhǔn)的情況下,根據(jù)公式(5)(6),只有當(dāng)Kmax取最大值時,A紋=。所以尋找最大K值,應(yīng)使(A紋-A桿)/A桿為最小值,且同時滿足A紋-A桿≥0,才能滿足τmax≤要求。 根據(jù)公式(5)(6),A紋==d32=A桿,A紋=A桿,考慮到極限公差只有在K=1.2時A紋與A桿相對誤差最小,如表4所示。 螺母厚度≥0.8D、螺紋有效長度≥0.6D是國家標(biāo)準(zhǔn)規(guī)定的,且滿足實(shí)際要求,有大量數(shù)據(jù)支撐。通過表4知道只有K=1.2,A紋才最接近A桿;K=1.3,A紋- A桿<0,不滿足A紋-A桿≥0要求,且相對誤差大,所以K取1.2滿足要求。 通過建立螺紋環(huán)形剪切力學(xué)模型最終確定力學(xué)模型公式: τ==? ? ? ? ? ? ? ? (11) 其中,Z≥(外螺紋大徑d=內(nèi)螺紋大徑D)。 4? ? 試驗(yàn)驗(yàn)證 具體采用不同的螺母厚度H進(jìn)行試驗(yàn),當(dāng)τ>τb==618 MPa,試驗(yàn)數(shù)據(jù)如表1所示,螺紋剪斷如圖4所示(H=3 mm)。 A紋=≈16.9 mm2 A桿=d32=×4.772≈17.86 mm2 即A紋 當(dāng)H=0.6D(有效螺紋長度約3.2 mm)時,A紋= 19.43 mm2。A紋>A桿,螺桿受拉應(yīng)力斷裂,試驗(yàn)結(jié)果證明公式(5)(11)是正確有效的。 假設(shè)內(nèi)外螺紋間隙較大,未按6H/6h或6G/6h配合,則要求螺紋配合間隙應(yīng)滿足: ≤hx? ? ? ? ? ? ? ? (12) 式中:D1實(shí)為內(nèi)螺紋小徑實(shí)際值;hx為內(nèi)螺紋D1實(shí)與外螺紋嚙合對應(yīng)的外螺紋牙X的牙厚。 即: 0.541 25P-x≤hx=0.125P+1.154 7x? ? ? ?(13) 推導(dǎo)出應(yīng)滿足x≥0.193P,即間隙≤hx滿足要求。 當(dāng)FS一定時,D1(x)在x≥0.193P變動時,螺栓外螺紋與內(nèi)螺紋在D1(x)嚙合圓圈處被剪切。進(jìn)行試驗(yàn),結(jié)果如表5、圖8所示,從表5及圖8可知,外螺紋(牙)被剪斷而不是彎曲斷裂。 5? ? 螺紋(牙)環(huán)形受剪切力學(xué)模型理論的應(yīng)用——自鎖螺母的發(fā)明 通過上面的分析及試驗(yàn)驗(yàn)證,有理由相信在螺紋連接圓周處是剪切危險截面,校核切應(yīng)力τ≤[τ]就可以了,沒必要校核彎曲應(yīng)力、擠壓應(yīng)力,不能用彎曲應(yīng)力基本公式σω=來進(jìn)行校核。 通過上面分析知道,外螺紋剪切危險截面在d1圓周處,即: τ==,Z≥? ? ? ?(14) 根據(jù)上面分析結(jié)果A紋=,K=1.2,A紋=,其中A紋為螺紋剪切等效應(yīng)力面積。 當(dāng)A紋>A桿(A桿=d32)時,螺桿斷裂;當(dāng)A紋 6? ? 結(jié)論 1)把螺紋(牙)展開視為懸臂梁,按懸臂梁進(jìn)行強(qiáng)度校核,缺乏嚴(yán)密的理論依據(jù)和試驗(yàn)結(jié)果支撐。 2)以試驗(yàn)結(jié)果為依據(jù),同時采用科學(xué)類比法,以內(nèi)螺紋小徑D1與外螺紋小徑d1之間的公差間隙,對比沖裁平墊圈凹凸模單邊間隙,由數(shù)據(jù)得出內(nèi)螺紋與外螺紋配合連接受剪力狀態(tài)等效墊圈沖孔受剪狀態(tài),即當(dāng)A紋 3)通過試驗(yàn)以及類比法,提出了螺紋(牙)環(huán)形受剪力學(xué)模型假設(shè)。依據(jù)假設(shè)推導(dǎo)出螺紋受剪切應(yīng)力公式:τx=,若dx=d1,則hx=0.87P,τ=,用τ<[τ]進(jìn)行剪切強(qiáng)度校核即可,不再進(jìn)行彎曲強(qiáng)度、擠壓強(qiáng)度校核,不再提高K系數(shù)或降低[τ]許用應(yīng)力來校核。這樣可以提高材料的潛能,并保證內(nèi)外螺紋連接可靠性。 4)依據(jù)螺紋(牙)環(huán)形受剪力學(xué)模型假設(shè),推導(dǎo)出當(dāng)過擰時,是螺栓(螺釘、螺柱等)桿部斷裂還是外螺紋被剪斷判決不等式:A紋?A桿。一般希望在過扭時出現(xiàn)桿部斷裂而不是脫扣,因?yàn)闂U部斷裂容易發(fā)現(xiàn),而脫扣是緩慢的,不容易發(fā)現(xiàn),會帶來安全隱患,不等式提供了理論設(shè)計(jì)依據(jù)。 5)依據(jù)不等式A紋?A桿,設(shè)計(jì)制造了內(nèi)螺紋厚度H≤0.5D的自鎖螺母,其原理為:外螺紋(牙)被剪斷,其金屬填塞至內(nèi)螺紋牙槽內(nèi),破壞了螺紋旋進(jìn)或退出路徑,達(dá)到了不松動自鎖目的。 [參考文獻(xiàn)] [1] 《緊固件連接設(shè)計(jì)手冊》編寫委員會.緊固件連接設(shè)計(jì)手冊[M].北京:國防工業(yè)出版社,1990. [2] 陳巖,蘆旭,江鵬,等.影響螺紋副軸向力分布均勻性的關(guān)鍵因素分析[J].東北大學(xué)學(xué)報(自然科學(xué)版),2017,38(8):1142-1147. [3] 陳海平,曾攀,方剛,等.螺紋副承載的分布規(guī)律[J].機(jī)械工程學(xué)報,2010,46(9):171-178. [4] 左永強(qiáng),樊春明,惠坤亮,等.螺紋牙強(qiáng)度校核有限元仿真方法探討[J].機(jī)械工程師,2019(7):124-125. [5] 李俊巖,包婷萍,侯鵬飛,等.基于有限元分析的螺紋連接強(qiáng)度設(shè)計(jì)技術(shù)研究[J].導(dǎo)彈與航天運(yùn)載技術(shù),2020(2):78-82. [6] 劉鴻文.材料力學(xué)Ⅰ[M].6版.北京:高等教育出版社,2017. [7] 徐芝綸.彈性力學(xué)[M].5版.北京:高等教育出版社,2016. [8] 王榮.失效機(jī)理分析與對策[M].北京:機(jī)械工業(yè)出版社,2020. [9] 王三民.現(xiàn)代機(jī)械設(shè)計(jì)手冊:連接件與緊固件[M].北京:化學(xué)工業(yè)出版社,2020. [10] 肖景容,姜奎華.沖壓工藝學(xué)[M].北京:機(jī)械工業(yè)出版社,2011. [11] 田光輝.模具設(shè)計(jì)與制造[M].3版.北京:北京大學(xué)出版社,2021. [12] 彭展里.一種基于強(qiáng)度關(guān)系的內(nèi)螺紋小徑力學(xué)模型建立方法:CN116522528A[P].2023-08-01. [13] 彭展里.一種螺母自鎖方法及其自鎖結(jié)構(gòu):CN116044883A[P].2023-05-02. 收稿日期:2024-01-17 作者簡介:彭展里(1957—),男,江西南昌人,研究員級高級工程師,從事螺紋連接件設(shè)計(jì)、工藝研究及故障分析工作。