煤礦帶式輸送機智能化控制系統的改造設計

程偉

摘? 要:當前的帶式輸送機控制系統發展迅速,已實現信號檢測、動力傳動以及程序控制等智能化目標。本文通過分析煤礦帶式輸送機控制系統運行現狀,提出控制系統運行期間存在的問題,并從軟、硬件兩方面提出如何智能化改造設計帶式輸送機控制系統,將改造設計后的智能化控制系統用于實踐,結果顯示,所設計的系統工作穩定可靠,完全可以實現對礦井下帶式運輸機集中、遙控監測的目標。

關鍵詞:智能化;煤礦;帶式輸送機;控制系統;改造設計

近年來,我國煤礦行業運輸系統逐步向自動化、智能化方向發展,作為煤礦運輸的一個重要設備,帶式輸送機的智能控制技術會對煤礦高效、安全運營產生直接影響。當前的帶式輸送機控制系統發展迅速,已實現信號檢測、動力傳動以及程序控制等智能化目標。但有的煤礦帶式輸送機控制系統表現為獨立運行狀態,無法實時監測輸送機運行數據,而逆煤流啟動運行會使搭接輸送帶出現空轉的情況,能耗較高,還會影響煤礦運輸效率[1]。這就需要對煤礦帶式輸送機控制系統實施智能化控制,以達到節能降耗目標。

1.煤礦帶式輸送機控制系統現狀

現階段,國內外企業先后提升了帶式輸送機的技術水平,逐步實現自動化控制目標,安全性能和工作效率均得到顯著改善。目前的煤礦帶式輸送機已經基本達到自動化水平,煤炭行業也有了更多的新型裝備,但運行期間依舊存在一些問題,主要表現為[2~3]:

首先,盡管皮帶輸送裝置的控制方案進行了改進,但是該裝置的控制功能比較單一,僅具有自動和起動的作用;當發生重大故障時,監測系統不能及時發出警報,難以保證人身安全和裝置的正常工作。

其次,帶式輸送機在運行過程中,往往會出現不正常的震動,這是一種難以被監測的現象。當出現過大的振幅時,將對控制器和傳送帶的工作產生不利的影響。

最后,皮帶機的控制一般采用 Ethernet通訊方式,它具有通訊方式簡單、數據和信號傳遞的特點;在皮帶機運行過程中,由于受到外部磁場的干擾,使其控制精度降低。

分析以上問題可知,若要縮小國內外帶式輸送機控制系統差距,不斷提高控制系統的精度與性能,關鍵在于優化完善控制系統,設計具有更高智能化的帶式輸送機控制系統。

2.煤礦帶式輸送機控制系統的智能化改造設計

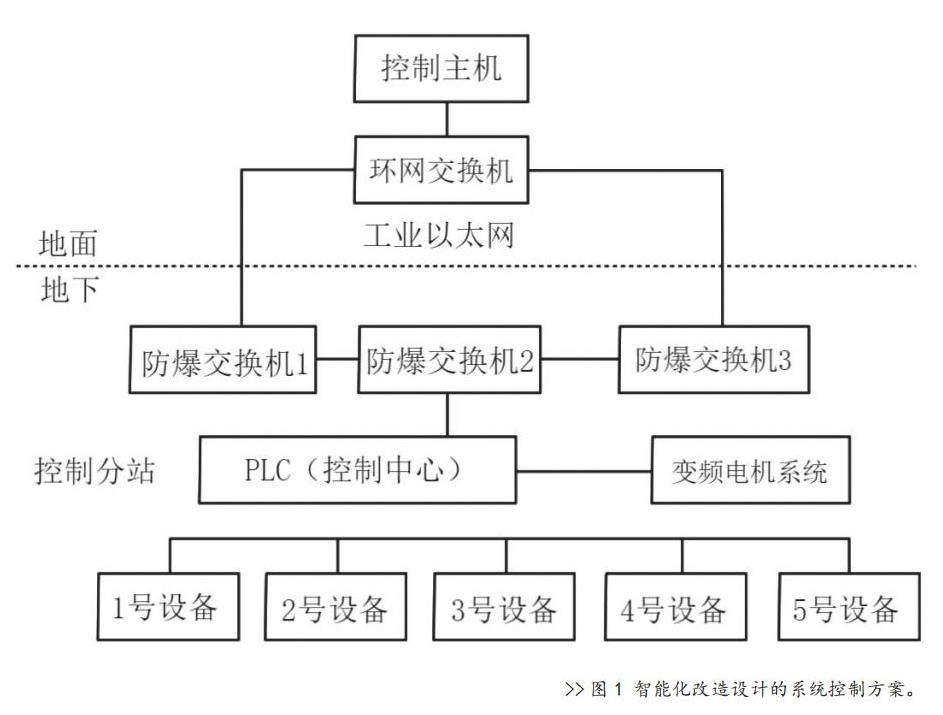

針對煤礦運行現狀,帶式輸送機的控制系統智能化升級由傳感器、地面疾病預防控制系統和礦井下控制分站等元素共同構成,帶式輸送機控制系統可以隨時監控煤礦中的重要操作參數,還能安全設定帶式輸送機起止與閉鎖功能。通過Ethernet通訊方式,遠程控制帶式輸送機,同時為了提高皮帶傳動裝置中信號傳遞的可靠性,選用了防爆裝置和 PLC組成的元器件[4]。通過數據交互,對各個子站的邏輯進行了及時的調節,從而達到在煤流方向上密閉作業的目的。本智能技術的升級方案是一個開放的架構,方便以后的維修保養。具體見圖1。

3.硬件分系統改造設計

對皮帶輸送裝置進行智能控制的硬件進行改進與設計,重點是對其進行分區及監控傳感器的選擇,以便對其進行精細的控制。

3.1可編程邏輯控制器改造設計

本文選用的是礦井下可編程序控制器的子系統,其機型為SIMATICS7,系統結構選擇模塊化,所配備CPU模塊功能強大,可有效適應煤礦帶式輸送機的自動化控制要求。選用S71200系列 PLC,使其運行速度更快,抗干擾性更好,能為系統可靠、安全運行提供保障。

3.2井下控制分站的改造設計

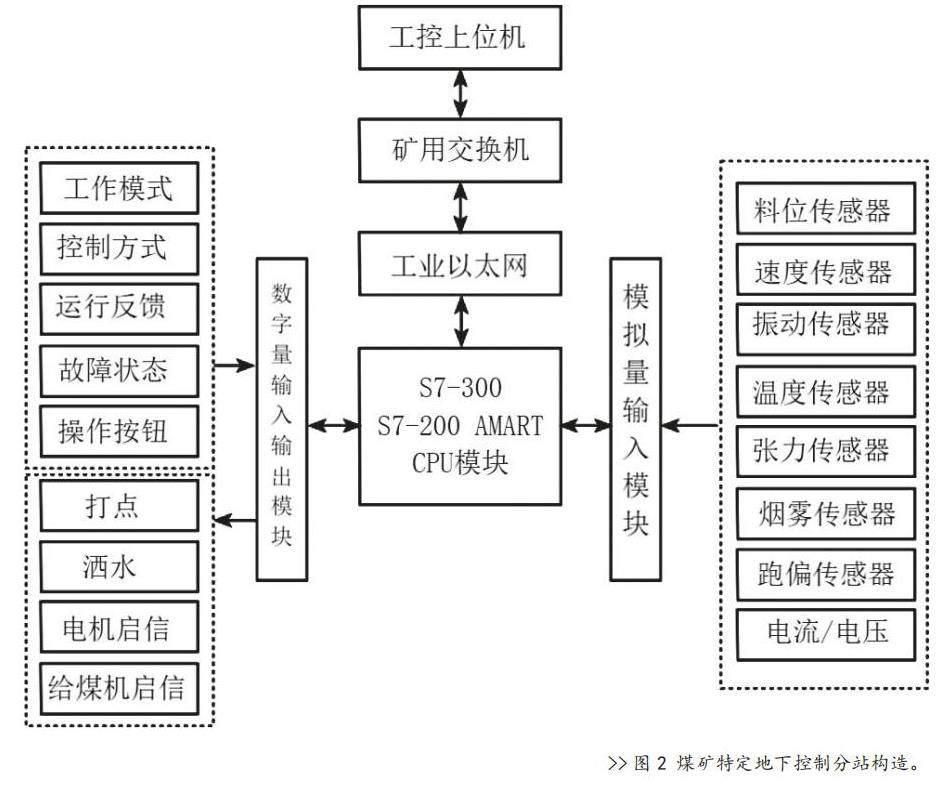

在地面上實現礦井帶式輸送機的集控應用,并做好主副功能分區,以確保帶式輸送機在礦井下能保持持續工作狀態。其中,主站的作用是接受并調整從各個分站發來的消息,經過對這些數據的處理,讓地表的 PC機能夠將所傳送的信號進行實時的展示,方便掌握礦井下帶式輸送機的實際工作狀況[5]。每個皮帶運輸機的各個分站都具有各自單獨的控制系統,在發出了相應的控制命令之后,就可以對皮帶機的工作狀況進行實時的監控。通過這種結構的改進,能夠實時監測帶式輸送機實際運行情況,煤礦特定地下控制分站的構造如圖2所示。

3.3關鍵傳感器選型的改造設計

日常應實時監控帶式輸送機運行溫度、速度以及煤倉煤位,確保煤礦帶式輸送機達到安全運行目標,基于測試要求,采用最佳傳感器。一系列裝置內部,通過GUL70液位傳感器監控煤倉,GWP200溫度傳感器監控帶式和驅動滾筒溫度,GDB20振動傳感器檢測滾筒、減速箱以及電機等相關裝置,GSG.5轉速傳感器對傳送帶的滑差與轉速進行實時監控,同時對皮帶張力進行實時監控,GQQ5型鹽度計對皮帶安裝過程中產生的煙氣進行監控,GEJ35/45跑偏傳感器進行帶式輸送機運行期間膠帶跑偏與否的實時監測,GVD300則用于撕裂保護傳感器,XLLS-1雙向拉繩開關用作急停開關[6]。以上傳感器是控制系統對輸送機運轉參數進行實時收集的關鍵依據,必須符合收集帶式輸送機運行參數的需求,保證向帶式輸送機控制系統傳送真實、可靠的參數信息,同時還要對參數做出數據化分析,以達到智能化控制帶式輸送機的目標。

3.4輸送機視頻監控模塊的改造設計

若想確保帶式輸送機控制系統滿足智能化控制需求,關鍵在于將圖像監控模塊置入控制系統內部,借助該模塊達到智能化控制需求,便于操作人員遠程監控帶式輸送機運行情況。目前,本設備的主要部件是KBA116A型防水圖像處理設備,它不僅質量較輕,體積小,并且還具備很好的抗濕能力。模塊中包含了故障報警和識別的功能,能夠對帶式下錨桿與大塊矸石等進行監控,若產生卡阻的情況,就需要立即將暫停信號發送出去,防止裝置發生膠帶撕扯、堵倉以及堆煤等安全事故。除此之外,創建煤炭集聚監視模塊,在監測到帶式輸送機內的煤炭積聚量大于設定值的情況下,就需要將停止或者警告命令發送給控制系統的上位機。同時創建圖像鏈接功能,能夠向上位系統傳輸系統異常信息,操作人員即可根據所存在的問題制定針對性解決措施。

4.軟件程序改造設計

4.1智能化控制系統主程序設計

礦井皮帶運輸機的應用程序是以PLC為基本語言進行開發的,一系列的子程序構成了監測系統中的主要控制部分,例如對輸入的信息進行處理等。該系統的主要作用就是按照順序對各子程序實施運行,確保控制程序及時采集系統數據,并向該系統發送數據,從而實現對礦井的實時監測[7]。監測人員也可根據所測量輸送機運行參數,實時調節參數信息,以實現帶式輸送機的遙控目標。

4.2速度控制程序設計

根據煤礦皮帶運輸機的實際裝載情況,將其分為若干個載荷周期,并且在每個周期內,皮帶的速度也是不一樣的。在實踐中,應首先采集輸送機的裝載量,然后根據采集的裝載量資料,確定裝載量的大小,通過對試驗結果的分析,確定與之相適應的輸送帶轉速。在給定了輸送機的轉速后,通過轉速控制模塊對電流進行采集,準確判定傳動馬達輸出是不是處于平衡狀態,使帶式輸送機能夠在一定的時間內達到最佳輸送效果。

4.3軟啟動控制程序設計

帶式輸送機實際運行期間,通常要承擔較大的外界載荷,起動時由于自身重量的作用,將對其造成很大的沖擊。因此,本裝置在起動時,采取一系列的“軟啟動”措施,避免驅動裝置的電動機燒壞,從而達到提高裝置運行周期的目的。在該程控的過程中,通過調節電動機的運行頻率,使電動機按照 S型軌跡起動,當輸送帶運轉到一定轉速后,所有的控制策略將會被自動切斷,從而使電機在起動期間得到實時的保護,還可以大幅減少啟動過程中的能耗。

4.4綜合保護系統

綜合保護裝置的作用是通過控制系統提高皮帶運輸機運行的可靠性和安全性。在皮帶運輸機運行過程中,出現過壓、撕裂、過流等現象時,PLC根據異常值和故障種類,給出相應的報警信息,借助上位機將信息發送給監測員。在整個保護裝置的實際工作中,監視子站收集皮帶的工作狀態,當檢測到的電壓高于設定值時,將產生一個過壓的警報;當檢測到道路上煙氣濃度超過規定的數值時,系統會產生煙氣警報,同時主動打開水管上的螺線管,對輸送帶進行噴霧降溫,當監控到傳送帶的表面溫度高于設置的數值時,就會發出打滑信號,噴灑裝置自動開啟,實施降溫工作。

5.應用效果

針對煤礦帶式輸送機自動控制系統的設計需求,對其整體設計和軟、硬件設計進行了研究。通過對膠帶機實際運行過程中的跟蹤和控制,進一步驗證了該智能化控制方法的可行性和實用性。實際運行表明,所設計的系統工作穩定可靠,完全可以實現對礦井下帶式輸送機集中、遙控監測的目標。通過對試驗結果的統計和分析,表明該控制方案對帶式輸送機運行的平穩性有很大的幫助。采用中央遙控方式對裝置進行開機與控制,省去了兩三個操作帶式輸送機的工人,使礦井的采掘工作費用大為減少。

6.結語

帶式輸送機是礦井中最主要的交通工具,其能否正常、穩定地工作,將直接關系到礦井的生產效率,是煤炭企業十分重視的一個問題。采用智能皮帶傳送設備,可以減少輸送設備能耗和維修人員,從而減少礦井的生產費用,智能化的運輸設備為煤炭工業的發展帶來極大的安全性和經濟效益。

參考文獻:

[1] 王文龍。煤礦帶式輸送機智能化控制系統技術應用[J]. 機械管理開發,2023,38(5):217-218,223.

[2] 李夢祺。煤礦帶式輸送機智能化控制系統技術應用[J]. 機械管理開發,2022,37(1):217-218.

[3] 燕鵬達。煤礦帶式輸送機智能化控制系統改造設計及應用[J]. 山東煤炭科技,2022,40(5):4-5,8.

[4] 龐海云。煤礦帶式輸送機智能化控制系統設計[J]. 當代化工研究,2021(13):115-116.

[5] 李強。煤礦帶式輸送機智能化集中控制系統技術研究與應用[J]. 文淵(高中版),2021(10):4297-4298.

[6] 余志高。 煤礦帶式輸送機智能化控制系統的設計研究[J]. 今日制造與升級,2023(5):120-122.

[7] 嚴策。礦井帶式輸送機節能優化與智能控制系統研究[J]. 中國新技術新產品,2023(5):10-12.

作者單位:國能億利能源有限責任公司黃玉川煤礦