500 MW沖擊式水輪機關鍵技術研究

沈鵬 周彥 郭連恒 李明明 何峰 胡定輝

收稿日期:2023-09-15

作者簡介:

沈? 鵬,男,工程師,碩士,主要從事電力工程管理方面的工作。E-mail:747703789@qq.com

通信作者:

何? 峰,男,高級工程師,碩士,主要從事水利水電工程水力機械設計方面的工作。E-mail:369121223@qq.com

引用格式:

沈鵬,周彥,郭連恒,等.

500 MW沖擊式水輪機關鍵技術研究

[J].水利水電快報,2024,45(6):88-93.

摘要:

西藏扎拉水電站需裝設2臺500 MW沖擊式水輪發電機組,是目前全球在建單機容量最大的沖擊式水輪發電機組。為提升大型沖擊式水輪機制造水平,基于試驗和數值模擬分析總結了扎拉電站水輪機在高效率轉輪模型水力開發、重大不銹鋼轉輪鍛件制造、大型沖擊式轉輪制造等方面存在的技術難點。結果表明:① 在高效率轉輪模型水力開發方面,可采用定常的氣液兩相流CFD分析配水環管、噴嘴,采用非定常兩相流CFD分析轉輪;扎拉水電站水輪機轉輪內部流動均勻合理,整體具有良好的水力性能。② 在重、大不銹鋼轉輪鍛件制造方面,關鍵技術主要在于鋼材冶煉、鍛造和熱處理這3個過程中材料化學成分的優化、鍛件鍛造載荷和鍛造溫度控制及熱處理工藝;扎拉水電站水輪機的重、大轉輪輪轂不銹鋼鍛件的質量可行。③ 在大型沖擊式轉輪制造方面,扎拉水電站水輪機轉輪采用鍛焊結構,合理選擇了水斗和輪轂的分瓣位置及焊接工藝,實現了轉輪焊接接頭疲勞壽命與水斗根部的疲勞壽命等同。

關鍵詞:

沖擊式水輪機; 轉輪模型; CFD; 扎拉水電站; 西藏

中圖法分類號:TK735

文獻標志碼:A

DOI:10.15974/j.cnki.slsdkb.2024.06.015

文章編號:1006-0081(2024)06-0088-06

0? 引? 言

目前,中國水電設備制造企業已制造的、具有完全知識產權、單機容量最大的沖擊式水輪機機組為厄瓜多爾美納斯水電站,額定水頭為474.51 m,單機容量為90 MW,轉輪直徑為2.46 m;當前正在制造的最大的沖擊式水輪機機組為秘魯圣加旺電站,額定水頭為629.2 m,單機容量為104.65 MW,轉輪直徑為2.26 m。中國已投產沖擊式水電機組單機容量最大為四川省田灣河流域金窩水電站,額定水頭為595 m,單機容量為143.6 MW,轉輪直徑為2.43 m,噴嘴與轉輪等核心部件由安德里茨制造[1]。安德里茨公司在沖擊式水輪機機組研發和制造中處于世界領先地位,研發并投運的最大沖擊式水輪機機組為瑞士的畢奧德隆(Bieudron)水電站,該電站水輪機單機容量及轉輪直徑均為世界之最,額定水頭為1 869 m,單機容量為423.13 MW,轉輪直徑為3.993 m。西藏扎拉水電站為Ⅱ等大(2)型工程,擬裝設2臺500 MW沖擊式水輪發電機組。目前,中國在建及已建成的沖擊式水輪發電機組最大單機容量為160 MW。相較于已有電站而言,扎拉水電站機組制造技術難度大,可供借鑒的成功經驗較少。扎拉水電站是國內目前唯一有條件進行高水頭、大容量沖擊式水輪發電機組科研攻關并實際應用的項目,2021年被正式列入“能源領域首臺(套)重大技術裝備項目名單”。本文以西藏扎拉水電站500 MW沖擊式水輪機為研究對象,分析了大型沖擊式水輪機在高效率轉輪模型水力開發、重大不銹鋼轉輪鍛件制造、大型沖擊式轉輪制造等方面存在的技術難點。

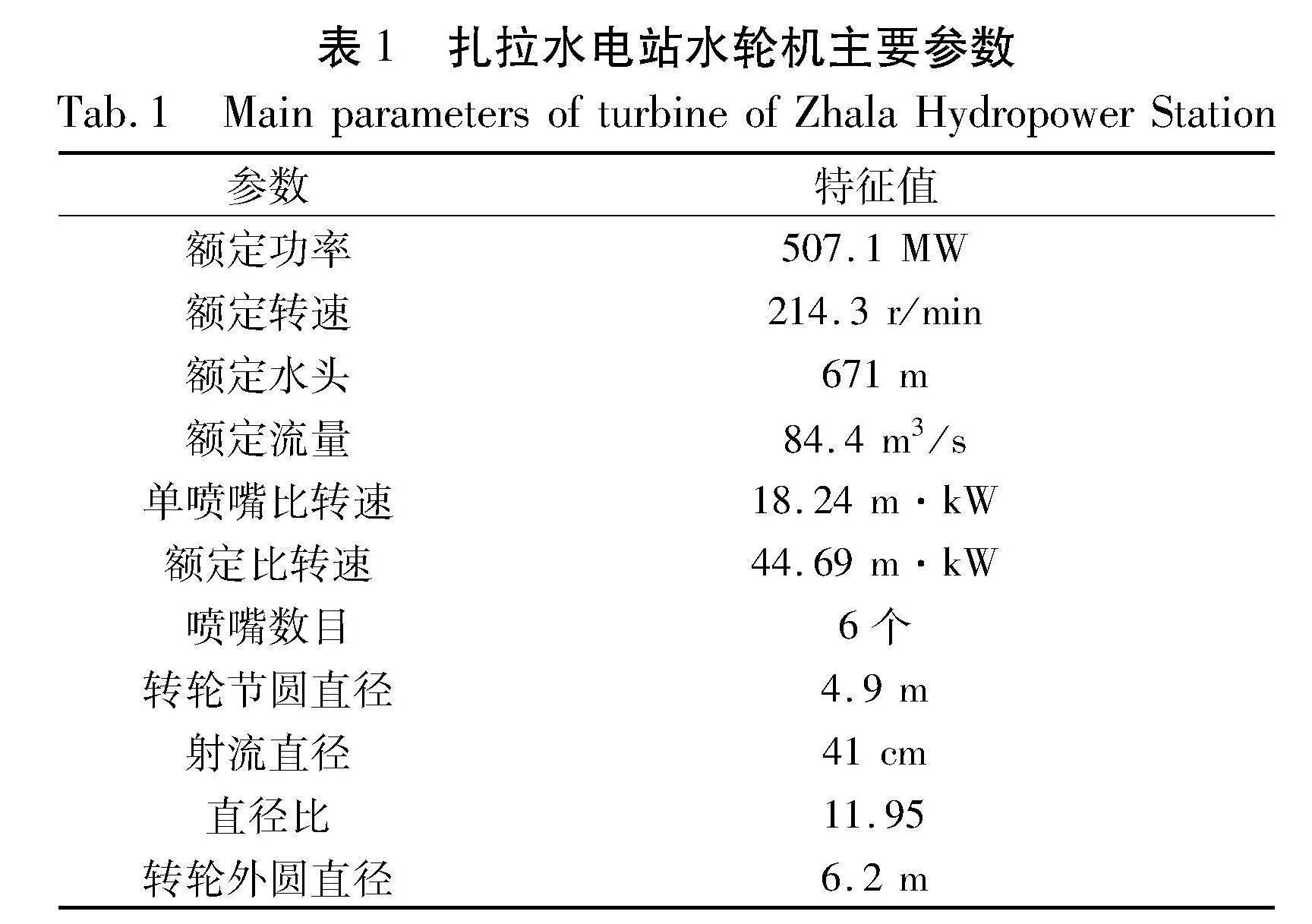

1? 水輪機主要參數

扎拉水電站裝設2臺500 MW沖擊式水輪發電機組,最大水頭689.2 m,最小水頭668.5 m,加權平均水頭677 m,額定水頭671 m。水輪機主要參數見表1。由表1可以看出,扎拉水電站沖擊式水輪機容量為507.1 MW,轉輪節圓直徑為4.9 m。水輪機轉輪的設計制造難度大,對國內外廠商來說都是巨大挑戰。

2? 高效率轉輪模型水力開發技術

2.1? 計算模型

與反擊式水輪機單相流不同,沖擊式水輪機的CFD技術要更為復雜。對于配水環管、噴嘴等固定部件來說,考慮噴針出口流動特性的必要性,需要采用定常的氣液兩相流CFD分析。對于轉輪來說,CFD分析中需要采用滑移網格技術模擬射流與轉輪之間的相對運動,同時引入氣液兩相流技術模擬轉輪在開放條件下與射流的相互作用,因此應采用非定常兩相流技術計算進行轉輪的CFD分析,并通過對水斗的流動分析,指導水斗局部優化,使水力設計更具目的性及針對性[2]。

轉輪模型水力開發通過求解重組化群k-ε模型進行CFD流動分析計算。相對于標準k-ε模型,RNG k-ε模型更能反映曲率變化對流動的影響,更適用于沖擊式水輪機流動表面變化比較劇烈的情況[3]。所有計算假設流體為不可壓三維流體,采用有限體積法求解三維不可壓流體的連續性方程、動量方程以及湍流動能和湍流耗散率的差分輸運方程組。

2.2? 計算結果

對扎拉水電站500 MW沖擊式水輪機分別進行噴管噴針計算、配水環管和噴管聯合計算以及射流和轉輪聯合CFD計算。從壓力、速度、流線和湍流動能分布等方面來評判噴管噴針和配水環管中的流態和射流質量,并根據結果來調整其結構,初步計算結果見圖1~8。計算結果表明,配水環管的流速與壓力分布均勻,各噴嘴出口的流量均勻,具有良好的水力性能。從射流和水斗出流的干涉方面來評判配水環管和噴管共同運轉時的出水性能和水力穩定性,初步計算結果見圖9。計算結果表明,水斗出口水流分布均勻,沒有與前后水斗形成劇烈干涉,未見到明顯水斗背面受出流撞擊的現象,轉輪內部流動均勻合理,具有良好的出力性能和水力穩定性。

3? 重大不銹鋼轉輪鍛件制造技術

大型沖擊式水輪機不銹鋼轉輪鍛件材料一般選用04Cr13Ni5Mo,屬于低碳馬氏體不銹鋼,具有優良的強度、塑韌性及抗腐蝕性能[4]。轉輪在運行過程中需承受超高水頭有壓水流的沖擊和泥沙的沖蝕,對其鍛件材料的性能提出了很高的要求,特別是重、大、厚的圓餅結構鍛件存在難以鍛透、晶粒組織不均勻的缺點。針對上述難點,開展04Cr13Ni5Mo不銹鋼鍛件的試件試驗,其關鍵技術主要在于鋼材冶煉、鍛造和熱處理這3個過程中材料化學成分優化、鍛件的鍛造載荷和鍛造溫度控制、熱處理工藝。

鍛件廠采用VOD+VD+VT工藝,按照04Cr13Ni5Mo化學成分內控值進行37 t鋼錠試件的冶煉,利用6 000 t壓機對37 t鋼錠進行壓實、成形鍛造試驗(圖10~12),完成了直徑1 500 mm超大截面04Cr13Ni5Mo不銹鋼的鍛造,驗證了鍛造加熱溫度、壓實規范、裂紋控制措施的有效性,改善并提高了不銹鋼鍛件的致密度,改善了金屬纖維方向,得到了需要的晶粒度和組織狀態。

試驗鍛件熱處理采用兩次回火且第二次回火溫度不低于590 ℃,淬火冷卻采用鼓風冷卻,見圖13。采樣深度0~600 mm取芯樣本的材料化學成分和力學性能見表2~3,從表中可以看出:直徑1 500 mm的試件從表面到600 mm深處屈服強度均能大于570 MPa,抗拉強度均大于740 MPa,說明從化學成分(尤其是碳含量)的控制及逆轉變量控制方面改善可行。材料從表面到600 mm深處范圍內的塑、韌性非常穩定。

扎拉電站轉輪輪轂鍛件的外形尺寸為4 900 mm×1 200 mm(直徑×高),其毛坯重約303 t。基于試件試驗的研究成果,開展300 t級不銹鋼鋼錠的數值模擬研究,結果表明:在15 000 t水壓機的壓力條件下采用多次鐓粗加旋轉開邊的方式進行鍛造,可滿足載荷要求;由鐓粗及拔長的應變場可見,鍛件心部鍛透,可滿足壓實效果。

4? 大型沖擊式轉輪制造技術

扎拉水電站水輪機轉輪最大外徑約6.2 m,若采

用整體鍛造工藝,其尺寸超過了鍛件廠不銹鋼鍛件毛坯制造能力。因此,扎拉水電站轉輪擬采用鍛件對焊工藝,將水斗和輪轂分件制造后再焊接成整體,其關鍵技術在于提升轉輪鍛鋼材料焊接接頭力學性能。

沖擊式轉輪運行工況下受力為交變的沖擊載荷,沖擊韌性反映金屬材料對沖擊載荷的抵抗能力,焊接接頭的沖擊韌性值將影響鍛焊結構轉輪運行壽命。與鍛鋼04Cr13Ni5Mo匹配的焊接材料為ER410NiMo焊絲,焊絲的沖擊韌性值KV2(20 ℃)為50 J,與母材沖擊韌性值KV2(0 ℃)≥90 J有一定差距[5]。因此,提升鍛鋼焊接接頭力學性能,以實現焊接接頭的疲勞性能達到母材80%以上,是鍛焊結構沖擊式轉輪的關鍵技術環節。

4.1? 高沖擊韌性焊接材料影響因素

為提升焊接材料ER410NiMo的沖擊韌性,影響材料沖擊韌性因素包括化學成分、組織結構兩方面,

凈化化學成分中影響沖擊韌性的雜質元素如氧、硫、磷等。提升焊接材料ER410NiMo沖擊韌性的主要方法為控制冶金原材料的純度,凈化焊接材料ER410NiMo中的雜質元素,提升其焊接材料沖擊韌性。

4.2? 焊接工藝性

焊接熱輸入量對焊縫熔敷金屬沖擊韌性(熱處

理態)的影響較大,通過焊接熱輸入量焊接試驗研

究,提升焊接接頭力學性能。主要通過對試件進行沖擊韌性試驗和水介質疲勞試驗開展焊接工藝性研究,研究不同線能量對熔敷金屬沖擊韌性(熱處理態)的影響試驗,探究最佳的焊接工藝規范。

4.2.1? 沖擊韌性試驗

焊接試驗預熱溫度為80 ℃,層間溫度不大于150 ℃,采用不同的焊接位置、焊接電流、焊接速度和焊接線能量參數,進行了9組試板試驗。試板焊接完成后,全部RT探傷,合格后取拉伸、沖擊等試樣進行沖擊試驗。沖擊韌性最好的兩組試板性能見表4。數據表明焊接線能量在17~20 kJ/cm范圍內具有較高的沖擊韌性值,沖擊值KV2(0 ℃)可達到70 J以上,較行業平均水平有顯著提高,提升了轉輪焊縫焊接接頭沖擊性能。

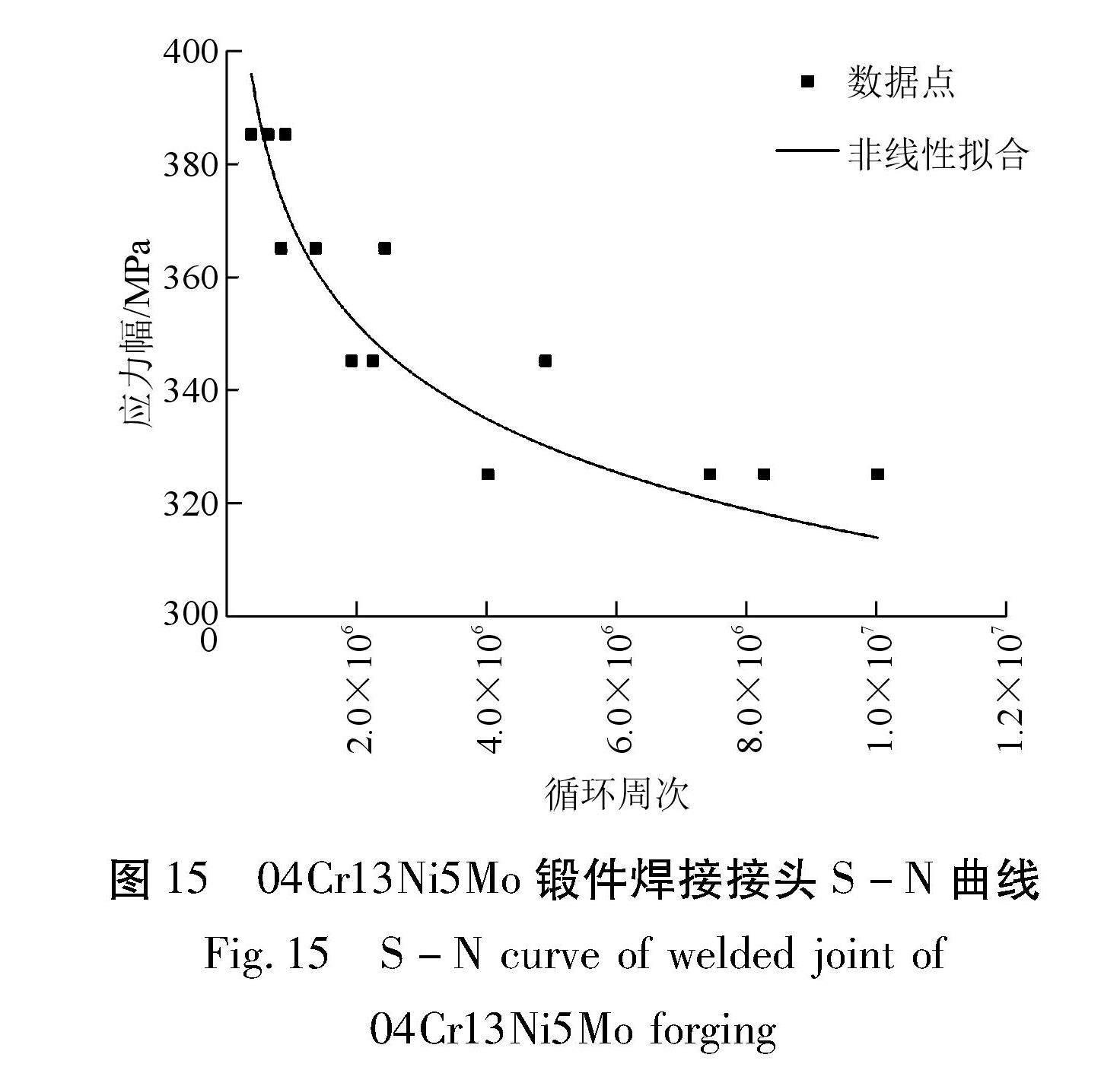

4.2.2? 水介質疲勞試驗

為測試04Cr13Ni5Mo鍛件及焊接接頭水介質條件下107疲勞極限,腐蝕疲勞試驗結果處理原則如下:在某一應力水平下,超過半數的試樣在未達到額定周次破壞(斷裂),而在低一級的應力水平下,試樣試驗至額定循環周次全部通過,則上述兩級應力水平的平均值為材料的條件腐蝕疲勞極限。試驗數據見圖14~15。

圖14表明,按照腐蝕疲勞極限計算方法,水介質環境下04Cr13Ni5Mo鍛件母材在370 MPa時,107全部通過;在R=-1受力載荷狀態下,107疲勞極限σa約為377.5 MPa。圖15表明,按照腐蝕疲勞極限計算方法,水介質環境下04Cr13Ni5Mo鍛件焊接接頭在305 MPa時,107全部通過;在R=-1受力載荷狀態下,107疲勞極限σa約為315 MPa;與母材進行對比,焊縫接頭的疲勞性能達到其母材80%以上。

5? 結? 論

本文分析了西藏扎拉水電站500 MW沖擊式水輪機在高效率轉輪模型水力開發、重大不銹鋼轉輪鍛件制造、大型沖擊式轉輪制造等方面存在的技術難點,結果表明:

(1) 采用定常的氣液兩相流CFD分析扎拉水電站水輪機配水環管、噴嘴,采用非定常兩相流CFD分析轉輪,在水輪機的初步水力設計成果中,配水環管的流速與壓力分布均勻,各噴嘴出口的流量均勻,前后水斗間無劇烈干涉,轉輪內部流動均勻合理,整體具有良好的水力性能。

(2) 扎拉水電站水輪機轉輪輪轂不銹鋼鍛件在鋼材冶煉、鍛造和熱處理這3個環節中不存在制約性因素。

(3) 通過凈化焊接材料的成分,研究合理的焊接工藝,將焊接材料ER410NiMo的0 ℃沖擊韌性值提高至70 J以上,鍛件焊縫接頭的疲勞性可以達到其母材的80%。扎拉水電站水輪機轉輪采用鍛焊結構,合理選擇水斗和輪轂的分瓣位置,可實現轉輪焊接接頭疲勞壽命與水斗根部的疲勞壽命等同。

參考文獻:

[1]? 何峰,胡定輝,何志鋒,等.西藏扎拉水電站沖擊式水輪機選型設計探討[J].水利水電快報,2019,40(12):36-38.

[2]? 周文桐,周曉泉.水斗式水輪機基本理論與設計[M].北京:中國水利水電出版社,2017.

[3]? 吳迪.沖擊式水輪機設計的探討和發展探究[J].科技創新與應用,2013(19):57.

[4]? 潘熙和,高雄,方斌臣,等.大型沖擊式水輪機調速系統在云南高橋水電廠的應用[J].水利水電快報,2022,43(12):88-92.

[5]? 王治宇,許海剛,宋紅梅.04Cr13Ni5Mo超級馬氏體不銹鋼焊接性能研究[J].寶鋼技術,2016(4):21-25.

(編輯:江? 文)

Research on key technologies of 500 MW Pelton turbine

SHEN Peng1,ZHOU Yan1,GUO Lianheng1,LI Mingming1,HE Feng2,HU Dinghui2

(1.Datang Xizang Energy Development Co.,Ltd.,Lhasa 850000,China;

2.Changjiang Survey,Planning,Design and Research Co.,Ltd.,Wuhan 430010,China)

Abstract:

Xizang Zhala Hydropower Station will install two 500 MW Pelton turbine generating units,which is the largest single capacity of Pelton turbine generating units under construction in the world. In order to improve the manufacturing ability of large Pelton turbine,the technical difficulties in the hydraulic development of high-efficiency runner model by test and numerical simulation analysis,the manufacture of heavy stainless steel runner forgings and the manufacture of large impact runner of Zhala Hydropower Station were summarized. The results showed that in the hydraulic development of high-efficiency runner models,steady gas-liquid two-phase flow CFD could be used to analyze the water distribution ring and nozzle,and unsteady two-phase flow CFD could be used to analyze the runner. The internal flow of the Zhala Hydropower Station turbine runner was uniform and reasonable,and the overall hydraulic performance was good. In the manufacturing of heavy and large stainless steel forgings,the key technologies mainly lie in the optimization of material chemical composition,forging load and temperature control of forgings,and heat treatment method in the three processes of steel smelting,forging,and heat treatment. The production and manufacturing of stainless steel forgings for heavy and large runner required for the Zhala Hydropower Station turbine were feasible. In terms of manufacturing large runners,Zhala Hydropower Station′s turbine runner adopted a forged welding structure,and the reasonable selection of the split position and welding process for the bucket and runner hub had achieved the fatigue life of the welded joint to be equal to the fatigue life of the bucket root.

Key words:

Pelton turbine; runner model; CFD; Zhala Hydropower Station; Xizang