基于H型翼梁的無人機整體尾段的設計與分析

王曉東,姜其用,張成成

摘要針對某型無人機設計總體方案針對尾段結構提出的減重及降低綜合成本的優化目標,本文基于復合材料“整體化”設計及翼身融合布局設計的新概念,設計了一種基于H型翼梁的將平尾、尾罩翼身融合一體的無人機整體尾段結構。在7 g過載、5°側滑角兩種飛行工況下對結構進行了有限元分析,結果顯示整體尾部的強度安全系數高達1.5倍以上。研究結果表明,整體式尾段結構達成了結構減重30 %、綜合成本降低30 %以上的設計指標,并具有結構簡單、重量輕、載荷傳遞效率高等優勢,滿足了無人機輕量化結構設計的需求,并為類似結構的設計提供了可靠有效的參考。

關鍵詞“整體化”設計;翼身融合;H型翼梁;整體尾段;有限元分析

Design and Analysis of Integrated Tail Segment of UAV?Based on H-shaped Wing Spar

WANG Xiaodong, JIANG Qiyong, ZHANG Chengcheng

(Nanjing Reasearch Institute on Simulation Technique, Nanjing 210016)

ABSTRACTAiming at the optimization objectives of weight reduction and comprehensive cost reduction for the tail segment structure proposed in the general design scheme of a certain type of UAV, based on the new concept of composite material integrated design and wing-body fusion layout design, this paper designs an overall tail segment structure of the UAV based on H-shaped wing SPAR, which integrates the flat tail and tail cover wing body into one. The finite element analysis of the structure under two flight conditions of 7 g overload and 5° sideslip Angle shows that the strength safety factor of the whole tail is more than 1.5 times. The research results show that the integral tail segment structure can achieve the design index of 30 % weight reduction and more than 30 % overall cost reduction, and has the advantages of simple structure, light weight and high load transfer efficiency, which well meets the needs of lightweight structure design of UAVs, and provides a reliable and effective reference for the design of similar structures.

KEYWORDSintegration design; wing body fusion;? H-shaped wing spar; integral tail segment; finite element analysis

1引言

先進復合材料是20世紀60年代崛起的一種新材料,一經問世就顯示了強大的生命力。飛機由于使用條件的特殊性,減輕結構重量、提升結構性能一直是其結構設計研究和發展的主題,而先進復合材料具有比強度、比模量高、性能可設計和易于整體成型等諸多優勢[1]。隨著技術的發展,先進復合材料在飛機結構中的應用越來越廣泛,有效地減輕了飛機結構的重量,延長了結構的疲勞壽命。因此,提高先進復合材料的應用比例是提高飛機性能的重要途徑,已成為衡量飛機結構先進性的重要指標之一。復合材料“整體化”設計概念是復合材料結構創新設計的重要方向之一,力求充分利用復合材料的加工特點和不斷創新的工藝方法,提高復合材料整體化程度。復合材料整體化設概念的實現途徑主要有六種,其中“研制翼身融合整體件”就是這六種實現途徑之一 [1]。

翼身融合設計屬于飛機總體布局新概念設計范疇,其具有重量小、氣動效率高、有效裝載空間大、飛行效率高等優點[2]。此外國內外多項設計實踐均證明翼身融合設計在降低飛機RCS、提高飛機隱身性能方面也發揮了重要作用。因此,翼身融合設計概念在飛機設計中得到越來越廣泛的重視和應用。不過當前的翼身融合設計更多常見于機翼、機身的一體設計,而尾翼、尾罩在飛機結構中一般仍設計為獨立的部件,通過接頭耳叉等機構與機身裝配連接[3-4]。由于接頭耳叉等連接結構的存在,不利于飛機結構減重,還導致尾翼裝配協調路線復雜化,需要通過設計型架或專用工裝協調裝配,從而增加了產品成本。根據某型無人機在總體方案中分配的結構重量及強度設計指標,對比傳統裝配式尾段結構的評估重量,需要實現減重30? %以上的目標,同時又提出尾段綜合成本降低不低于30 %的經濟性指標,這對于結構設計提出了嚴峻的挑戰。受到孫曉博、姜震宇等人對復合材料工字梁相關研究成果的啟發[5-6],筆者注意到復合材料工字梁結構在強度設計方面的巨大優勢,段新躍、劉望子等人對復合材料工字型梁成型工藝及實現進行了仿真研究,這些研究結果均充分論證了復合材料工字梁的工藝可行性[7-8]。而復合材料低生產成本的設計及實現,充分表明了復合材料通過合理的設計實現,是降低結構綜合成本的有效途徑[9]。

本文從復合材料“整體化”設計及翼身融合布局設計的新概念出發,在某型無人機設計實踐中創造性地提出并設計了一種H型翼梁的尾翼與尾罩翼身一體設計的整體式尾段結構,取消了尾翼與機身的連接設計,尾部相關結構減重達30 %以上,簡化了尾翼的裝配協調路線,無需設計尾翼裝配型架或工裝,有效降低了該型無人機尾段的初始及重復成本;H型翼梁的設計簡化了尾翼內部結構、優化了翼梁的傳力路線,提高了尾翼的載荷傳遞效率。在7 g過載、5°側滑角兩種飛行工況下對結構進行了有限元分析,結果顯示整體尾部的強度安全系數高達1.5倍以上。因此,相比傳統的通過接頭將尾罩、平尾相連接的“裝配式”尾段結構,整體式尾段結構具有結構更簡單、重量更輕、載荷傳遞效率更高、成本更低等優勢,能更好地滿足無人機輕量化結構設計的需求,并為類似結構的設計提供了可靠有效的參考。

2基于H型翼梁的翼身一體整體尾段的結構設計

方宜武[10]對復合材料機翼翼梁的制造及應用概況做了比較系統的論述,介紹的正弦波型“工”與本文H型翼梁結構設計上有一定的相似之處,該文所述“工”字梁采用RTM成型工藝或真空輔助成型的技術路線,對設備投入要求較高,國內復雜形狀零件RTM成型工藝不夠成熟、技術門檻和成本都比較高,不符合某型無人機的定位和國內的技術現狀。因此,結合設計需求和技術現狀,本文提出了基于H型翼梁的翼身一體整體尾段結構。

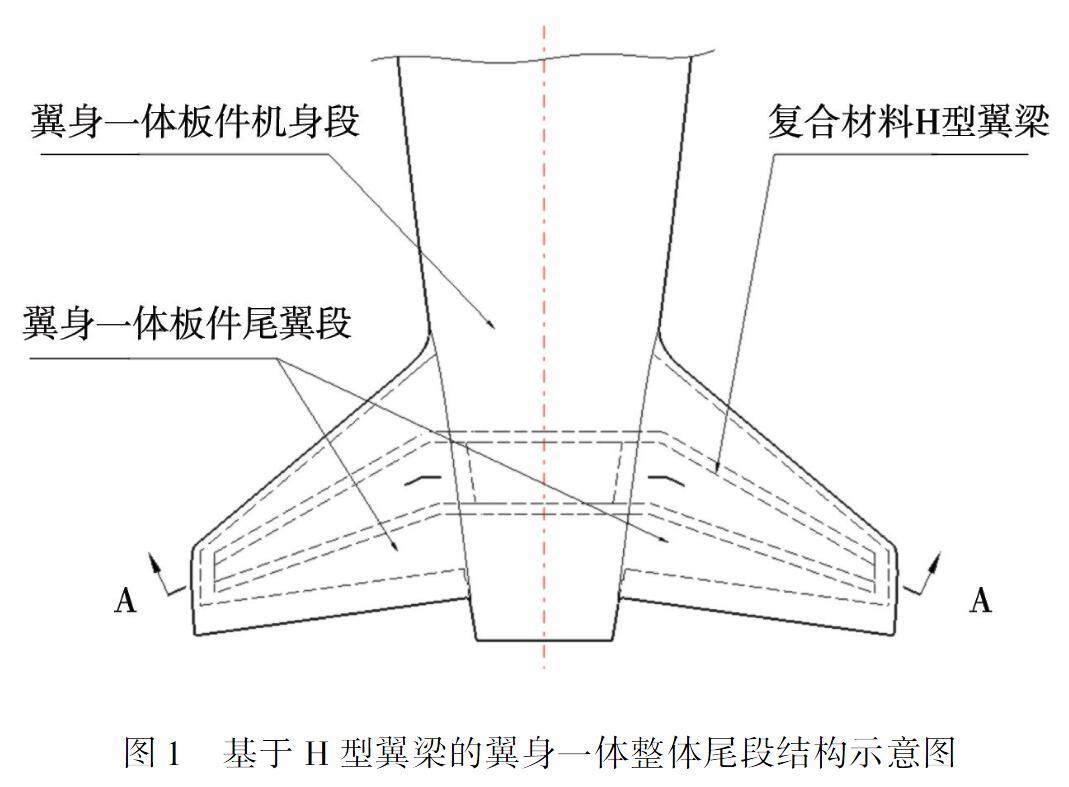

基于H型翼梁的翼身一體整體尾段采用翼身融合布局設計概念,將尾翼段 (本文為平尾)與機身段(本文為尾罩)設計為翼身一體結構,整體尾翼的內部設計H型復合材料翼梁結構增強,翼梁沿翼展方向貫穿整個尾翼段及機身段,其總體結構如圖1所示。

整體尾段及其內部的H型翼梁以尾翼翼型的翼弦線為分離面,分為上、下兩部分帶帽型筋的翼身一體尾段板件,H型翼梁沿尾翼的翼展方向貫穿整個尾翼段及機身段,在尾翼翼根處分離并加強設計,翼身一體的整體尾段結構沿尾翼翼展方向的剖面如圖2所示。

整體尾段在H型翼梁加強區域由翼梁殼體、外形蒙皮、夾芯等組成,其中翼梁殼體在尾翼段的剖面形狀為H型結構在機身段的剖面為Ω型帽型筋結構,翼梁殼體與外形蒙皮之間均用夾芯填充,翼身一體的整體尾段在尾翼段、機身段的剖面分別如圖3、圖4所示。

如上文所述,首先將整體尾段的帶帽型筋的翼身一體上、下板件分別在成形模具中共固化成型,然后在尾段的合攏模具中將上、下板件合攏成整體尾段,如圖5所示。需要注意的是,膠接面分為前緣合攏膠接面、后緣合攏膠接面、H型翼梁合攏膠接面共3個區域均需膠接牢固(注:參考圖3)。

3基于H型翼梁的翼身一體整體尾段的有限元分析

3.1有限元建模

通過應用ANSYS對外形蒙皮、H翼梁殼體等片狀結構采用SHELL 181單元進行網格劃分,實體結構(如:機身框架、垂尾安裝框和垂尾骨架等)采用SOLID 45進行網格劃分,螺栓連接處采用MPC綁定連接,蒙皮與框架之間采用MPC單元綁定連接[11]。整體模型如圖6所示(注:計算模型包含垂尾、機身框架結構等完全狀態,取對稱一側)。

3.2計算工況介紹

某型無人機屬于亞音速大機動無人機,本文取極限飛行工況進行強度分析,有兩種工況:工況1∶7 g過載狀態;工況21∶5°側滑角狀態。根據設計論證及飛行試驗要求,該無人機在兩種工況下的氣動載荷分布情況如圖7及表1、表2所示。

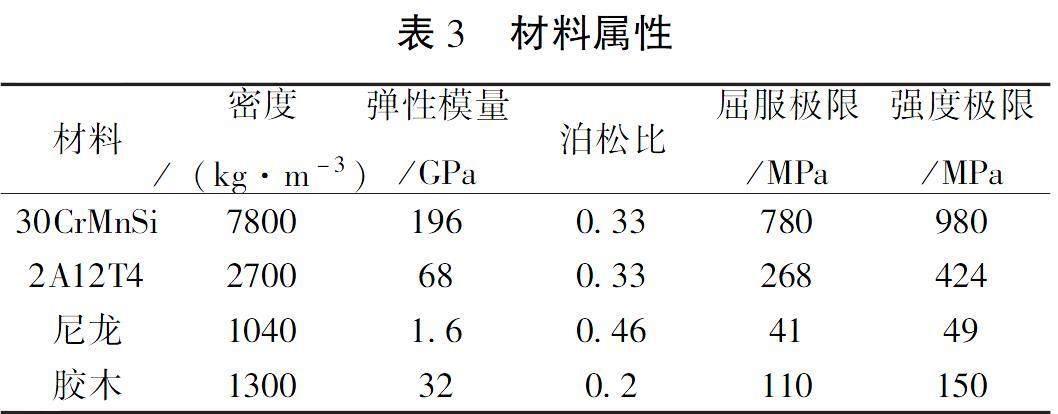

3.3材料設置

根據材料手冊[12]和該型無人機設計材料選型報告,翼身一體整體尾部結構所采用的材料屬性如表3所示。

3.4計算結果及分析

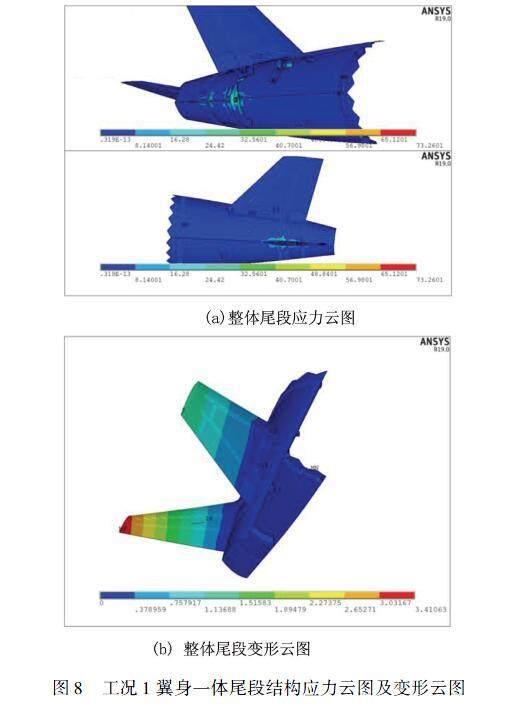

基于以上設定,采用ANSYS對結構進行有限元靜力仿真計算,得出翼身一體尾段結構在工況1的應力云圖和變形云圖如圖8所示,特別地針對復合材料蒙皮以及H型翼梁進行有限元分析,得出復合材料蒙皮及H翼梁結構在工況1的縱向、橫向及面內剪切的應力云圖如圖9、圖10所示。

翼身一體尾段結構在工況1載荷情況下的應力云圖和變形云圖如圖11所示,特別地針對復合材料蒙皮以及H型翼梁的進行有限元分析,得出復合材料蒙皮及H翼梁結構在工況2在和情況下的X向、Y向及XY向的應力云圖如圖12、圖13所示。

由圖8可以看出,工況1載荷條件下:最大變形出現在平尾翼尖,最大變形為3.41 mm。最大應力出現在垂尾安裝框1螺紋孔處,最大應力為73.26 MPa;從圖11可以看到,工況2載荷條件下:最大變形出現在垂尾翼尖,最大變形為5.05 mm。最大應力出現在垂尾安裝接頭的耳片根部,最大應力為203.40 MPa。根據圖9、圖10及圖12、圖13的計算結果,對翼身融合整體尾段及H型翼梁殼體復合材料零部件進行蔡-吳張量理論分析 [13],當安全系數為1.5時,復合材料各部位均滿足強度要求。計算結果表明,兩種工況下的最大應力均出現在翼身一體整體尾部結構之外的垂尾安裝接頭之處,而垂尾及其安裝接頭并非翼身一體尾段的構成部分,而是傳統的單獨成型裝配結構,翼身一體尾段本身的應力水平處于比較低值且均布的狀態。這也證明了取消平尾安裝接頭采用平尾、尾罩翼身一體設計大幅降低了結構的應力水平,充分體現了復合材料結構整體化設計和成型的優勢所在。

4結語

(1)本文設計了一種新型的基于H型翼梁的尾翼與尾罩翼身一體設計的整體式尾段結構,具有結構簡單、重量輕、載荷傳遞效率高等優勢,達成了某型無人機尾部結構的減重30? %的指標要求;

(2)通過有限元計算并結合蔡吳張量理論分析得出,在7 g過載及5°側滑角兩種極限工況下,整體尾部各部結構的強度安全系數高達1.5以上,復合材料翼身一體設計的尾段結構本身應力水平處于低值且均布狀態;

(3)相較于傳統的通過接頭將尾罩、尾翼相連接的裝配式尾段結構,復合材料整體式尾段結構取消了尾翼與機身的連接設計,采用低成本設計和制造實現,在后續的批生產中經過驗證,達成了某型無人機尾部結構綜合成本降低30? %的目標,并為類似結構的設計提供了可靠有效的參考。

參 考 文 獻

[1]中國航空研究院. 復合材料結構設計手冊[M]. 北京:航空工業出版社,2004.

[2]劉虎等. 飛機總體設計[M]. 北京:北京航空航天大學出版社,2018.

[3]陶梅貞等. 現代飛機結構綜合設計[M]. 西安:西北工業大學出版社,2014.

[4]牛春勻等. 實用飛機結構工程設計 [M]. 北京:航空工業出版社,2008.

[5]孫曉博等. 巡飛彈復合材料彈翼結構減重優化設計[J]. 彈箭與制導學報,2017,1:23-26.

[6]姜震宇等. CFRP加固H型損傷鋼梁的擴展有限元分析[J]. 力學季刊,2012,4:649-656.

[7]段新躍等. RTM工藝工字梁構建的模擬與試驗研究[J]. 航空學報,2006,6:1223-1228.

[8]劉望子等. 復合材料工字梁RTM仿真研究及應用[J]. 成都航空職業技術學院學報,2020,2:28-36.

[9]牛春勻等. 實用飛機復合材料結構設計與制造[M]. 北京:航空工業出版社,2010.

[10]方宜武等. 復合材料機翼翼梁的制造及應用概況[J]. 玻璃鋼/復合材料,2014,2:69-74.

[11]龔曙光. ANSYS基礎應用及范例解析[M]. 北京:機械工業出版社,2003.

[12]方坤凡. 工程材料手冊[M]. 北京:北京出版社,2000.

[13]矯桂瓊、賈普榮. 復合材料力學[M]. 西安:西北工業大學出版社,2008.