蒸汽安全閥仿真分析與結構優化

DOI:10.20031/j.cnki.0254?6094.202403010

摘 要 采用ANSYS CFX流場仿真技術對優化后的鍋爐管道用蒸汽安全閥流場排量和升力系數進行研究。結果表明:結構優化后的蒸汽安全閥開高設計合理,具有較好的排放性能,臨界壓力比在0.400~0.497之間,流阻損失小。閥瓣結構優化后,升力曲線得到改善,能夠迅速達到設計開高要求,及時排放壓力,減少顫振等問題的發生。

關鍵詞 蒸汽安全閥 開高 臨界壓力比 排量系數 ANSYS CFX

中圖分類號 TQ055.8+1?? 文獻標志碼 A?? 文章編號 0254?6094(2024)03?0392?06

Simulation and Structural Optimization Steam Relief Valve

WANG Jian?guang

(Fujian Boiler and Pressure Vessel Inspection and Research Institute)

Abstract?? Making use of ANSYS CFX flow field simulation technology to research both flow field displacement and lift coefficient of the steam relief valve optimized for boiler pipeline was implemented. The results show that, the opening height of the optimized steam relief valve is reasonable and it has better discharge performance; as for the critical discharge coefficient of 0.400 to 0.497, the flow resistance loss becomes small. After optimizing the disc structure, the lift curve becomes improved and which can quickly reach the opening height as required and the pressure there can be relieved and vibration there be reduced.

Key words??? steam relief valve, opening height, critical pressure ratio, displacement coefficient,? ANSYS CFX

(Continued on Page 401)

基金項目:福建省特種設備檢驗研究院科研項目(批準號:FJTJ2021012)資助的課題。

作者簡介:汪建光(1979-),高級工程師,從事承壓類特種設備檢驗檢測和技術研究工作,12900815@qq.com。

引用本文:汪建光.蒸汽安全閥仿真分析與結構優化[J].化工機械,2024,51(3):392-396;401.

安全閥在承壓類特種設備系統中具有舉足輕重的作用,其故障或失效均會導致生產線無法正常工作,甚至帶來災難性事故[1]。隨著科學技術水平的不斷提高,安全閥在設備超壓保護方面發揮著關鍵性作用,尤其在易燃易爆裝置運行過程中扮演著重要角色。因此,安全閥的可靠使用已經成為當前研發的重點,其出廠要求保證關閉狀態下密封性能完好,開啟狀態下有足夠的開高和排放量,運行過程中無頻跳、顫振、卡阻等影響機械性能的問題。

安全閥升力、排量與彈簧選型之間存在著緊密的關聯性,對升力和排量的研究仍是安全閥使用性能的主要研究方向。閔加豐和朱海清運用ANSYS CFX獲取了安全閥的開啟升力特性[2]。姜圣翰等運用仿真和試驗對安全閥不同壓力下的排放量進行了研究,證明了數值方法的可行性[3]。駱輝等通過仿真計算研究了安全閥開高,反沖盤、閥瓣及出口尺寸等對升力系數的影響,并進行了試驗驗證[4]。ZONG C Y等對主蒸汽安全閥進行了結構改進,研究了閥門開啟的運動特性[5]。顏勤偉等通過MATLAB和FLUENT,得出了適用于安全閥的基于背壓修正的排量精確計算方法[6]。張佳和周浩應用仿真和試驗方法分析了雙調節環蒸汽安全閥開高對排量的影響規律[7]。

筆者采用ANSYS CFX對蒸汽安全閥進行研究,分析改進后的蒸汽安全閥的臨界壓力、排放性能和上調節圈對升力系數的影響,并對閥瓣改進前后蒸汽安全閥的升力進行對比分析,研究結果可為蒸汽安全閥結構設計與優化提供參考,助推嚴苛工況用安全閥國產化。

1 排量和升力系數

蒸汽通過安全閥流道的流量受臨界流動影響,先隨下游壓力的減小而增大,達到臨界點后,下游壓力的進一步減小并不會造成流量的進一步增大[8]。

1.1 臨界流動理論排量

空氣的單位面積理論排量可表示為:

q=10pC(1)

≤()(2)

式中 C——絕熱指數k的函數;

M——摩爾質量;

p——排放壓力,MPa;

p——背壓力,MPa;

q——單位面積理論排量,kg/(h·mm2);

T——排放溫度;

Z——壓縮系數。

蒸汽的單位面積理論排量可表示為:

q=(3)

其中,k為蒸汽壓力恢復系數。

1.2 亞臨界流動理論排量

氣體的單位面積理論排量可表示為:

q=10pCK(4)

>()(5)

其中,k為亞臨界流動下理論排量修正系數。

排量系數k的計算式為:

k=(6)

式中 n——實驗次數;

q′——實際排量。

升力系數ρ的計算式為:

ρ=(7)

式中 d——喉徑[4];

F——升力。

由式(7)可知,在安全閥結構不變的情況下,安全閥升力系數隨升力變化,成正比關系。

2 計算模型與設置

以鍋爐用蒸汽安全閥為研究對象,公稱直徑50 mm,全開時開啟高度為8 mm,簡化模型后抽取流道,建立計算模型如圖1a所示,劃分網格如圖1b所示。為了提高計算精度,在流道喉部及閥瓣與閥座間區域進行局部網格加密,總網格數量為452 723。

采用ANSYS CFX對安全閥進行穩態數值模擬,模型選擇k?epsilon湍流模型和Total energy傳熱模型。設置進口壓力4.25 MPa,流入流體溫度為610 K,出口邊界按試驗需求給定。對流通量和黏性通量選用Upwind和High resolution格式進行求解。為了更真實地模擬氣體流動,采用ANSYS CFX理想氣體模型與集成的IAPWS IF97數據庫,以獲取不同溫度和壓力下的蒸汽物性參數。

3 模型驗證

試驗采用HAS?150/200型安全閥冷態性能試驗系統,該系統由壓縮氣源、高壓儲氣罐、節流控制閥、試驗罐、閥門和管道、數據采集系統及控制系統等組成,試驗介質為常溫空氣。

試驗與仿真所得排量列于表1。

采用理論公式計算安全閥出口流速c[1]:

c=91.2

(8)

其中,K為氣體的等熵指數,T為氣體溫度。

理論與仿真所得出口流速列于表2。

將仿真結果與試驗、理論結果進行比對可知,兩者誤差很小,均在4%以內,表明所建仿真模型接近實際情況,可用于后續計算分析。

4 結果計算與分析

蒸汽安全閥在實際使用中的超壓排放介質為高溫蒸汽,為了模擬實際工況,以高溫蒸汽為介質對所建模型進行仿真研究。

4.1 臨界壓力比

根據實際流通介質,正確計算安全閥排量是安全閥可靠選用和使用的重要依據,臨界壓力比作為判斷安全閥內流體流動處于臨界流動還是亞臨界流動的重要依據,是正確選用排量計算公式的前提。

設置進口壓力為4.25 MPa,介質為蒸汽,介質溫度610 K,通過改變出口壓力,仿真計算分析蒸汽安全閥的臨界壓力比,出口邊界設置及仿真結果見表3。可以看出,高溫蒸汽安全閥的臨界壓力比在0.400~0.497之間,略小于過熱蒸汽在噴管中流動時的臨界壓力比0.546,閥瓣流阻損失較小。

表3 出口邊界設置及仿真結果

[出口壓力/Pa 壓力比??? 仿真排量/kg·h-1 101 325?? 0.025????? 14 771.81?????? 1 101 325?????? 0.250????? 14 753.79?????? 1 700 000?????? 0.400????? 14 736.28?????? 2 101 325?????? 0.497????? 14 213.67?????? 3 101 325?????? 0.735????? 13 554.21?????? ]

4.2 云圖分析

高溫蒸汽安全閥蒸汽介質超壓排放到大氣的馬赫數云圖如圖2所示。

從圖2可以看出,流體從進口流入經過漸縮管段后,馬赫數不斷增大直到達到超聲速,超聲速氣流通過安全閥喉部后,流動空間擴大,流體沿外折微小角度的壁面流動時會產生弱膨脹波,導致其與波前氣流方向形成夾角μ,μ與波前馬

赫數Ma的關系為[9]:

μ=arcsin(9)

氣流經過此波后速度會增大,壓強、密度、溫度會降低,此時馬赫數變為:

Ma=Ma+dMa(10)

膨脹波產生后還會在固壁上發生反射、相交等,氣流方向在膨脹波作用下發生多次變化。蒸汽安全閥的最大馬赫數出現在閥瓣和閥座之間的流道處,流體在此位置流動方向發生較大變化,射流出的流體進入閥體中腔后馬赫數迅速減小,而后流體沿閥體中腔環形流道繞流而出排入空氣中,如圖3所示。

蒸汽安全閥溫度場云圖如圖4所示,可以看出,溫度場與馬赫數云圖分布對應,流速高的區域溫度低,溫度最低區出現在喉部出口拐角與閥瓣和閥座間的節流段口處。

當同一截面上參數的變化比沿流動方向參數的變化小得多時,可近似地看作一維定常流動,則流體的能量方程可表述為[10]:

h=h+(11)

其中,h為氣體總焓;h和V為管路某一截面處的焓值和速度。

4.3 不同開高的排量

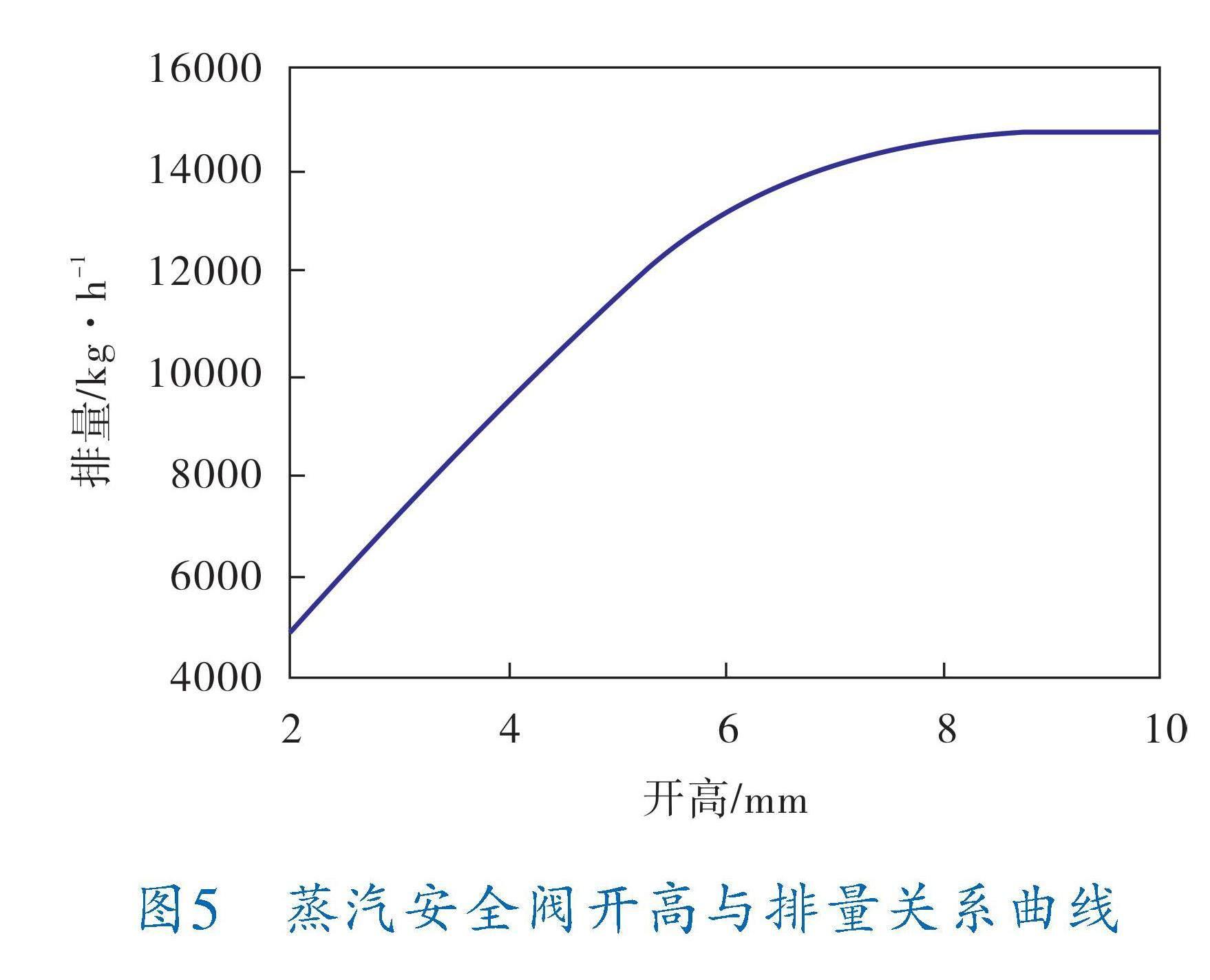

蒸汽安全閥開高與排量關系曲線如圖5所示。可以看出,隨著開高增大,排量從快速增大到逐漸趨于穩定。蒸汽安全閥在開高8 mm時達到最大排量,而后隨著開高的增大,排量不再變化。可見該蒸汽安全閥的開高設計較為合理,在全啟時能夠達到最大排放能力。通過計算得到過飽和蒸汽在安全閥全啟時的理論排量為16 159.67 kg/h,此時排量系數為0.914,滿足出廠設計要求。

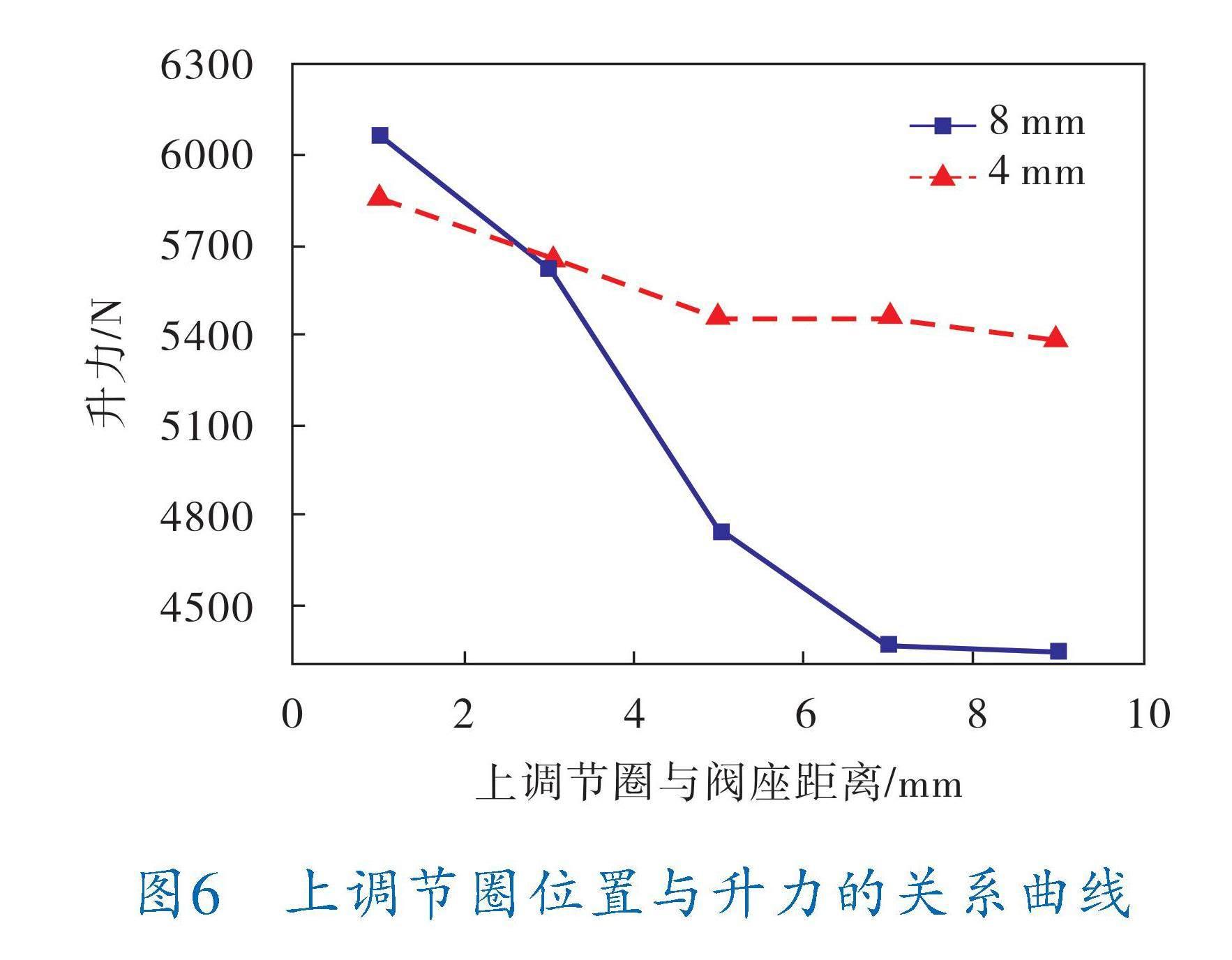

4.4 上調節圈與升力系數

蒸汽安全閥采用上、下調節圈組合的調節方式。相對于反沖盤結構安全閥,蒸汽安全閥通過上調節圈來改變流動介質在閥瓣下側的反射折轉角度,從而改變流體作用力的大小,達到調節升力和回座壓力的目的。

閥門全開時,進口絕對壓力4.25 MPa,上調節圈位置與升力的關系曲線如圖6所示。可以看出,流體作用到閥瓣的升力隨著上調節圈與閥座距離的增大而減小。8 mm開高下的上調節圈位置對于蒸汽安全閥升力的調節作用比4 mm開高更為顯著。圖6中兩條曲線在上調節圈與閥座距離為

3 mm時存在一個交點,因此,建議上調節圈調節范圍控制在1~3 mm之間,在開高8 mm時能夠得到較好的升力曲線,再通過與選型彈簧配合,可以獲得較好的運動特性。

4.5 閥瓣結構對升力的影響

圖7為蒸汽安全閥閥瓣結構優化前后的速度矢量圖。通過對比分析得到,優化后閥瓣通過增大凹槽,充分發揮了流體的導流作用,流道內最大流速從961.6 m/s降低為905.3 m/s,流體流動得到有效改善。

圖8為蒸汽安全閥閥瓣結構優化前后的開高與升力關系曲線。可以看出,閥瓣結構優化后,開啟升力得到了總體提高,在安全閥達到設計開高時,升力系數提升了15.1%,升力峰值點對應的開高增大。隨著閥瓣開高的增大,閥瓣所受升力先增大,在開高7~8 mm之間升力達到最大,而后隨著開高增大升力降低。因此,優化后的蒸汽安全閥有利于彈簧選型,可以避免因開高過大造成流體升力降低進而引起閥瓣顫振等問題。

開高與升力關系曲線

5 結論

5.1 通過試驗和理論方法對所建模型進行驗證,結果表明,模型簡化合理,可以較好地進行后續安全閥在高溫蒸汽介質中的研究。

5.2 高溫蒸汽安全閥臨界壓力比在0.400~0.497之間,略小于過熱蒸汽在噴管的臨界壓力比,表明流體流過閥瓣的流阻損失不大,此安全閥具有較好的流道結構。

5.3 當開高達到8 mm時排放量達到最大,隨著開高增大排量不再變化,表明實際結構開高排量符合理論設計要求,具有較好的排放特性。

5.4 改進后的閥瓣凹槽起到了關鍵導流作用,改善了流體流過閥瓣和閥座之間流道的流動特性,最大流速減小。閥瓣升力特性得到顯著改善,升力系數提升了15.1%,升力系數峰值點對應的開高增大,有利于彈簧選型,有效減少顫振問題的發生。

參 考 文 獻

[1] 章裕昆.安全閥技術[M].北京:機械工業出版社,2016:5,129.

[2] 閔加豐,朱海清.基于ANSYS CFX的安全閥開啟過程的數值模擬[J].輕工機械,2014,32(6):40-43.

[3]?? 姜圣翰,王宇翔,李曉鐘.安全閥流場和排量的模擬及試驗研究[J].閥門,2015(2):21-22;28.

[4]?? 駱輝,于新海,王正東.安全閥升力系數試驗研究和數值模擬[J].中國科技論文在線,2008,3(8):587-591.

[5]?? ZONG C Y,SHI M L,LI Q Y,et al.Design optimization of a nuclear main steam safety valve based on an E?AHF ensemble surrogate model[J].Nuclear Engineering and Technology,2022,54(11):4181-4194.

[6]?? 顏勤偉,丁無極,陳海云,等.基于背壓修正的安全閥排量精確計算方法[J].壓力容器,2015,32(6):40-48.

[7]?? 張佳,周浩.雙調節環蒸汽安全閥開啟高度對排放能力影響的研究[J].閥門,2020(4):12-16.

[8]?? 中國國家標準化管理委員會,中華人民共和國國家質量監督檢驗檢疫總局.過壓保護安全裝置 通用數據:GB/T 36588—2018[S].北京:中國標準出版社,2018.

[9]?? 顏勤偉.安全閥泄放過程CFD數值模擬與排量計算分析[D].杭州:浙江工業大學,2015.

[10]?? 雷娟棉,吳小勝,吳甲生.空氣動力學[M].北京:北京理工大學出版社,2016:83,128-129.

(收稿日期:2023-06-28,修回日期:2024-05-20)