高鐵扣件彈條疲勞斷裂原因分析

[摘 要]高鐵扣件是鋼軌與道床連接的紐帶,通常需要彈條進行扣壓,能夠有效保證高鐵軌道的幾何形位,避免發生偏移。高鐵在行駛過程中,會對鋼軌施加動態力,導致鋼軌出現變形、振動,引起扣件系統振動,根據相關設計要求,扣件彈條需要滿足列車施加在鋼軌上的沖擊力變化強度,一般為50~300 kN。高鐵扣件彈條在長期荷載作用下的斷裂情況,會導致高鐵軌道壽命縮短,從而影響行車安全,文章以WJ–8 型彈條為研究對象,對其疲勞斷裂原因進行分析,明確其結構參數與相應特性之間的關聯,從而實現參數優化與改進。

[關鍵詞]高鐵扣件;彈條;疲勞斷裂

[中圖分類號]U213.53 [文獻標志碼]A [文章編號]2095–6487(2024)03–0039–03

1 現有扣件彈條疲勞斷裂問題

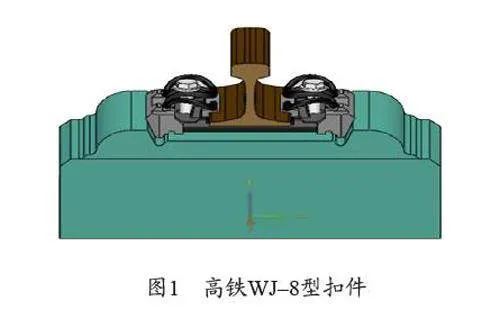

在構造上,高鐵扣件彈條通過對高強度彈簧進行熱壓彎曲,形狀為對稱幾何,具有兩個對稱拱形彈簧臂,在實際應用過程中,整個扣件系統通過螺栓安裝固定。圖1 為常見的WJ–8型扣件。

WJ–8 型扣件在應用中,可動態調整扣壓力、安全更換便捷,失效彈條斷裂點通常為彈跟處,因存在彈條斷裂失效問題,導致維護、更換頻繁,整體運營成本增加。

2 問題彈條動態特性分析與試驗研究

2.1 高鐵線路實際測試

針對高鐵扣件彈條實際工作中的動態響應特性進行明確,選取合適的高鐵線路,開展錘擊法模態試驗,振動響應測量點需要選擇在軌枕處與相鄰軌枕中間的位置,在激勵錘頭上安裝傳感器進行測量,以加速度計對彈臂振動響應進行測量,對所測得的數據進行頻譜處理,得到相關振動特性。

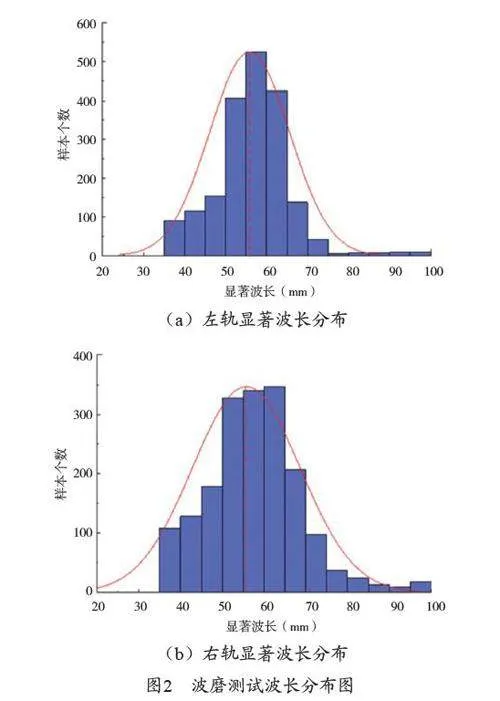

鋼軌波磨觀測上,通過波磨測量小車,對高鐵扣件彈條斷裂區域進行鋼軌波磨測量,開展濾波處理,明確每米最大谷深值與波長情況。如圖2 所示,對10 mm 以下的波場進行統計,區域內波磨主要波長集中于50~60 mm。

2.2 實驗室試驗

在高鐵線路實際測試后,需要在實驗室中對問題彈條開展試驗分析。對未斷彈條與已經斷裂的彈條進行斷裂位置、裂紋、硬度檢查。將彈條實際安裝情況進行模擬,安裝在鋼軌之上,并布置測試點進行激勵錘激勵,此時的彈條振動響應需要在彈條上布置麥克風,取代實際測試中的加速度計,消除加速度所造成的額外質量。

在斷裂位置上與裂紋試驗中,發現已斷裂的彈條位置通常為彈條尾部與端支撐位置間,相較于一般彈條測試中的典型斷裂位置存在一定差異。將斷口區域劃分為裂紋區、疲勞區域斷裂區,裂紋區位于彈條弧形內側,并向彈條內進行放射性擴散,逐漸形成扇形區域。對疲勞區域斷裂區已斷裂與未斷裂彈條表面進行檢查,通過溶液對斷裂表面進行處理,防止表面出現銹蝕的情況。檢查發現,已斷與未斷彈條表面檢查結果差異較小。在內部性能上,進行彈條終端取樣,進行硬度等指標檢測,硬度、脫碳層與金相組織檢測結果皆在標準范圍內。

通過線路實際檢測與實驗室試驗發現,彈條動態特征相同,說明彈臂運動在彈跟之處存在交變應力的引入,彈臂模態頻率多數在500~600 Hz,高鐵若在此頻率范圍內運行,將會形成共振,從而發生高頻高動態應力,導致扣件彈條疲勞斷裂。

3 運行線路波浪磨損與P-P激勵

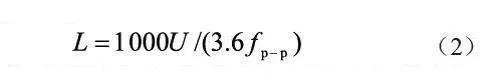

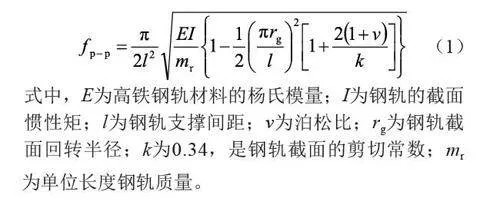

高鐵在行駛過程中,會產生沖擊激勵,通過鋼軌振動傳導,對軌道扣件系統產生影響。通過軌道日常保養,能夠明顯發現多數彈條斷裂區域存在明顯的波浪磨耗痕跡,說明軌道異常波磨導致的動態激勵是造成彈條斷裂的主要原因。鋼軌波磨波長通常為20~200 mm,車輛行駛速度與軌道系統(P–P)振動頻率fp–p 存在一定關聯。在軌道系統中,P–P 振動頻率fp–p 計算公式如下:

鋼軌波磨波長為L。P-P 頻率fp–p 與高鐵運行速度U 之間的關系為:

鋼軌波磨出現與軌道橫向同扭轉P–P 頻率相關,根據支撐間距的不同,橫向P–P 頻率fp–p 通常在400~650 Hz。高速功率線路中,軌道橫向與扭轉fp–p范圍一般為500~650 Hz,運行速度為250~360 km/h,波磨波長為100~180 mm,高鐵車速為300km/h 的情況下,其波磨波長位于120~150 mm。

4 扣件彈條仿真分析

4.1 三維模型構建

在仿真分析中,以WJ–8 型扣件為研究對象進行分析,其系統內包括螺旋道釘、平墊圈、彈條(分為W1 型與X2 型)、絕緣軌距塊、軌距擋板、軌下墊板、鐵墊板、鐵墊板下彈性墊板等,根據扣件系統部件圖紙與尺寸進行三維模型構建與裝配,之后根據有限元軟件ANSYS 開展網格劃分。

為了不影響力學,降低計算難度,研究所搭建的有限元模型對墊片、螺栓等部件形狀進行簡化處理,整個模型節點達到22 萬個以上,單元12 萬個以上。WJ–8 型扣件彈條主要材料為60Si2Mn 彈簧鋼,需要對材料彈性、塑性進行考量,通過理想線性進行材料應力與管理構建,屈服強度數值為1 320 MPa。

在有限元仿真模擬中,彈條與螺栓、軌距擋板、絕緣墊片間進行摩擦面的接觸,為了更好地提升計算精確度,進行上述部件之間的綁定。

仿真模型構建中還需要對安裝狀態進行考慮,約束模型地面X 方向,通過鋼軌兩端截面的對稱約束進行邊界影響忽略。通過螺栓頂的上下位移,將彈條前端向下位移15 mm,如此達到安裝狀態。

4.2 靜力特性分析

進行靜力分析且正常安裝時,彈條需要進行位移,總位移存在于彈條中彎前端,在跟端位移較小,通過彈條垂向最大位移14.9 mm,說明扣件系統可正常安裝,安裝過程中,彈條中彎垂向下運動,彈臂向上翹,運動方向相反。

靜力特征分析中,彈條最大應力位于跟端后彎支點大圓弧的內側表面,彈條斷裂部位同樣在此處,相較于彈條材料屈服強度1 320 MPa,其von–Mises 應力約為1 480 MPa,WJ–8 型扣件彈條此時受到彎曲與扭轉作用,von-Mises 應力在后彎支點到前端支點過程中,逐漸減小,趾端等效應力最小。

4.3 模態分析

模態分析中,需要保證彈條不受到外力與各方接觸,通過彈條模態的變化,確定彈條變形前后的空間位置。對模態振型與頻率特性進行分析計算,0~1 000 Hz內,WJ–8型扣件彈條存在578.16 Hz與595.70 Hz兩階模態。

5 問題彈條抗疲勞改進方案

根據彈條試驗與仿真分析等結果進行分析,能夠明確,WJ–8 型扣件彈條疲勞頻率在500~600 Hz,造成高鐵扣件彈條斷裂的模態頻率在激勵頻率范圍內,說明彈條斷裂是因為固有頻率同高鐵輪軌相互作用發生共振,從而導致彈條疲勞,之后斷裂。為避免共振斷裂的情況發生,可提升WJ–8 型扣件彈條剛度,規避激勵頻率范圍,根據實際情況,制訂可行性方案。

對鋼軌WJ–8 型扣件彈條彈臂高度進行降低,并進行動態特性檢驗,開展仿真分析,進行模態與頻率分析,結果顯示,經過改進后的彈條同模態設計相似,整體頻率上移,應力相應得到有效降低,固有頻率提升,避免了激勵范圍內共振頻發的情況,使高鐵WJ–8型扣件彈條壽命更長,減少了成本投入。

6 結束語

WJ–8 型扣件彈條強度較高,且具有安裝方便、抗壓力強的優勢,但在實際使用過程中,還是存在疲勞斷裂的情況。文章結合高鐵實際線路檢測、實驗室試驗、彈條動態特性研究、仿真分析等方法,對高鐵扣件彈條疲勞斷裂原因進行了分析。試驗結果表明,引起高鐵扣件系統振動的重要原因是鋼軌波浪磨耗,頻率范圍集中在400~650 Hz,彈條固有頻率550~650 Hz 與激勵頻率重合。可通過降低彈條彈臂高度、打磨鋼軌等形式,調整彈條固有頻率,避免高鐵扣件彈條出現疲勞斷裂。

參考文獻

[1] 肖洪秀,伍曾,黃新杰. 高鐵扣件彈條疲勞斷裂原因分析[J]. 工業安全與環保,2021,47(2):50-54.

[2] 盧俊. 高速鐵路扣件彈條振動疲勞性能與優化、試驗研究[D]. 成都:西南交通大學,2021.

[3] 單海東. 大坡度曲線地段無砟軌道扣件彈條疲勞性能研究[D]. 成都:西南交通大學,2022.