純電動廂式垃圾車尾門縱拉臂的輕量化研究

摘要:隨著汽車電動化的不斷發展,通過減輕整車質量以提高車輛續航能力,成為汽車制造業發展的主流趨勢。以純電動廂式垃圾車的尾門縱拉臂為例,基于Altair 有限元軟件的Optistruct 平臺,以SIMP 變密度拓撲優化方法進行縱拉臂的輕量化設計。結果表明,優化后的縱拉臂結構整體質量輕于初版結構,而且結構強度也獲得明顯提高。為商用車上裝部件的輕量化設計思路提供了一定參考價值。

關鍵詞:廂式垃圾車;SIMP 變密度;拓撲優化

0 前言

純電動廂式垃圾車擁有垃圾載運量大、密閉性能好、裝卸效率高、節能環保等優點,而它的缺點則是動力電池無法維持長時間作業。目前汽車業界普遍采用減輕整車質量的方式來增加純電動汽車的續航時間[1-2]。本文通過對尾門縱拉臂進行輕量化設計來提高純電動廂式垃圾車的續航能力。目前傳統的縱拉臂輕量化方法是基于工程師經驗設計的基礎上,對零部件進行減板厚或者增加減重孔等方式。前者會降低尾門整體結構剛度,削弱了尾門的密封性能;后者在縱拉臂減重孔周圍容易產生應力集中,降低了縱拉臂的疲勞強度,導致其壽命降低[3-4]。本文提出一種以應力和位移同時作為約束條件的拓撲優化方法,對尾門縱拉臂進行輕量化設計。該輕量化設計思路旨在保證尾門縱拉臂結構強度、剛度性能滿足要求的同時減輕尾門質量。分析結果表明,該研究方法可以成功應用于尾門縱拉臂的輕量化設計。

1 尾門縱拉臂的靜力分析

1. 1 有限元模型創建

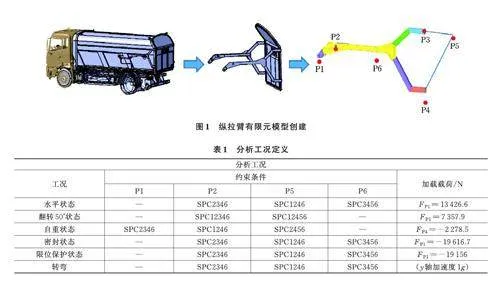

這里針對尾門縱拉臂數模進行簡化處理。首先,將縱拉臂從純電動廂式垃圾車數模中提取出來,然后導入HyperMesh 軟件中創建有限元模型。縱拉臂有限元模型的單元主要采用Shell 單元組成,各零部件材料均為Q355B。各鉸接點及焊接處均采用Rbe2 單元連接。尾門后板的質心處添加質量點Mass(質量為155 kg)模擬尾門后板的質量。各個關鍵硬點為:P1 尾門油缸加載點,P2 縱拉臂鉸接旋轉點,P3 縱拉臂上點,P4 縱拉臂下點,P5 尾門后板質心點,P6 縱拉臂的箱體支撐點。模型創建流程及關鍵硬點標示如圖1 所示。

1. 2 分析工況定義

純電動廂式垃圾車作業流程為:尾門打開—垃圾塊裝載—尾門關閉—運輸—尾門打開—垃圾塊卸載—尾門關閉。對縱拉臂的運動狀態進行工況分解,分析工況定義見表1。

備注:其中SPC 1、2、3 是沿x、y、z軸方向線位移自由度;SPC 4、5、6 是沿x、y、z軸旋轉的角自由度。

1. 3 輸出分析結果

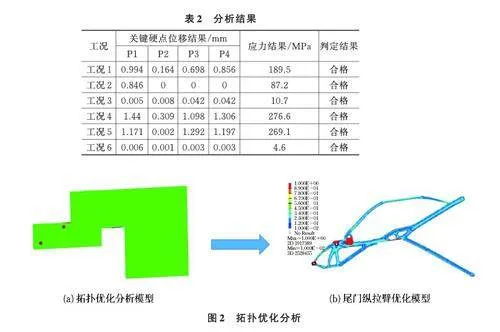

尾門縱拉臂六個工況的靜力分析結果見表2,結果表明結構強度和變形均滿足要求。

2 尾門縱拉臂的拓撲優化分析

對尾門縱拉臂劃分設計空間,設計空間尺寸應覆蓋尾門縱拉臂的總體積。考慮尾門縱拉臂與尾門油缸、尾門后板、垃圾箱箱體的焊接部位及鉸接點,該部分需要劃分為非設計空間,建立具有設計變量和非設計變量的有限元模型。拓撲優化分析模型如圖2(a)所示。

經過78 個迭代步的優化迭代計算,將密度閾值設置為0.25,得到尾門縱拉臂優化模型的最佳單元密度分布,如圖2(b)所示。

3 縱拉臂優化數據的驗證分析

3. 1 縱拉臂CAD 優化模型設計

使用HyperMesh 軟件的OSSmooth 功能,將縱拉臂優化后的有限元模型數據轉化為CAD 數據文件,這里導出STEP 格式文件。再利用Catia 軟件對縱拉臂優化后的曲面進行擬合和重構,對各部分零件采用空心結構,主體矩形管3 mm 板厚,其余板厚設置為2 mm。將更新后的縱拉臂數據導入Hypermesh 中重新建模,各分析工況及約束條件保持不變,重新提交有限元軟件進行靜力分析。

3. 2 拓撲優化的數學模型

拓撲優化設計三要素的定義,即設計變量的輸入、目標函數的確定、約束條件的設置,其中目標函數的表達式如式(1),約束條件的函數表達式如式(2),設計變量的函數表達式如式(3)。

根據前述尾門縱拉臂的靜力分析結果,D1、D2、D3、D4 為不同工況下各個關鍵硬點的取值,σmax 取值材料屈服強度。

3. 3 優化后分析結果對比

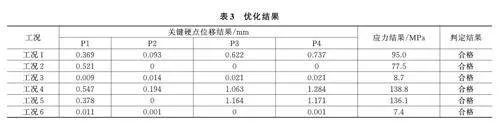

尾門縱拉臂優化后數據的分析結果如表3所示。

4 結論

通過對純電動廂式垃圾車尾門縱拉臂進行靜力分析,以縱拉臂包絡空間作為設計變量,以靜力分析結果作為約束條件,最小體積作為優化目標,對縱拉臂進行拓撲優化分析。經軟件求解后得出以下結論:(1)優化后的縱拉臂整體變形與初版數據差別不大,滿足尾門密封性能要求。(2)優化后縱拉臂的最大應力為138.8 MPa,比初版數據最大應力276.6 MPa,降低50%。優化后的縱拉臂結構強度明顯提高。(3)優化后縱拉臂的總體積為0.002 442 m3,初版數據的總體積為0.003 452 m3,優化后總體積降低29.3%,相對總質量也降低29.3%。由此得出結論,純電動廂式垃圾車尾門縱拉臂通過應用拓撲優化技術實現了輕量化。

參 考 文 獻

[ 1 ] 王鈺棟, 金磊, 洪清泉, 等. HyperMesh &HyperView 應用技巧與高級實例[M]. 北京:機械工業出版社,2012.

[ 2 ] 洪清泉,趙康,張攀,等.Optistruct&HyperStudy理論基礎與工程應用[M]. 北京:機械工業出版社,2013.

[ 3 ] GE D,ZHU L,XUAN D.Topology optimization in electric car body frame based on optistruct[J].EDP Sciences,2017,100:01016.

[ 4 ] 喬維高,田哲文,管群生,等. 專用汽車結構與設計[M]. 北京:北京大學出版社,2010.