全尾砂微膠結充填性能研究

摘要:對全尾砂微膠結處理,并充填至地下采空區是礦山處理尾砂的有效手段。介紹了小廟嶺的充填系統,包括充填工藝流程、膠凝材料儲存與輸送方式及攪拌系統。對小廟嶺全尾砂沉降性能和微膠結充填體抗壓性能展開研究,結果表明:全尾砂礦漿濃度為10 %,SNF625V型絮凝劑添加量為30 g/t,全尾砂礦漿給料速度約為0.5 t/(m2·h)。隨著料漿濃度提高,充填體強度提高;隨著灰砂比降低,充填體強度降低;隨著養護齡期增加,充填體強度增加。同時,在滿足礦山充填工藝需求和成本的條件下,推薦小廟嶺全尾砂微膠結充填的配比為灰砂比1∶15、料漿濃度68 %。

關鍵詞:單軸抗壓強度;全尾砂;充填體;微膠結;抗壓性能;沉降性能;強度規律

中圖分類號:TD853.34文章編號:1001-1277(2024)10-0054-05

文獻標志碼:Adoi:10.11792/hj20241008

引言

礦業在國民經濟中扮演著重要角色,為國家經濟建設做出了卓越貢獻。在經濟飛速發展的今天,國家每年對礦產的需求量和開采量逐漸增加[1]。伴隨著淺部資源的大量開采,淺部資源逐漸匱乏,金屬礦山地下開采的主戰場逐漸轉向深部。在資源開采的同時,也產生了許多環境和安全問題,如資源開采時產生的大量采空區如何治理,采選形成的尾砂如何堆存等。面對這一系列問題,由于充填采礦法能提升采礦回采率、降低礦石貧化率,將選礦廠產生的尾礦用作充填骨料,實現去尾礦庫和治理采空區的目的,同時還能響應國家對綠色礦山建設的號召,故在金屬礦山地下開采中地位日益提高[2-3]。充填采礦法將充填骨料、膠凝材料和水制備的充填料漿通過管道輸送至采空區,待其固結后形成充填體,充填體在與圍巖接觸過程中,能夠有效吸收和轉移地應力,改變圍巖的應力狀態,形成新的平衡體系,進而提升采場穩定性。但采空區中形成的充填體性能能否滿足控制和支撐圍巖移動的要求對采場穩定性具有重要影響[4-6]。

現階段關于充填體性能的研究成果頗多[7-12],但由于各礦山所使用的充填骨料、膠凝材料的性質和對充填體的強度要求不同,造成了研究結果的多樣性,在不同礦山中應用較為困難。因此,研究小廟嶺不同充填材料配比下充填體性能和強度規律,同時檢測充填體強度是否滿足回采強度和相關工藝要求的任務至關重要。

1小廟嶺充填系統簡介

小廟嶺選礦廠選礦規模為10 000 t/d,尾砂產率為99.760 8 %,尾砂產出率較高。選礦廠產出的全尾砂粒徑較細,處置較為困難。同時,經過多年空場采礦法開采,在井下留有超400萬m2的采空區,存在嚴重的安全隱患,對井下開采作業具有較大的安全威脅;其次,尾礦庫服務年限將至,小廟嶺選礦廠尾砂即將面臨無處可排的窘境。為解決上述問題,建設了小廟嶺尾砂充填系統,將由尾砂、膠凝材料和水制備成的充填料漿充填至井下采空區,達到保障井下安全的同時處置尾砂的目的。

1.1充填工藝流程

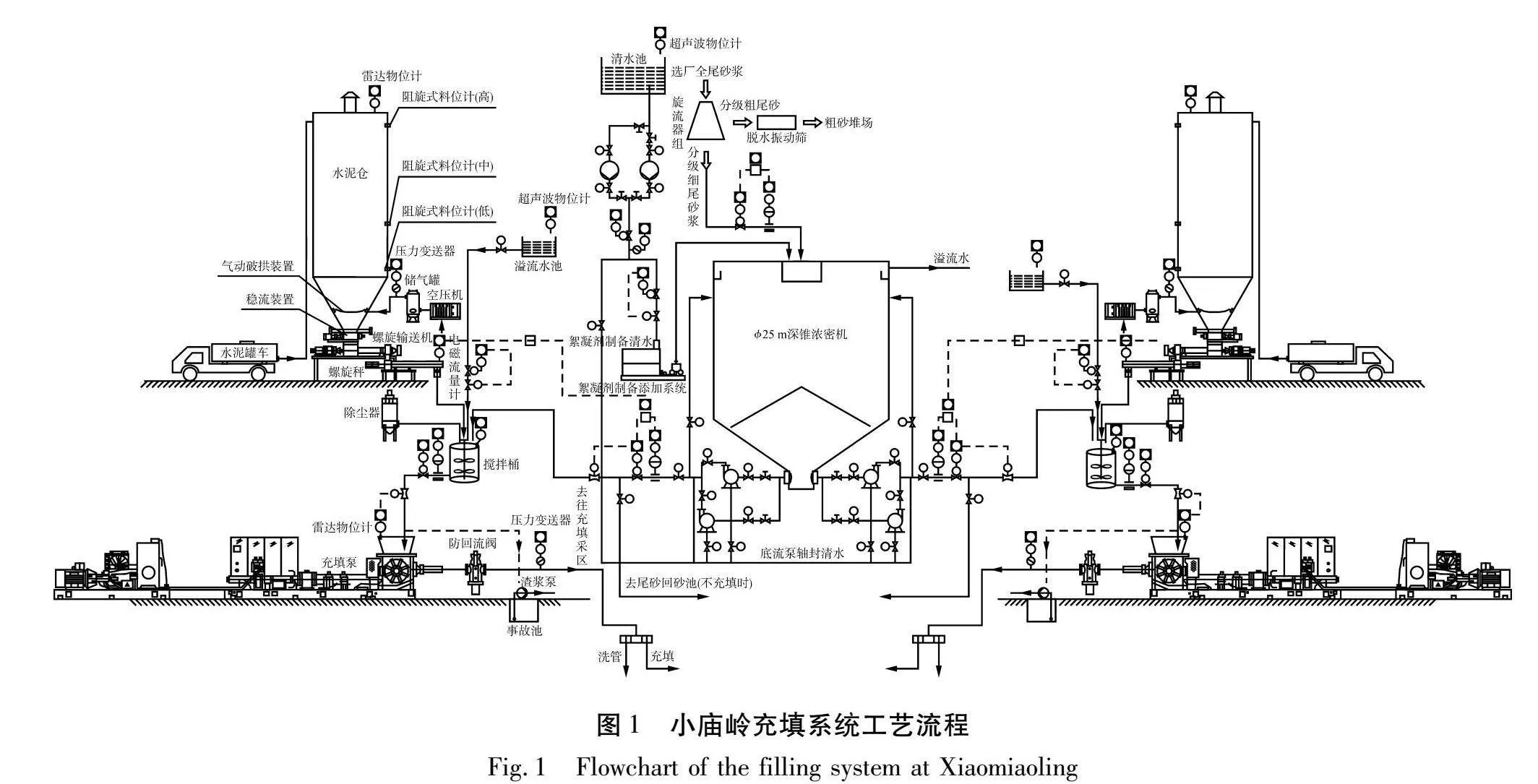

小廟嶺充填系統工藝流程為:選礦廠排出的低濃度尾砂漿經渣漿泵泵送至充填制備站內的旋流分級系統,旋流分級后的溢流尾砂進入深錐濃密機,加絮凝劑沉降濃縮后自流輸送至攪拌桶,與來自水泥倉的水泥在攪拌桶中充分攪拌后制備成滿足充填要求的充填料漿,通過充填工業泵經地表管道及充填鉆孔泵壓輸送至井下各中段待充采空區。小廟嶺充填系統工藝流程見圖1。小廟嶺充填系統核心是1臺25 m NGA-26型深錐濃密機,為實現尾砂的絮凝沉降,獲得高濃度底流,配備了2套絮凝劑制備添加系統,其干粉制備能力≥6 kg/h。

1.2膠凝材料儲存與輸送方式

小廟嶺充填系統配備2個500 t的水泥倉,由水泥罐車運輸來的散裝水泥通過吹風管吹卸至水泥倉中存儲。在吹風管上布設過濾裝置,以防止各種雜物進入水泥倉。為了破壞放料過程中可能產生的料拱,在倉底部周圍安裝高壓風噴嘴破拱。氣力輸送膠凝材料時,在水泥倉頂部安裝HD單機除塵器,防止倉內粉塵擴散造成周邊環境污染。配套除塵機風機功率3.0 kW,配套電動機功率0.55 kW。

水泥添加方式為微粉秤加螺旋輸送機計量給料至攪拌桶,微粉秤設置變頻調速裝置,能自動按照需求調節給料量。

1.3攪拌系統

小廟嶺充填系統設有2套攪拌系統,采用立式攪拌桶實現對尾砂充填料漿的攪拌制備。深錐濃密機放砂管和攪拌桶出料管安裝有流量計和濃度計,在線監測料漿流動參數,并根據流量和濃度變化情況,自動調節安裝在深錐濃密機放砂管道、攪拌桶出料管道上的相關電動閥門。濃密機和攪拌桶安裝2個,一個用于正常放漿,另一個用作事故出口。充填事故發生時,攪拌桶中的充填漿體通過事故出料口排到事故槽進行處理。

2024年第10期/第45卷礦業工程礦業工程黃金

2試驗材料與方法

2.1試驗設計

為探究不同充填材料配比下充填體性能,本次研究選用的灰砂比為1∶15,1∶20,1∶25,料漿濃度為66 %、68 %、70 %。根據全面試驗法,得到9組充填配比參數。

2.2試驗材料

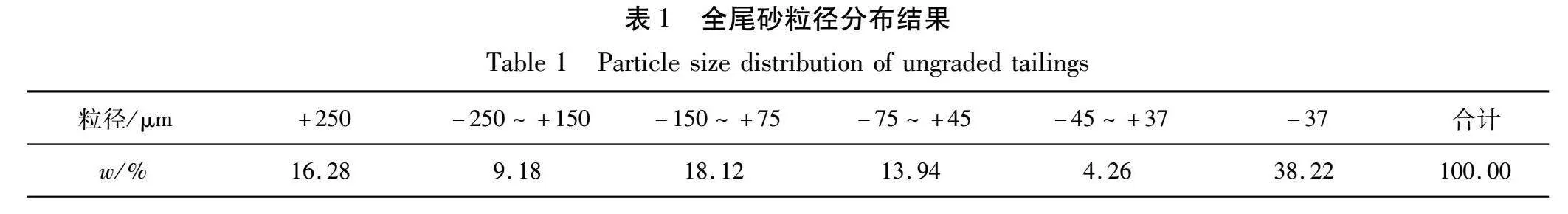

試驗選用小廟嶺選礦廠產生的全尾砂,真密度2.64 g/cm3。全尾砂粒徑分布見表1。由表1可知:全尾砂粒級-75 μm占56.42 %,粒級-37 μm占38.22 %。小廟嶺選礦廠全尾砂粒徑適中,在本次研究中作為充填骨料較為理想。膠凝材料選用強度等級42.5普通硅酸鹽水泥。當充填料漿濃度過高時,添加的調濃水可使用深錐濃密機溢流水。

2.3樣品制備

根據試驗設計的充填配比方案制備相應的充填料漿,將其澆筑至規格為7.07 cm×7.07 cm×7.07 cm的三聯立方體模具中。拆模需在24 h后,將拆模的試塊在恒溫恒濕養護箱(溫度(20±2)℃、濕度≥95 %)中養護14 d和28 d。

2.4尾砂沉降試驗

尾砂沉降試驗分為靜態尾砂沉降試驗和動態尾砂沉降試驗。靜態尾砂沉降試驗用于確定全尾砂絮凝劑添加量和礦漿濃度,動態尾砂沉降試驗用于確定全尾砂礦漿給料速度。

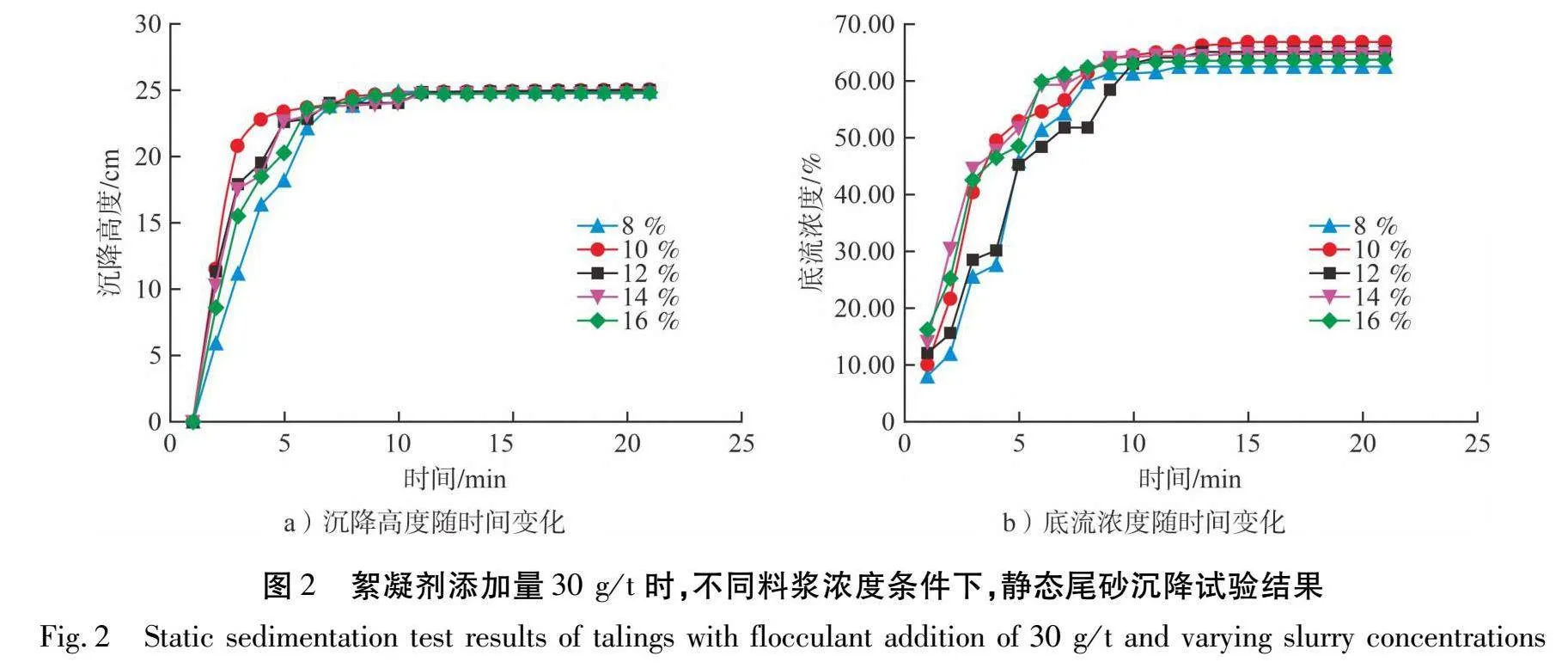

1)靜態尾砂沉降試驗。在礦漿濃度8 %~16 %的條件下,按照10 g/t、20 g/t、30 g/t、40 g/t的絮凝劑添加量添加SNF625V型絮凝劑,觀察在不同絮凝劑添加量下全尾砂沉降速度和沉降特性。為確定最佳礦漿濃度,按照8 %、10 %、12 %、14 %、16 %的礦漿濃度添加30 g/t SNF625V型絮凝劑,觀察尾砂沉降速度。

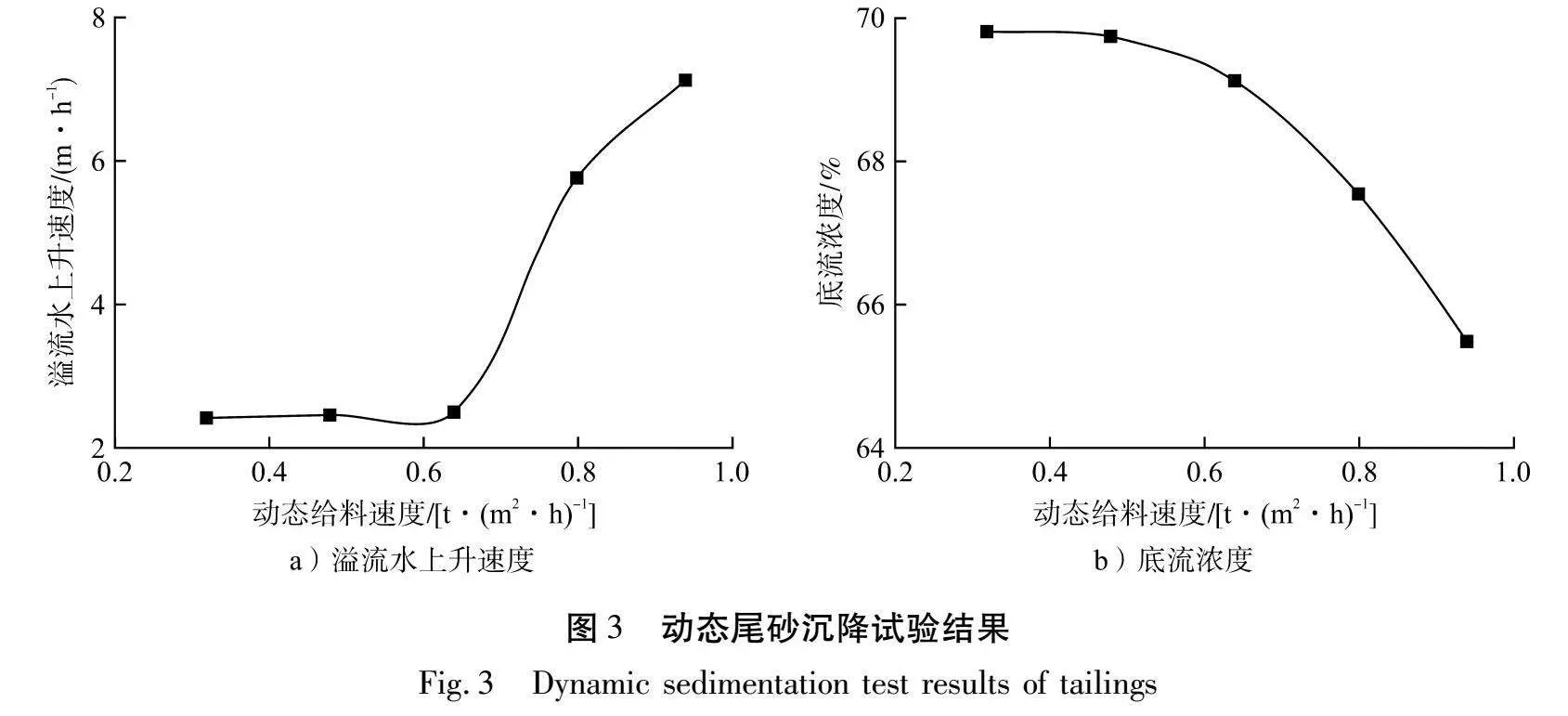

2)動態尾砂沉降試驗。在全尾砂礦漿濃度10 %,SNF625V型絮凝劑添加量30 g/t的條件下,按照0.32 t/(m2·h)、0.48 t/(m2·h)、0.64 t/(m2·h)、0.80 t/(m2·h)、0.94 t/(m2·h)的給料速度添加絮凝劑,觀察溢流水澄清度及底流濃度變化。

2.5單軸抗壓強度試驗

充填體單軸抗壓強度試驗使用WHY-200型微機控制全自動壓力試驗機,試驗試件為養護14 d和28 d的充填體試件。在試驗開始前,先檢查試件表面是否平整,試件與試驗機平臺接觸是否完整,檢查無誤后,壓力按照0.2 mm/min的加載速率施加,直至充填體試件在試驗機作用下破壞。

3結果與分析

3.1尾砂沉降性能

根據靜態尾砂沉降試驗結果,在礦漿濃度8 %~16 %的情況下,隨著絮凝劑添加量的增加全尾砂的沉降速度逐漸提升,在達到10 g/t絮凝劑添加比例后,沉降效果較佳。綜合成本、沉降效果等因素,確定SNF625V型絮凝劑最佳添加比例為30 g/t。絮凝劑添加量30 g/t時,不同料漿濃度條件下,靜態尾砂沉降試驗結果見圖2。在SNF625V型絮凝劑添加量30 g/t的條件下,隨著礦漿濃度增加全尾砂沉降速度呈現先加快后降低的規律,礦漿濃度為10 %時,尾砂沉降速度最快。

由動態尾砂沉降試驗結果(見圖3)可知,隨著給

因此,小廟嶺全尾砂的礦漿濃度為10 %,對應SNF625V型絮凝劑最佳添加量為30 g/t,全尾砂漿給料速度為0.5 t/(m2·h)左右時,絮凝沉降效果最好。

3.2充填體抗壓強度

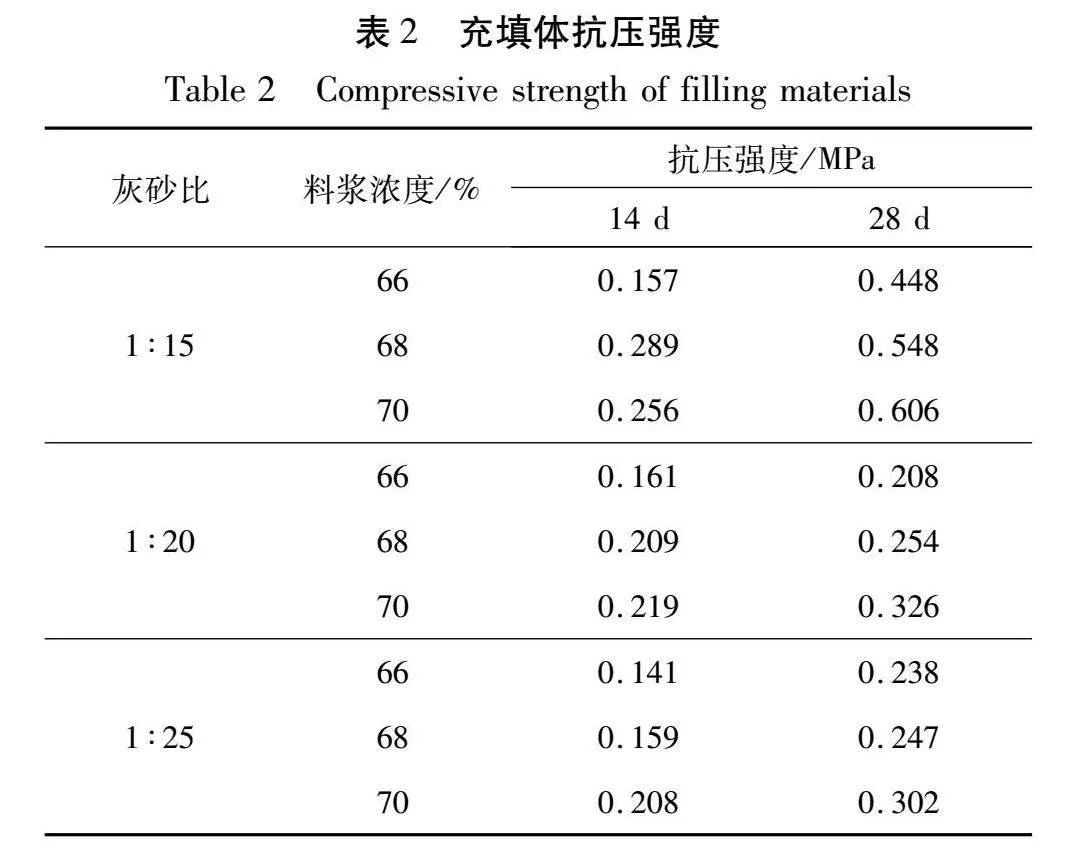

充填體抗壓強度結果見表2。由表2可知:試驗充填體試件14 d的抗壓強度為0.141~0.289 MPa,28 d的抗壓強度為0.208~0.606 MPa。滿足28 d強度≥0.5 MPa的充填體試件對應的充填配比為灰砂比1∶15,料漿濃度68 %和70 %。

由表2可知:

1)相同灰砂比下,充填體抗壓強度隨料漿濃度增加而增加。一方面,由于料漿濃度的增加,使得充填料漿黏度和屈服應力明顯提高,對料漿顆粒沉降的阻滯作用增強,充填體內的顆粒分布更加均勻,從而提高充填體抗壓強度;另一方面,由于制備充填料漿時拌合水量減少,水泥水化作用消耗部分水后,剩余用于蒸發的水量減少,充填體內因水分蒸發產生的微孔隙減少,在微觀上表現為充填體內部形成致密的結構,宏觀上表現為充填體強度提升[13-14]。灰砂比1∶15時,料漿濃度68 %比料漿濃度66 %的充填體抗壓強度提升22.32 %,料漿濃度70 %比料漿濃度68 %的充填體抗壓強度提升9.57 %。小廟嶺對充填體強度要求達到自立即可,即充填體強度≥0.5 MPa,料漿濃度70 %比68 %充填體抗壓強度更大,但提升有限,在考慮不提高礦山充填成本的前提下,建議料漿濃度選用68 %。

2)相同料漿濃度下,灰砂比減小,充填體抗壓強度降低,原因在于灰砂比降低意味著水泥含量減少,水泥水化作用生成的C—S—H凝膠量降低,顆粒間的膠結效果較差,進而表現為充填體抗壓強度降低[15-16]。料漿濃度70 %,灰砂比1∶15比1∶20,1∶25的充填體抗壓強度分別提升46.20 %、50.16 %,二者強度相差約1倍。同時,隨養護齡期的增加,充填體抗壓強度明顯提高。這是因為隨著養護齡期的增加,水化反應更加充分,水化作用生成的C—S—H凝膠量增加,充填體內部結構緊密程度提升,強度逐漸增大[17-20]。

綜上,在滿足礦山充填體抗壓強度要求和充填成本的條件下,充填選用灰砂比1∶15、料漿濃度68 %的配比為最優。

4結論

本研究通過尾砂沉降試驗和單軸抗壓強度試驗分別對小廟嶺全尾砂沉降性能和微膠結充填體抗壓性能展開研究,主要結論如下:

1)料漿濃度、灰砂比和養護齡期對充填體強度有重要影響。

2)小廟嶺全尾砂礦漿濃度為10 %,SNF625V型絮凝劑最佳添加量為30 g/t,全尾砂漿給料速度為0.5 t/(m2·h)左右。

3)小廟嶺全尾砂微膠結充填體抗壓強度變化規律為:隨著料漿濃度提高,充填體抗壓強度提高;隨著灰砂比降低,充填體抗壓強度降低;隨著養護齡期增加,充填體抗壓強度增加。

4)在滿足礦山對充填體抗壓強度要求和充填成本的條件下,推薦小廟嶺全尾砂微膠結充填配比為灰砂比1∶15、料漿濃度68 %,養護28 d,其充填體抗壓強度為0.548 MPa。

[參 考 文 獻]

[1]吳愛祥,王勇,張敏哲,等.金屬礦山地下開采關鍵技術新進展與展望[J].金屬礦山,2021(1):1-13.

[2]程海勇,吳愛祥,吳順川,等.金屬礦山固廢充填研究現狀與發展趨勢[J].工程科學學報,2022,44(1):11-25.

[3]陽京平.全尾砂膏體充填采礦技術現狀及展望[J].中國礦業,2021,30(增刊1):17-23.

[4]魏福海,王忠強.高階段采場充填體強度影響因素敏感性分析[J].有色金屬(礦山部分),2021,73(2):60-63,78.

[5]文映博.分層充填體間隔時間對采場穩定性影響[D].阜新:遼寧工程技術大學,2023.

[6]馬志平,劉福春,劉恩彥.基于跨度比和充填體強度的采場穩定性分析[J].采礦技術,2022,22(5):37-41.

[7]劉音,王凱,郭皓,等.含氨粉煤灰對充填膏體性能影響試驗研究[J].煤炭工程,2020,52(10):149-153.

[8]邱繼生,程坤,張如意,等.煤矸石粉對矸石基綠色膠結充填體性能的影響[J].礦業研究與開發,2022,42(3):60-65.

[9]胡家源.鉛鋅冶煉渣基膠結料制備尾砂充填體性能研究[D].廣州:廣州大學,2023.

[10]龍慶輝,劉坤,李曙光,等.硫酸鹽侵蝕作用下堿激發金尾礦充填體性能研究[J].市政技術,2023,41(10):223-229.

[11]趙蓓蕾,劉爽.建筑垃圾-粉煤灰基膠結充填體強度機理研究[J].非金屬礦,2023,46(6):82-87.

[12]馬麟,高天宇.爐渣膠凝材料配比優選及充填體性能[J].礦產綜合利用,2023(6):127-134.

[13]張金,馬聰,金愛兵,等.膠結充填體強度特性試驗研究[J].礦業研究與開發,2021,41(2):124-129.

[14]高承,尹升華,李德賢,等.混合骨料膠結充填體的力學性能及其配比優化設計[J].礦業研究與開發,2022,42(1):17-22.

[15]朱安,邱賢陽.全尾砂膏體充填早期強度提升措施及微觀機理分析[J].黃金,2024,45(1):1-5.

[16]侯俊.某礦山浮選尾礦充填材料特性試驗研究[J].黃金,2023,44(8):26-29,34.

[17]趙龍,王楠.尾砂膠結充填體強度影響因素研究[J].采礦技術,2021,21(6):91-95,115.

[18]張明.基于正交試驗的充填體強度演化規律及配比優化研究[J].現代礦業,2022,38(11):199-202,212.

[19]王麗媛,童川,譚玉葉,等.激發藥劑在礦渣基膠結材料中速凝早強機理試驗研究[J].黃金,2024,45(5):1-4.

[20]王元民,由松江,馬章印,等.不同纖維種類及摻量條件下膠結充填體力學行為研究[J].黃金,2023,44(11):18-22.

Study on the micro-cemented filling performance of ungraded tailings

Li Haibo1,Zhu Jipeng1,Jiang Zhongtao2,Chen Xin2

(1.Luanchuan Longyu Molybdenum Industry Co.,Ltd.;

2.School of Resources and Safety Engineering,Central South University)

Abstract:Micro-cementing ungraded tailings and filling them into underground goafs is an effective method for mine tailings disposal.The paper introduces the filling system of Xiaomiaoling,including the filling process,the storage and conveying of cementitious materials,and the agitation system.This study investigates the sedimentation performance and compressive strength of the micro-cemented filling material using Xiaomiaoling,s ungraded tailings.The results indicate that the optimal slurry concentration for ungraded tailings is 10 %,with an optimal addition of 30 g/t of SNF625V flocculant and a slurry feed rate of 0.5 t/(m2·h).As the slurry concentration increases,the strength of the filling body also increases;however,the strength decreases with a reduction in the cement-sand ratio.Additionally,the compressive strength of the filling body increases with the curing period.While meeting the mine,s filling process requirements and cost considerations,the recommended mix ratio for Xiaomiaoling,s micro-cemented filling with ungraded tailings is a cement-sand ratio of 1∶15 and a slurry concentration of 68 %.

Keywords:uniaxial compressive strength;ungraded tailings;filling body;micro-cemented;compressive performance;sedimentation performance;strength regularity