基于S曲線的機器人軌跡規劃應用與仿真

摘 要:在SCARA機器人自攻螺絲裝配任務中,為提升螺絲裝配質量,需要控制運動速度。使用S曲線軌跡規劃算法可以約束機器人的運動速度,控制加速、減速,因此本文采用S曲線算法進行SCARA機器人軌跡規劃,約束機器人裝配速度,提升自攻螺絲裝配運動的平穩性。利用MATLAB建立SCARA機器人DH模型并仿真驗證算法的有效性,為工業機器人軌跡規劃提供參考。

關鍵詞:機器人;軌跡規劃;速度約束;S曲線

中圖分類號:TP 242 " " " " " " " 文獻標志碼:A

裝配機器人的應用范圍越來越廣[1],但是其在運動精度、生產效率等方面仍然需要提升。合理的軌跡規劃可以提高裝配作業的工作效率、運動穩定性和精準性,因此本文研究裝配機器人的軌跡規劃。

在機器人裝配任務中,螺紋裝配任務占比較大。由于自攻螺絲有鉆頭且自帶螺紋,無須螺孔就能擰緊,因此廣泛應用于螺紋連接裝配任務中。在自攻螺絲擰緊的過程中,為提升裝配工藝水平,保證螺紋裝配的精度和穩定性,降低擰緊工件損壞的風險,在機器人軌跡規劃中需要對擰緊速度進行約束[2]。本文針對SCARA機器人的螺紋裝配任務,采用S曲線算法進行軌跡規劃,對自攻螺絲裝配速度進行控制,并進行仿真驗證。

1 SCARA機器人螺絲裝配任務

SCARA機器人關節類似人的手臂,可以靈活、輕松地完成鎖螺絲動作,工作效率高。SCARA機器人自攻螺絲裝配裝置包括自動上料裝置、抓取螺絲機械手和視覺檢測產品裝置等。自動上料裝置根據生產任務要求將待裝配的工件送至工作平臺,抓取螺絲機械手抓取螺絲并放置在對應位置進行裝配,視覺檢測裝置檢測裝配準確性。

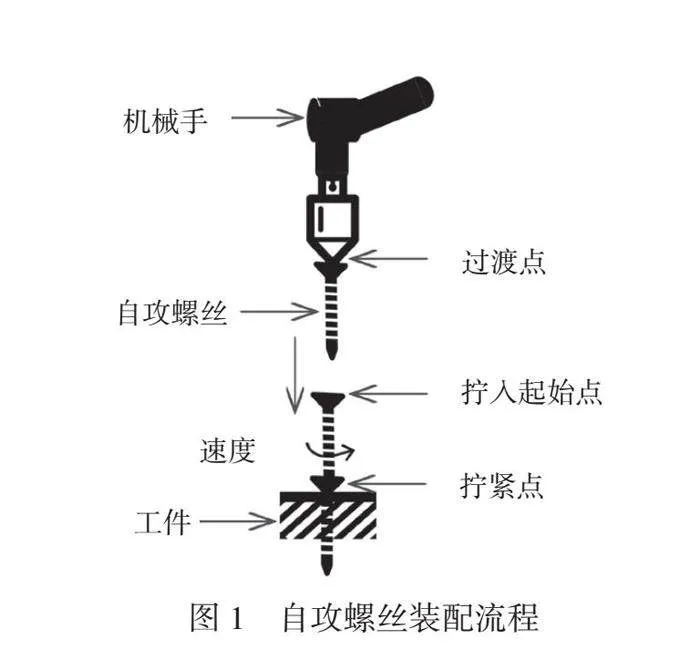

在SCARA機器人裝配螺絲過程中,機械手的動作流程如下:取螺絲→定位螺絲→擰螺絲,即機械手先運動至自動供釘裝置抓取螺絲,再運動至工件正上方過渡點,最后運動至工件表面開始擰緊螺絲直至完全擰入,自攻螺絲裝配流程如圖1所示。設自動供釘裝置為起點,工件正上方為過渡點,螺釘接觸工件表面為擰入點,旋轉至擰緊為擰緊點。機械手不斷重復取螺絲、擰螺絲的動作,因此機械手不斷循環起點→過渡點→擰入點→擰緊點→過渡點→起點這個過程。

在裝配過程中,自攻螺絲以一定的速度運動,并產生徑向張力,和工件緊密連接。施加的扭矩過小會導致出現浮高情況,扭矩過大會導致工件損壞。試驗表明,自攻螺絲擰入速度的變化會影響轉矩,因此可以控制在裝配過程中的攻絲速度來調整轉矩等影響連接質量的參數,提高裝配質量。在擰螺絲的過程中,在過渡點、擰入點和擰緊點,機械手處于靜止狀態,在其余位置處于運動狀態,靜止和運動狀態的循環切換會導致機器人關節軸頻繁啟停。為避免機械軸發生沖擊和振蕩,保證速度平穩過渡,需要進行加速、減速,提高裝配過程中的穩定性[3]。

2 S曲線軌跡規劃算法

在工業機器人運動控制中,機器人末端的關鍵軌跡節點是已知的,軌跡點間的運動過程是未知的,為保證運動軌跡平滑,提升機器人運動的準確性和平穩性,需要合理規劃軌跡點間的運動曲線,這種利用數學函數關系來規劃軌跡點間的運動過程的方式即機器人軌跡規劃。

機器人軌跡規劃算法有三次、五次、七次多項式軌跡規劃算法,T形、S形加減速軌跡規劃算法,B樣條軌跡規劃算法等。S形加速、減速軌跡規劃算法即S曲線算法,算法對應的速度曲線平滑、連續,形如S。算法將機器人2個點間的軌跡規劃為加加速、加減速、勻速、減加速和減減速5個階段[4-5]。由于其速度可控,加速度不存在突變,能夠保證機器人關節平穩運動,減少沖擊,適合自攻螺絲裝配任務的軌跡規劃,因此本文采用S曲線算法對SCARA機器人進行軌跡規劃。設T為整個軌跡運動時間,vm為勻速速度,T0為除勻速外4個階段的時間,am為加速度曲線的斜率,tf為最后時刻,那么在加加速階段,加速度表達式為amt,對加速度進行積分,得到速度表達式amt2,對速度進行積分,得到位移表達式amt3;在加減速階段,加速度表達式為-am(t-2T0),速度表達式為-am(t-2T0)2+amT02,位移表達式為-am(t-2T0)3+amT02t-amT03;在勻速階段,加速度為0,速度為vm,位移為amT02t-amT03;在減加速階段,加速度為-am(t-tf+2T0),速度為-am(t-tf+2T0)2+amT02,位移為-am(t-tf+2T0)3+amT02t-amT02;在減減速階段,加速度為am(t-tf),速度為am(t-tf)2,位移為-am(t-tf)3+

amT02tf-2amT03。

綜上所述,如果已知SCARA機器人在自攻螺絲裝配過程中各個關節的軌跡點,那么采用S曲線算法對前后2個軌跡點之間的軌跡進行規劃,保證機器人按照一定的速度進行裝配,滿足自攻螺絲裝配任務速度約束和運動平穩的要求。

3 SCARA機器人建模

SCARA是平面裝配機器人,有3個旋轉關節和1個平面關節,為描述關節運動與末端軌跡點位姿之間的關系,需要建立SCARA機器人運動學模型。DH參數法是最常見的機器人建模方法,在各個關節軸建立坐標系,并推導末端坐標系與基座的關系,得到末端軌跡點的位姿。SCARA機器人DH參數見表1。其中θ1、θ2和θ4分別為關節間X方向的夾角,d3為關節三與關節四之間的距離,α2為關節間Z方向的夾角,a1為關節一與關節二的軸間公垂線,a2為關節二與關節三的軸間公垂線。

基于標準型DH參數,利用MATLAB Robotics Toolbox中的link和teach函數搭建機器人的三維數學模型,如圖2所示。

4 SCARA機器人軌跡規劃仿真以及驗證

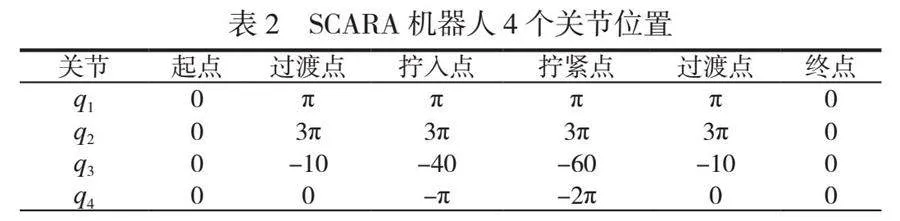

在自攻螺絲裝配過程中,SCARA機器人4個關節的位置見表2。

將SCARA機器人關節軌跡點按照上文中的S曲線算法進行軌跡規劃,設機器人在過渡點至擰入點的速度為8 mm/s,在擰入點至擰緊點的速度為4 mm/s,在擰緊點再到過渡點的速度為8 mm/s,利用MATLAB進行S曲線軌跡規劃仿真,關節三的位移、速度和加速度的軌跡如圖3所示。在位移曲線上標注過渡點、擰入點和擰緊點等關鍵節點,虛線與速度曲線的交點分別表示機械手運動至過渡點、擰入點和擰緊點的速度。

由圖3可知,位移軌跡曲線平滑,速度變化呈S曲線。當機械手運動至過渡點到擰入點階段時,對應的速度為8 mm/s;當運動至擰入點到擰緊點階段時,速度為4 mm/s,各個區間段的加速度是固定的,能夠有效控制在裝配過程中的速度和加速度。當關節軸處于過渡點、擰入點和擰緊點時,速度為

0 mm/s,沒有突變,保證裝配過程的穩定性。

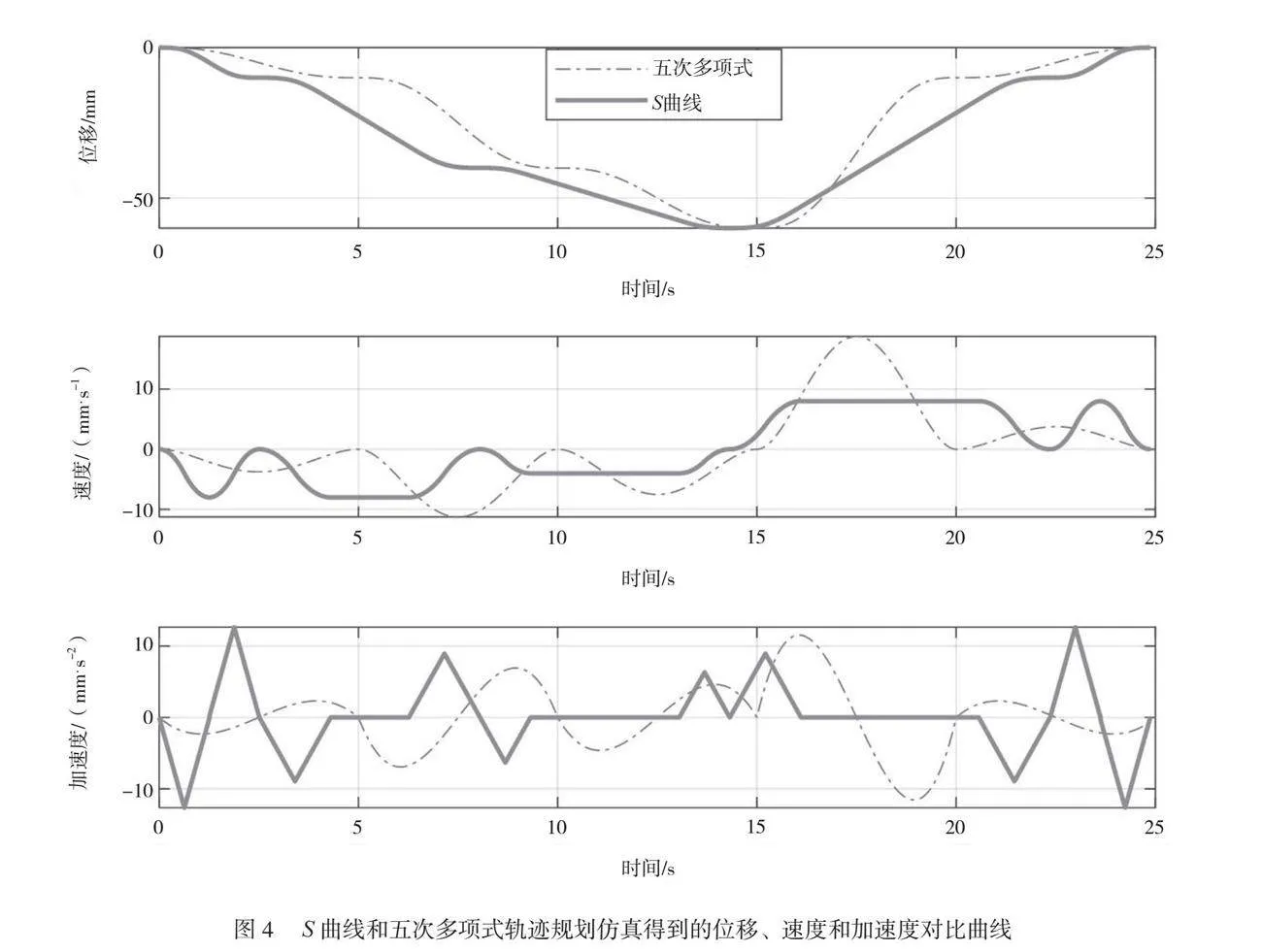

為證明S曲線軌跡規劃的優越性,采用五次多項式軌跡規劃仿真進行對比,如圖4所示。

由圖4可知,雖然五次多項式軌跡規劃可以保證機器人運動的速度、加速度連續,但是在運動過程中機器人的速度和加速度是不可控的,不能滿足在自攻螺絲裝配過程中的速度和加速度控制要求。

5 結語

SCARA機器人廣泛應用于機器人裝配作業中,能夠適應日益復雜的生產流程,滿足高速生產的需求。本文針對自攻螺絲的螺紋裝配任務研究SCARA機器人的軌跡規劃,采用S曲線算法進行軌跡規劃,控制機器人加速、減速,約束運動速度,提高裝配作業的穩定性和精準性。仿真試驗結果表明,與五次多項式軌跡規劃相比,本文軌跡規劃效果更好。

參考文獻

[1]權希喬.工業機器人技術在智能制造領域中的運用研究[J].中國信息化,2024(8):89,92-94.

[2]何成,陳抱雪.螺絲自動擰緊速度的優化[J].機械設計與制造,2015(5):100-102.

[3]秦國棟,黃磊.基于SCARA機器人的自動化螺絲鎖付機研究[J].科學咨詢(科技·管理),2023(2):104-107.

[4]張樹剛,趙佳.基于S型曲線的包裝堆垛機器人軌跡規劃[J].包裝工程,2018,39(1):136-140.

[5]陳雪.機器人加減速階段的 S 曲線優化方法的研究[J].機械傳動,2015,39(12): 157-160.

作者簡介:郭萍(1990—),女,湖北襄陽人,武漢交通職業學院講師。研究方向為工業機器人專業建設和課程改革以及工業機器人軌跡規劃。

電子郵箱:guoping1212@sina.com。