基于雙激光傳感器的地鐵車輛輪徑測量模塊設計

摘 要:輪對作為地鐵車輛的關鍵走行部位,在車輛行駛中發揮了重要作用,及時發現車輛輪對的輪徑異常值并進行鏇修,可以保證列車平穩地運行。本文以某地鐵為研究對象,研究該地鐵輪對動態檢測系統中直徑測量模塊的工作原理,分析輪徑測量存在誤差的原因,提出雙激光位移傳感器+渦流傳感器的工作模式,將測量數據與不落輪鏇床測量數據進行對比。結果表明,該方法可以有效提高輪對直徑的測量精度,對未來基于雙激光傳感器的地鐵車輛輪徑測量模塊設計具有參考價值。

關鍵詞:輪對動態檢測系統;直徑測量模塊;雙激光位移傳感器

中圖分類號:U 231" " " " " " " 文獻標志碼:A

輪對動態檢測系統采用非接觸式測量方法代替傳統手工測量,大幅提升了地鐵輪對的檢測效率[1]。其可以對地鐵車輛的輪對直徑、輪緣尺寸和QR值等進行不停車檢測,并對異常數據進行預警。隨著地鐵車輛運行里程積累以及鏇修次數增加,踏面逐漸磨耗,車輪直徑逐漸變小,因此須加大對其研究力度[2]。本文以某地鐵1號線為例,重點研究了輪對動態檢測系統中輪徑測量模塊,提出基于雙激光位移傳感器+渦流傳感器的車輪直徑測量模式,降低了輪徑值測量誤差。

1 某地鐵輪對動態檢測系統使用現狀

輪對動態檢測系統主要是由輪對尺寸檢測單元、設備機房間和微機室等組成的。輪對尺寸檢測單元主要包括觸發磁鋼裝置、直徑測量系統、踏面擦傷(不圓度)檢測系統以及車輪內側距等。設備機房間的作用是實時采集數據[3];微機控制室位于車輛段調度控制中心(Depot Control Center,DCC),可以實現遠程數據報警、查看、導出以及拷貝等功能。輪對動態檢測系統通常配置在段場的入段線中[4]。

根據某地鐵實際使用情況,其平均每日檢測約10列車輛,在輪對動態檢測系統測量數據中,輪徑值報警復核準確率為75%,為檢修提供重要參考依據,但是存在較多誤報情況[5]。

例如,某地鐵0119列車6車1架2軸的報警信息連續9 d次輪徑值顯示均為846 mm,現場人工復核后為839 mm,誤差達到+7 mm,遠超過輪對狀態檢測系統車輪直徑測量精度值±0.5 mm的標準;0123列車4車2架3軸的報警信息連續7 d次輪徑值顯示均為831.5 mm,現場人工復核后為836 mm,誤差達到-4.5 mm,也遠超過輪對狀態檢測系統車輪直徑測量精度值±0.5 mm的標準。

2 輪徑測量模塊工作原理以及存在問題

2.1 直徑測量原理

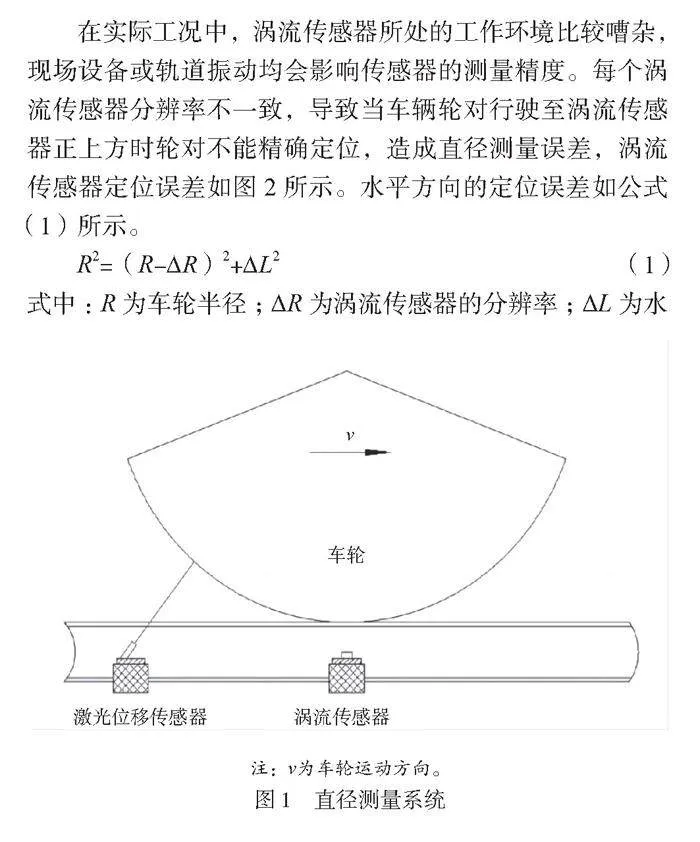

某地鐵1號線的直徑測量系統主要是由1個激光位移傳感器、1個渦流傳感器和數據處理模塊等組成的(如圖 1 所示)。其中,激光位移傳感器的工作原理是利用激光技術進行非接觸式測量,傳感器發射一束激光至被測物體,利用1個或多個接收器捕捉反射回來的光線。由于反射光線的角度會隨被測物體的位移發生變化,因此,測量這個角度的變化可以計算被測物體的位移。在這個過程中,激光位移傳感器內部有1個受光元件,其能夠感知反射光線的位置,進一步確定被測物體的位置。渦流傳感器是一種非接觸式傳感器,其作用是測試輪對表面缺陷、測量距離和速度等。其原理是交流電信號利用線圈產生變化磁場,隨著車輛駛入,磁場與車輛輪對相交,會在輪對表面產生渦流,并產生反饋信號,其與交流信號進行比較,對輪對輪徑值和表面缺陷等參數進行測量。在某個時刻,輪對經過渦流傳感器正上方,其輸出值最小,將此時位移傳感器對應的測量值l同步傳輸至數據處理單元,利用算法得到被測輪徑。

2.2 存在問題以及原因分析

在實際工況中,渦流傳感器所處的工作環境比較嘈雜,現場設備或軌道振動均會影響傳感器的測量精度。每個渦流傳感器分辨率不一致,導致當車輛輪對行駛至渦流傳感器正上方時輪對不能精確定位,造成直徑測量誤差,渦流傳感器定位誤差如圖2所示。水平方向的定位誤差如公式(1)所示。

R2=(R-?R)2+?L2 " " " " "(1)

式中:R為車輪半徑;ΔR為渦流傳感器的分辨率;ΔL為水平方向的定位誤差,其計算過程如公式(2)所示。

(2)

3 基于雙激光傳感器的輪徑測量模塊設計

為充分降低車輪定位對測量造成的影響,在現場增加1組位移傳感器,形成雙激光位移傳感器+渦流傳感器的測量模式,有效提高輪對直徑測量精度。

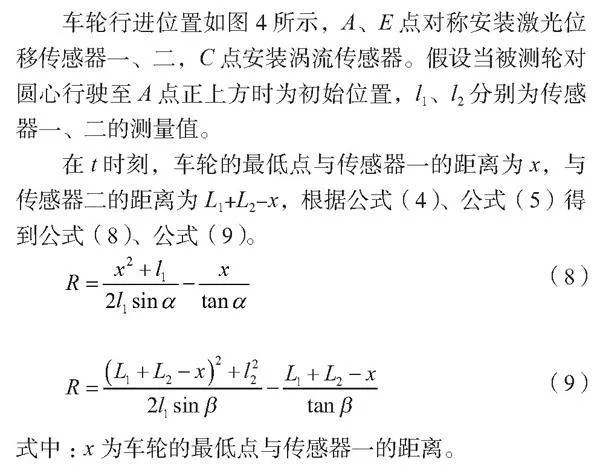

3.1 雙激光位移傳感器直徑測量原理

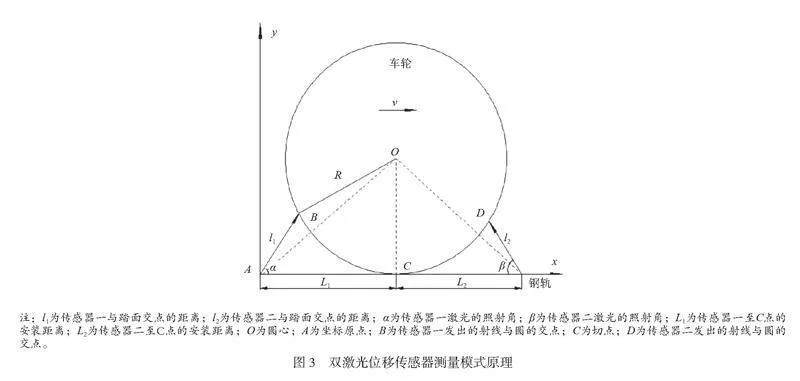

雙激光位移傳感器測量模式原理如圖3所示,A為坐標原點,設為(0,0);C為車輪與鋼軌切點,其下方安裝渦流傳感器,左右對稱安裝激光位移傳感器一、激光位移傳感器二;車輪由左向右駛入被測區域,當被測輪對恰好經過C點正上方時,渦流傳感器的輸出值最小,利用數據處理單元接收的位移傳感器的測量值l1、l2即可計算被測輪對的直徑。

設B點坐標為(l1cosα,l1sinα),C點坐標為(L1,0),車輪圓心的坐標為O(L1,R),D點坐標為(L1+L2-l2cosα,l2sinβ)。車輪滾動圓方程如公式(3)所示。

(m-L1)2+(n-R)2=R2 " " " " " (3)

式中:m、n為滾動圓中的點坐標;L1為傳感器一至C點的安裝距離。

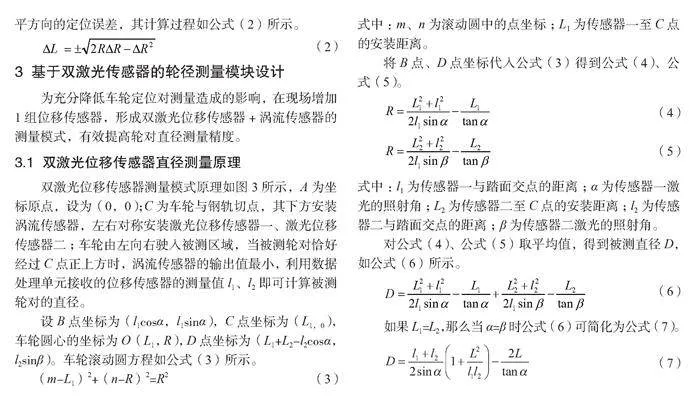

將B點、D點坐標代入公式(3)得到公式(4)、公式(5)。

(4)

(5)

式中:l1為傳感器一與踏面交點的距離;α為傳感器一激光的照射角;L2為傳感器二至C點的安裝距離;l2為傳感器二與踏面交點的距離;β為傳感器二激光的照射角。

對公式(4)、公式(5)取平均值,得到被測直徑D,如公式(6)所示。

(6)

如果L1=L2,那么當α=β時公式(6)可簡化為公式(7)。

(7)

式中:L為傳感器至 C 點的安裝距離。

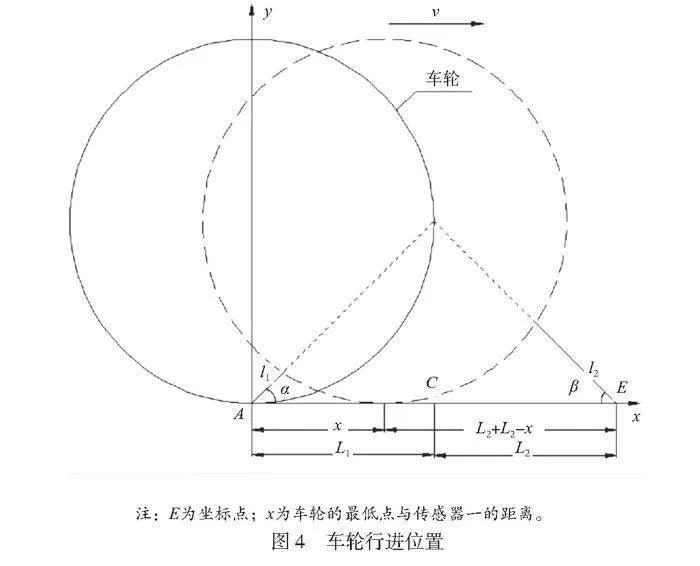

3.2 車輪定位隨機誤差分析

車輪行進位置如圖4所示,A、E點對稱安裝激光位移傳感器一、二,C點安裝渦流傳感器。假設當被測輪對圓心行駛至A點正上方時為初始位置,l1、l2分別為傳感器一、二的測量值。

在t時刻,車輪的最低點與傳感器一的距離為x,與傳感器二的距離為L1+L2-x,根據公式(4)、公式(5)得到公式(8)、公式(9)。

(8)

(9)

式中:x為車輪的最低點與傳感器一的距離。

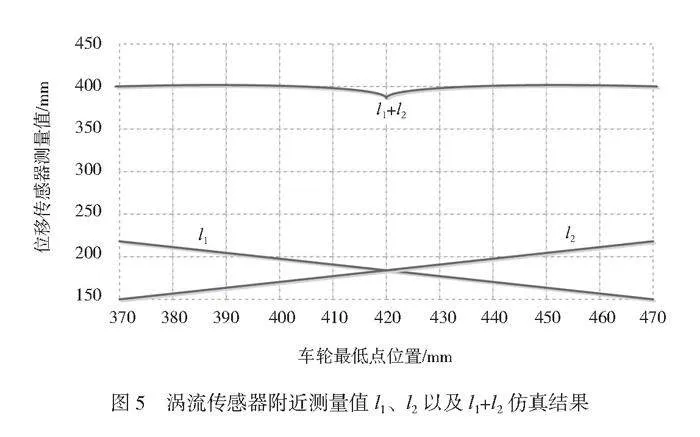

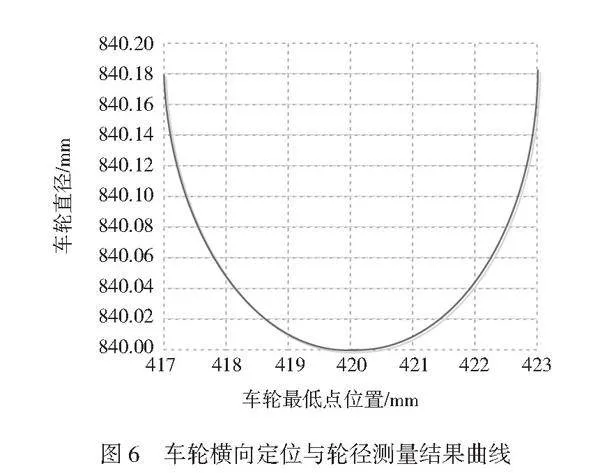

設R=1/2 D=420 mm,α=β=45°,L1=L2=420 mm,測量值l1、l2以及l1+l2仿真結果如圖5所示。

由圖5可知,當列車行駛至被測區域時,傳感器一的測量值l1增大,傳感器二的測量值l2相應變小,l1+l2之和基本保持不變。在l1與l2交點處,傳感器一、二的測量值均為174 mm。將圖5中傳感器一、二的測量值l1、l2代入公式(7)中,得到被測車輪的直徑。

根據公式(7)仿真得到車輪橫向定位與輪徑測量結果曲線(如圖 6 所示)。由圖6可知,當采用優化后的輪徑測量模式測量輪徑時,可以明顯縮小由渦流傳感器引起的輪徑測量誤差。

由公式(2)可知,設輪徑D=840 mm,傳感器分辨率ΔR=2.35 μm,渦流傳感器的定位誤差為±2 mm,采用優化后的輪徑測量模式,渦流傳感器定位不準導致系統直徑測量誤差為±0.08 mm,滿足輪對狀態檢測系統中輪對直徑測量精度±0.5 mm的要求。

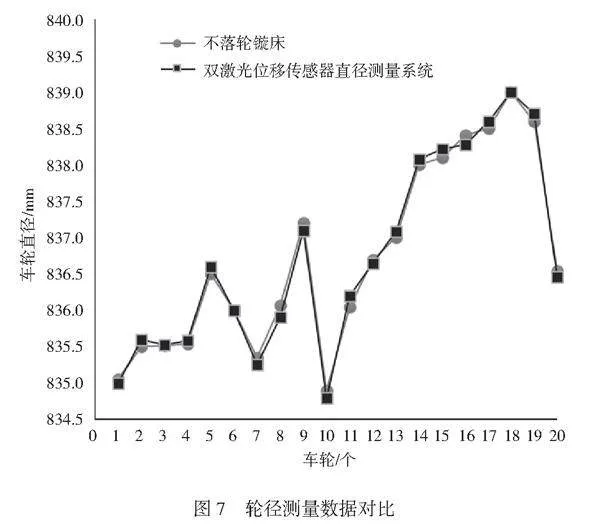

為真實評價基于雙激光位移傳感器的輪對直徑測量系統精確性,需要對該輪對直徑測量系統測量的輪對數據進行驗證,不落輪鏇床是自動化程度很高的機床,可以全面刻畫輪對參數,描述輪對工作狀態。本文以10個輪對為試驗對象,使用雙激光位移傳感器直徑測量系統和不落輪鏇床進行輪徑測量,數據對比如圖7所示,數據平均相差0.06 mm,證明升級改造后的直徑測量系統檢測效果良好。

4 結語

本文結合某地鐵輪對動態檢測系統使用現狀,深入分析輪對動態檢測中直徑測量模塊的工作原理,發現在直徑測量模塊中影響測量精度的因素為車輪最低點存在定位誤差。基于此,本文提出在現場增加1組激光位移傳感器的優化方法,該方法經現場檢驗效果良好,提高輪對直徑的測量精度,保障地鐵車輛安全,推動軌道交通行業快速發展。

參考文獻

[1]張甬成.車輛輪對動態檢測裝置—LY系列輪對動態檢測系統的研究[D].西安:西南交通大學,2011.

[2]郭志洪.車輛輪對尺寸動態檢測系統在城軌中的應用與分析[J].鐵路技術創新,2015(4):74-78.

[3]龐明瀟,馮小慧.地鐵車輛輪對動態檢測系統優化研究[J].山東工業技術,2020(6):104-107.

[4]田華軍.城市軌道交通維護操作工[M].北京:人民交通出版社,2017.

[5]吳樂華.輪對狀態動態檢測系統的應用與改進[J].鐵道技術監督,2012(9):16-19.