突出礦井急傾斜中厚煤層綜采裝備研究與應用

摘 要:隨著煤礦開采技術飛速發展,綜合機械化開采是發展的必然趨勢。由于急傾斜煤層的采面傾角大、綜采設備技術性能要求高且存在嚴重失穩,因此采面飛矸、落煤傷人時有發生。本文以田壩煤礦中厚煤層綜采設備為研究對象,應用“R-S-F”動力學控制理論,研究礦井急傾斜中厚煤層的綜采裝備防失穩關鍵技術和技術措施,并在云南田壩煤礦現場進行實踐應用,進一步論證“R-S-F”動力學控制理論的可行性,解決了云煤集團所屬煤礦的開采技術難題,創造了良好的經濟效益。

關鍵詞:突出礦井;急傾斜;綜采;防倒防滑

中圖分類號:TD 355" " " 文獻標志碼:A

我國能源結構的特點是富煤、貧油且少氣,煤礦是我國能源產業的支柱。隨著煤礦開采技術飛速發展,綜合機械化開采是煤礦安全高效的必然發展趨勢。但急傾斜工作面是世界公認的煤礦開采禁區,在工作面自然條件、設備能力、失穩控制和飛矸傷人等諸多因素影響下,進行綜合機械化開采一直是許多礦井亟需解決的“卡脖子”關鍵技術。急傾斜工作面采取柔性支護開采、高檔普采和炮采的生產效率一直不高,煤礦工人的安全也難以得到保證。

雖然目前急傾斜工作面開采在國內有許多可借鑒的經驗,但不同地質條件的急傾斜煤層綜合機械化開采仍需要做進一步論證。為解決云南省煤炭產業集團有限公司下屬煤礦急傾斜煤層機械化開采課題,本文從設備選型配套入手,應用“R-S-F”動力學控制理論[1],圍繞機械化開采設備的失穩控制、防飛矸傷人等重點、難點和關鍵技術控制,以田壩煤礦某工作面設備為例,研究了云南首個突出礦井急傾斜中厚煤層綜采技術。

1 煤層地質概況

田壩煤礦某工作面位于K7煤層,煤層頂板薄層狀粉砂巖,厚1.4m~1.5m,底板為片狀泥巖,厚0.6m左右。工作面設計走向長400m,傾斜長90m(偽傾斜長105m);一般煤厚1.2m~2.2m,煤層平均厚1.5m,屬中厚煤層[2],煤質硬度系數小于3;煤層傾角為42°~48°,平均傾角為46°,局部最大為52°,屬急傾斜煤層[2]。K7煤層瓦斯含量為4.8195m3/t、瓦斯壓力為0.76MPa,被鑒定為有突出危險性。該綜采工作面3機選型見表1。

2 綜采設備失穩分析和應對措施

2.1 液壓支架失穩分析

根據“R-S-F”動力學控制理論要求,研究急傾斜綜采機械化時,煤層底板F的研究是基礎,支護S的研究是關鍵,最終目的是管控頂板R,如公式(1)[3]所示。

(1)

式中:Fx為下鄰架支架作用力,kN;Fs為上鄰架作用力,kN;G為液壓支架自重,kN;μ1為頂板與支架的摩擦系數;μ2為底板與支架的摩擦系數;q為頂板對支架的作用力,kN;α為煤層傾角,°;Fy為采煤機牽引力,kN。

可以推導出支架的下滑系數如公式(2)所示。

(γ>1時,支架穩定)

(2)

支架的傾倒系數如公式(3)所示。

(ξ>1時,支架穩定)

(3)

式中:h為煤層實際采高,m;hg為重心與底板的垂直距離,m;B為支架寬度,m。

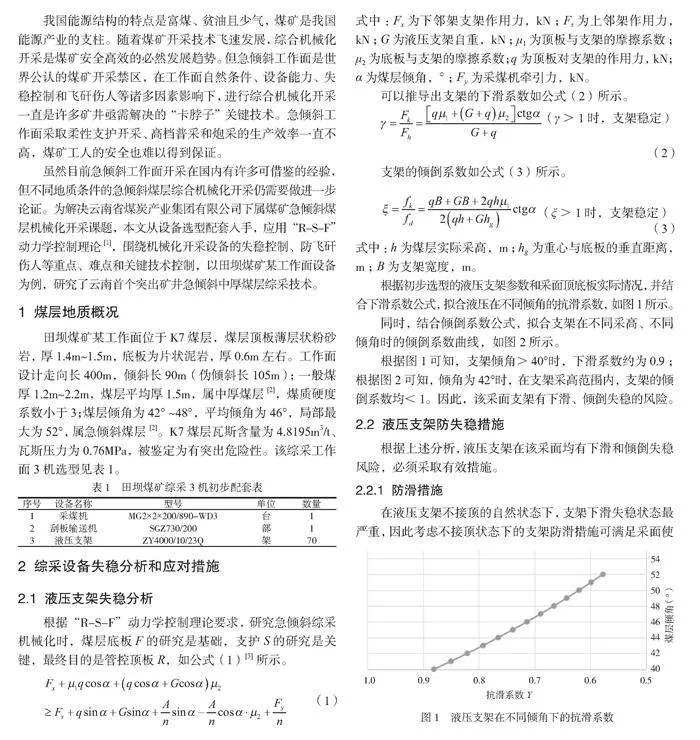

根據初步選型的液壓支架參數和采面頂底板實際情況,并結合下滑系數公式,擬合液壓在不同傾角的抗滑系數,如圖1所示。

同時,結合傾倒系數公式,擬合支架在不同采高、不同傾角時的傾倒系數曲線,如圖2所示。

根據圖1可知,支架傾角>40°時,下滑系數約為0.9;根據圖2可知,傾角為42°時,在支架采高范圍內,支架的傾倒系數均<1。因此,該采面支架有下滑、傾倒失穩的風險。

2.2 液壓支架防失穩措施

根據上述分析,液壓支架在該采面均有下滑和傾倒失穩風險,必須采取有效措施。

2.2.1 防滑措施

在液壓支架不接頂的自然狀態下,支架下滑失穩狀態最嚴重,因此考慮不接頂狀態下的支架防滑措施可滿足采面使用要求。此時,第i架的下滑力如公式(4)所示。

(4)

帶入支架質量和煤層傾角。當i=1時,F1=91.92kN;當i=2時,F2=202.22kN;當i=3時,F3=257.4kN;......。因此2根Φ100/Φ70(拉力126kN)規格的千斤頂可滿足采面至少3臺連續不接頂的支架不下滑。

2.2.2 防倒措施

同理,根據公式算出該急傾斜綜采工作面液壓支架在不接頂狀態下的傾倒力為41.8kN。為滿足設備防倒、防滑的互換性,選擇防倒千斤頂的規格為Φ100/Φ70(拉力126kN),將其布置在立柱的前后,與防滑千斤頂對應。在2根防倒千斤頂合力252kN的作用下,允許采面連續不接頂的支架最大數量為6臺。考慮其他因素影響,一般允許不接頂的支架數量以3臺為宜。

2.3 輸送機失穩分析和技術措施

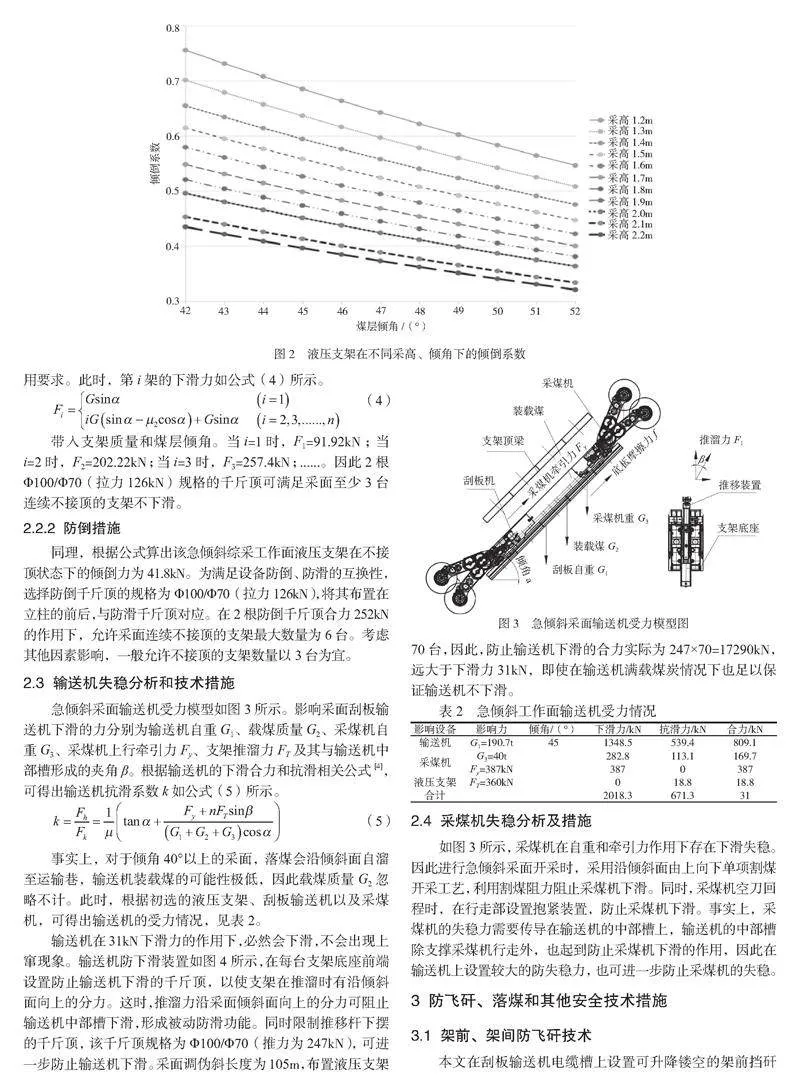

急傾斜采面輸送機受力模型如圖3所示。影響采面刮板輸送機下滑的力分別為輸送機自重G1、載煤質量G2、采煤機自重G3、采煤機上行牽引力Fy、支架推溜力FT及其與輸送機中部槽形成的夾角β。根據輸送機的下滑合力和抗滑相關公式[4],可得出輸送機抗滑系數k如公式(5)所示。

(5)

事實上,對于傾角40°以上的采面,落煤會沿傾斜面自溜至運輸巷,輸送機裝載煤的可能性極低,因此載煤質量G2忽略不計。此時,根據初選的液壓支架、刮板輸送機以及采煤機,可得出輸送機的受力情況,見表2。

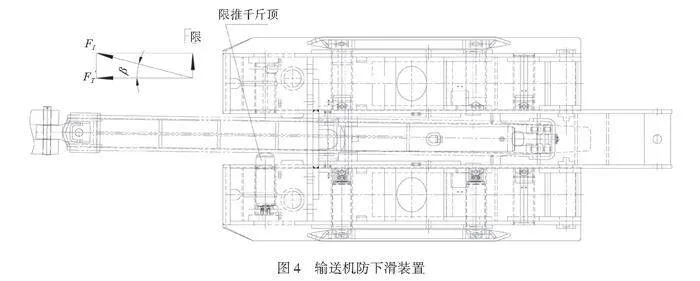

輸送機在31kN下滑力的作用下,必然會下滑,不會出現上竄現象。輸送機防下滑裝置如圖4所示,在每臺支架底座前端設置防止輸送機下滑的千斤頂,以使支架在推溜時有沿傾斜面向上的分力。這時,推溜力沿采面傾斜面向上的分力可阻止輸送機中部槽下滑,形成被動防滑功能。同時限制推移桿下擺的千斤頂,該千斤頂規格為Φ100/Φ70(推力為247kN),可進一步防止輸送機下滑。采面調偽斜長度為105m,布置液壓支架70臺,因此,防止輸送機下滑的合力實際為247×70=17290kN,遠大于下滑力31kN,即使在輸送機滿載煤炭情況下也足以保證輸送機不下滑。

2.4 采煤機失穩分析及措施

如圖3所示,采煤機在自重和牽引力作用下存在下滑失穩。因此進行急傾斜采面開采時,采用沿傾斜面由上向下單項割煤開采工藝,利用割煤阻力阻止采煤機下滑。同時,采煤機空刀回程時,在行走部設置抱緊裝置,防止采煤機下滑。事實上,采煤機的失穩力需要傳導在輸送機的中部槽上,輸送機的中部槽除支撐采煤機行走外,也起到防止采煤機下滑的作用,因此在輸送機上設置較大的防失穩力,也可進一步防止采煤機的失穩。

3 防飛矸、落煤和其他安全技術措施

3.1 架前、架間防飛矸技術

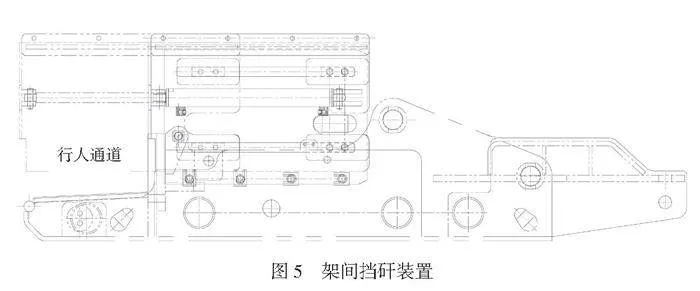

本文在刮板輸送機電纜槽上設置可升降鏤空的架前擋矸裝置,升降擋矸裝置與支架頂梁形成密閉隔離帶,可隔離采煤機通道和行人通道,有效保障行人安全。但支架移架過程中會存在漏矸或浮煤沿行人通道向下滾落傷人的問題,因此必須設置架間防飛矸裝置,如圖5所示。

對于急傾斜綜采面的防飛矸裝置,除了在支架和刮板輸送機設置的剛性擋矸裝置,還結合了柔性尼龍、錨鏈擋矸裝置。在采煤機機道位置,每臺液壓支架頂梁上預留了掛鏈孔,每10架掛一套柔性錨鏈,能有效防止落煤飛矸的滾落沖擊。架間也設置了尼龍網掛鉤,每8~10架掛一套柔性尼龍繩網,也能有效防止行人通道的飛矸落煤沖擊力。

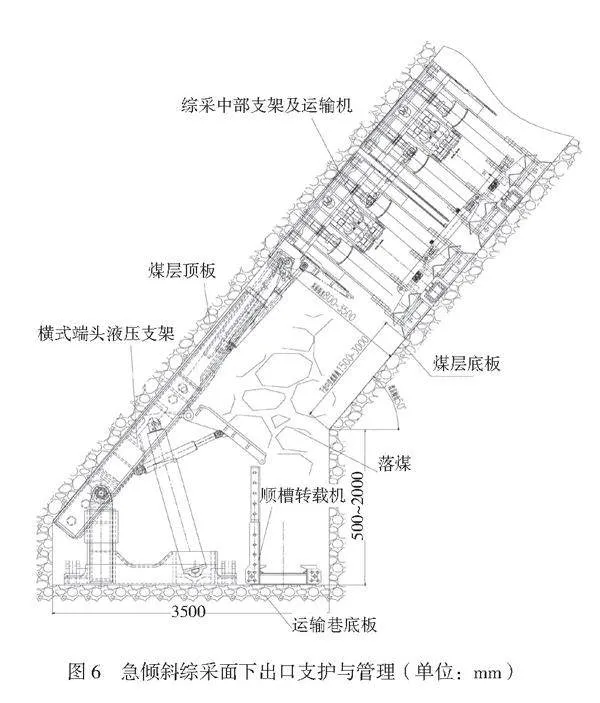

3.2 綜采面下出口支護管理

由于存在落煤、飛矸沿傾斜面滾落沖擊和采面頂板垮落現象,因此下出口運輸巷的支護和安全管理是急傾斜綜采工作面的關鍵,關系整個綜采工作面安全、高效推進。

急傾斜綜采面下出口支護與管理如圖6所示。在下出口采用橫式端頭支架支護,將橫式端頭支架的頂梁前端抵在中部支架的頂梁上,并在橫式端頭支架和轉載機上設置高強度防沖擊擋矸板,可解決下出口的支護和運煤管理問題,進一步防止下出口采面支架的傾倒。

4 應用效果

田壩煤礦某突出急傾斜綜采工作面實施上述措施后,從原炮采生產班22人減至綜采班11人,年降低生產成本1002.5萬元。自實施機械化綜采以來,原煤產量大幅提升,月產量從炮采生產原煤不足5000t提升至11000t,綜合機械化開采是炮采月產量的2.2倍。隨著技術工藝不斷成熟,經濟效益仍有提升空間,可實現減人、增效、提安的總目標。

5 結語

本文分析了急傾斜采面液壓支架、輸送機和采煤機的失穩條件,提出了應對失穩的技術措施,解決了急傾斜綜采設備的穩定性,為急傾斜煤層進行機械化開采奠定理論基礎。進而探索防飛矸、落煤技術措施,有效解決了急傾斜采面飛矸傷人的安全隱患,并已在礦井應用,效果良好。田壩煤礦突出礦井某急傾斜中厚煤層綜采工作面綜采裝備和技術的實施成功解決了云南首個突出礦井急傾斜中厚煤層機械化綜采難題,達到了預期目的,可作為該領域的典型案例。

參考文獻

[1]伍永平.大傾角煤層開采“R-S-F”系統動力學控制基礎研究[D].西安:西安科技大學,2003.

[2]王國法.高效綜合機械化采煤成套裝備技術[M].徐州:中國礦業大學出版社,2008.

[3]劉字楷.大傾角厚煤層長壁大采高綜采支架穩定性研究[D].西安:西安科技大學,2016.

[4]劉建輝.綜采工作面刮板輸送機“上竄下滑”機理及其控制[J].煤炭工程,2013,45(增刊):63-65.