基于鋁基板的PCB焊接工藝研究

[關鍵詞]鋁基板;PCB 焊接;焊接工藝參數;焊接質量

[中圖分類號]TN41 [文獻標志碼]A [文章編號]2095–6487(2024)10–0103–03

1概述

1.1研究背景

鋁基板作為一種重要的電子封裝和電路板材料,因其優異的熱導性、良好的機械性能及相對較低的成本,在電子行業中得到了廣泛應用。特別是在高功率、高密度的電子設備中,鋁基板的使用可以有效提高散熱效率,從而保證電子設備的穩定運行。然而,鋁基板的PCB(印制線路板)焊接工藝相較于傳統的FR-4或其他非金屬材料的PCB焊接,具有更多的技術挑戰和難點。

1.1.1材料特性的挑戰

鋁基板的熱膨脹系數與常規FR-4材料不同,這導致其在焊接過程中熱應力的分布和影響更為復雜。同時,鋁材料的高熱導性使得焊接熱量迅速分散,這對于焊接溫度的控制提出了更高的要求。

1.1.2焊接工藝的優化需求

傳統的焊接工藝不適用于鋁基板,需要開發新的焊接方法或優化現有工藝。例如,特殊焊錫膏的使用,以及焊接參數(如溫度、時間、壓力)的精確控制,都是確保焊接質量的關鍵因素。

1.1.3焊接質量的控制

鋁基板的焊接質量直接影響到電路板的性能和可靠性。如何有效防止焊接過程中的短路、焊點裂紋及焊料球化等問題,是當前研究的重點。

基于以上背景,對基于鋁基板的PCB焊接工藝進行深入研究,不僅有助于提高電子產品的性能和可靠性,還能推動相關焊接技術和設備的發展,滿足市場對高性能電子設備的需求。

1.2研究目的和意義

鋁基板具有良好的熱傳導性能,能夠將電子元器件產生的熱量迅速散發,從而提高電子設備的工作穩定性,并延長其使用壽命。

通過深入研究鋁基板的PCB焊接工藝,可以確保電子設備在高功率運行狀態下的可靠性和穩定性,有助于實現更緊湊的布局設計,滿足電子設備對于空間和性能的雙重要求,有助于推動新材料在電子制造領域的應用,促進電子行業的技術進步和產業升級。

總之,掌握先進的鋁基板PCB焊接技術,可以提升電子制造企業的技術水平和市場競爭力,有助于企業在激烈的市場競爭中占據有利地位,對于推動電子制造業的技術進步、提高產品質量、滿足市場需求及促進可持續發展具有重要意義。

2鋁基板PCB焊接性能影響的試驗

2.1試驗目的

本試驗旨在通過錫膏選型、設備工藝參數、PCB設計等環節的焊接試驗比較,探討提高鋁基板焊接質量的可行性。

2.2試驗方法及數據

2.2.1回流焊接工藝參數對鋁基板焊接質量的影響

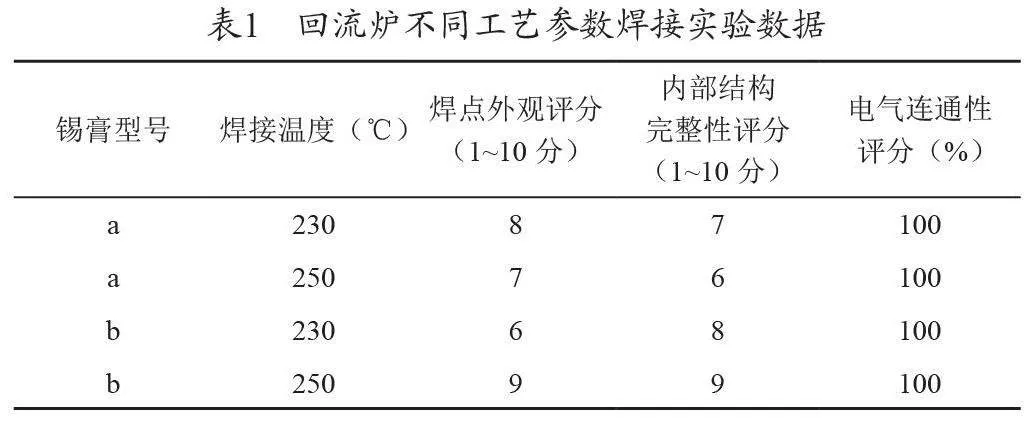

試驗中使用了兩種不同型號的錫膏,尋找回流焊爐溫、預熱溫度、鏈速3個因子交互作用的顯著性,并找出其最佳設置值對焊接良率的影響。焊接完成后,對焊接點進行外觀評分、內部結構完整性評分及電氣連通性測試,最終得出合理的爐溫曲線。試驗數據見表1。

2.2.2 PCB設計對鋁基板焊接質量的影響

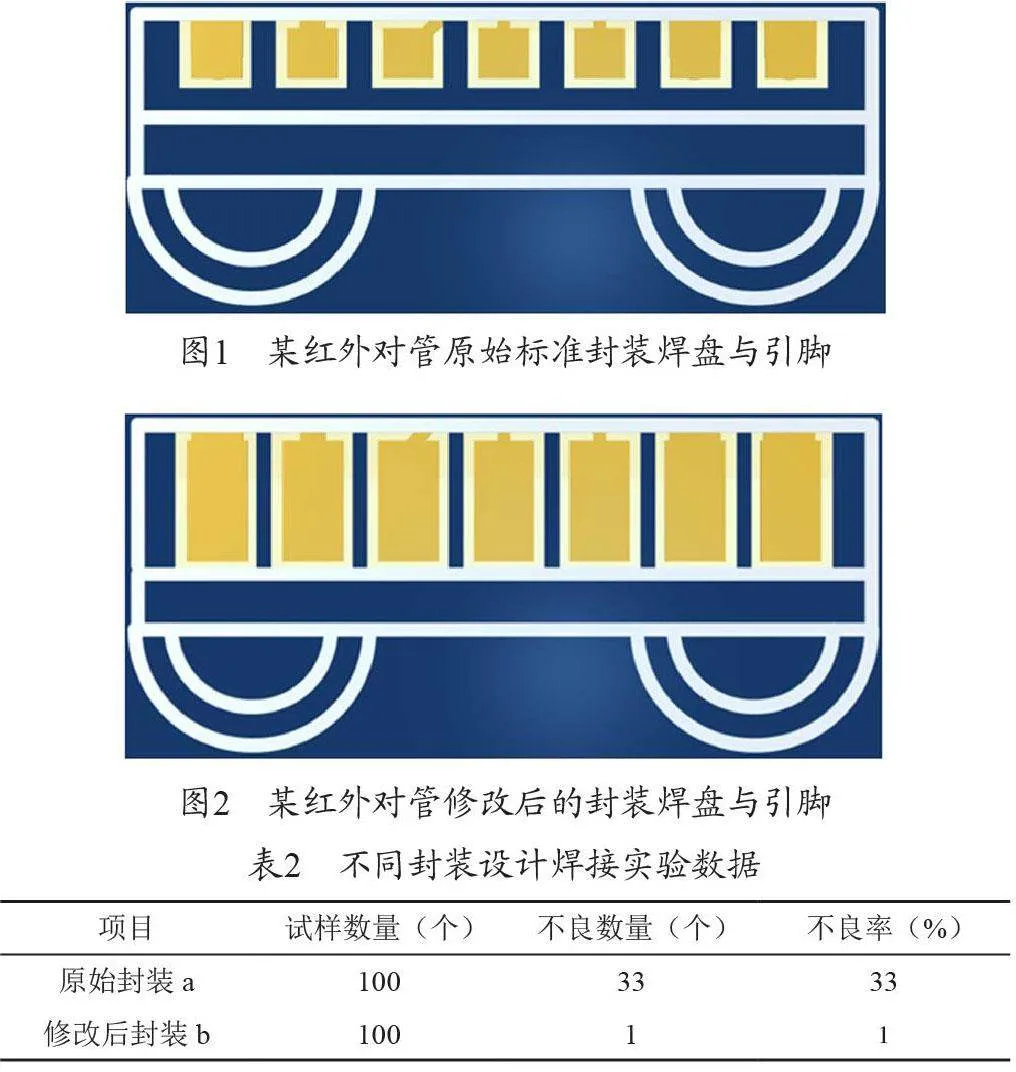

基于業內已知焊接經驗,針對易出現質量問題器件封裝焊盤進行設計修改,重復驗證焊盤封裝與焊接質量的關聯性。圖1為某紅外對管原始標準封裝焊盤與引腳尺寸1∶1設計(0.5mm×0.5mm),在錫膏印刷很充足的情況下仍然存在虛焊問題。在對焊盤進行分析后得出,器件焊盤與引腳尺寸為等比設計,這會導致焊錫在過爐熱熔后被焊盤拉回,從而導致引腳上錫量偏少。圖2為修改后的紅外對管封裝焊盤與引腳(0.6mm×1.2mm),焊盤尺寸偏大于引腳尺寸,保證錫膏印刷充足的情況下引腳上錫量充足。使用相同的生產設備及參數,重復驗證焊盤封裝與焊接不良問題的關聯性,驗證試驗數據見表2。

2.2.3試驗數據

由試驗數據表1得知,錫膏a在較低溫度(230℃)下的外觀評分和內部完整性評分均高于在較高溫度(250℃)下的情況,錫膏b在較高溫度(250℃)下的外觀評分和內部結構完整性評分均高于在較低溫度(230℃)下的情況,電氣連通性評分在不同溫度下沒有明顯異常。由試驗數據表2可看出,封裝焊盤的設計直接影響著焊接質量的不良率,一個優秀的焊盤設計,不僅能夠降低焊接不良率,同時也降低了后續返修次數。

3研究成果及未來展望

3.1研究成果

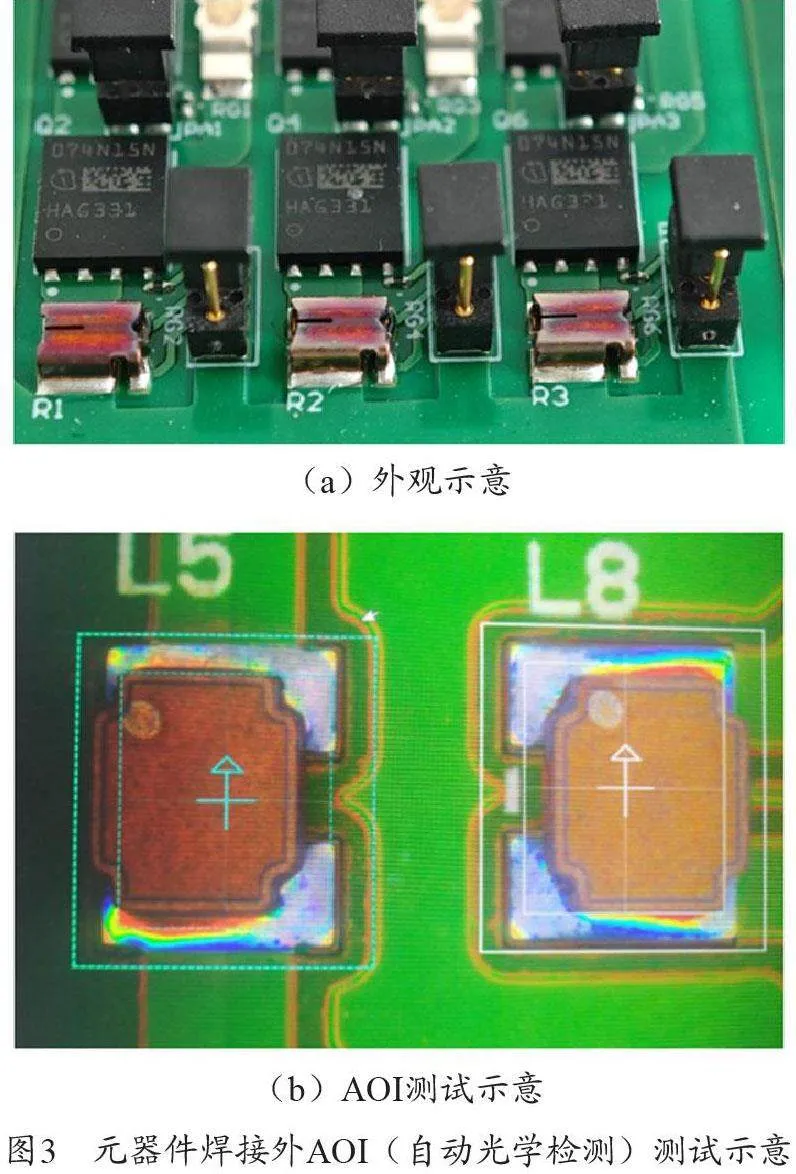

試驗研究結果表明,錫膏b在250℃的焊接參數下表現出更好的焊接質量,無論是外觀還是內部結構完整性均優于230℃下的表現(圖3)。

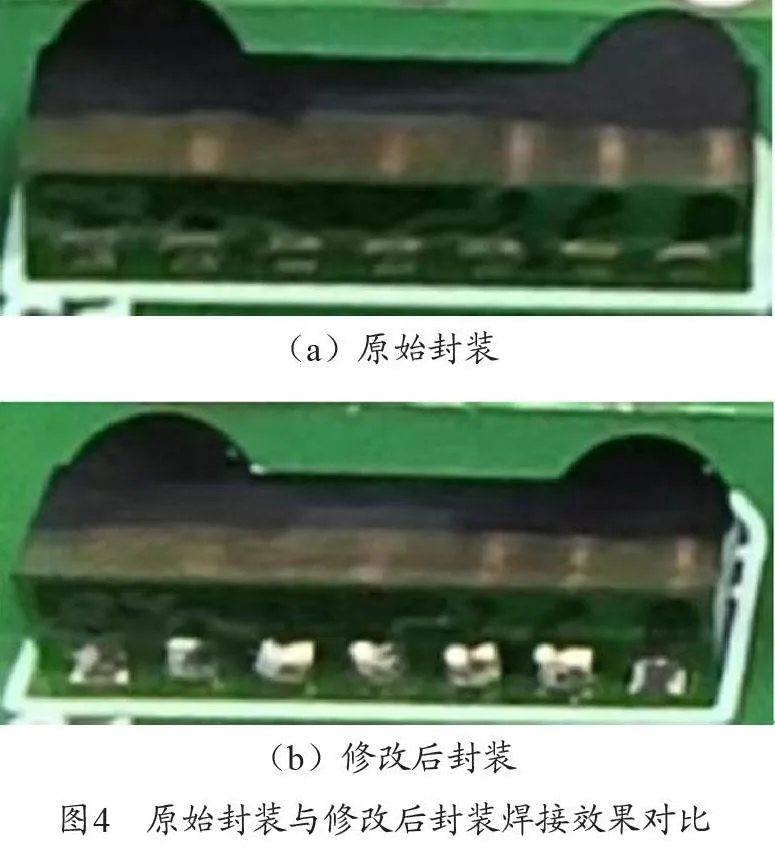

相比之下,錫膏a在兩個溫度下的表現差異不大,但整體略遜于錫膏b。因此,錫膏型號的選擇對于鋁基板整體焊接質量影響參數較小,但設置一個合適的回流爐焊接參數則會獲得更佳的焊接質量。由表2可知,如果PCB焊盤設計正確,在焊盤面積充足的情況下,由于熔融焊錫表面張力的作用,將焊錫有效遷移至引腳,從而保證引腳上錫量,如圖4所示。

綜上,對于鋁基板PCB的焊接,從PCB設計方面分析,良好的焊盤設計及組件布局有利于提升焊接的可制造性,可降低焊接不良率;從工藝制程方面分析,通過對生產設備、工藝參數、生產過程等影響因子的不斷改進,可以提高焊接的一致性和良率。

3.2研究的局限性與未來展望

與傳統FR-4材料相比,鋁基板的制作工藝對環境和操作條件有較高要求,其生產和焊接可能涉及較高的成本,尤其是在使用高端材料和精細工藝時更為突出。同時鋁基板市場受上游原材料價格波動、產業競爭態勢及下游需求變動等因素的影響,產品價格波動性較大。但隨著電子產品向高密度、高集成度發展,鋁基板的市場需求有望增長,尤其是在通訊、汽車、計算機等領域。可以在政府相關政策的支持和行業標準的制訂下推動鋁基板焊接技術的發展和應用,未來的研究可能會集中在開發新的焊接技術和方法,研究如何簡化焊接流程,提高焊接效率和質量。綜上,鋁基板的PCB焊接工藝目前雖然面臨一些挑戰和局限性,但通過不斷的技術創新、工藝改進及市場擴展,該領域有望實現更大的發展和挑戰。

4結束語

文章研究了鋁基板的PCB焊接工藝,通過試驗分析了焊接工藝參數對焊接質量的影響,并探討了PCB設計對焊接效果的重要性。研究發現,合適的錫膏選擇和精確的焊接參數設置對提高鋁基板焊接質量至關重要。同時,合理優化PCB設計可以有效降低焊接不良率和返修次數。盡管鋁基板焊接面臨成本和環境要求的挑戰,但隨著技術進步和市場需求的增長,鋁基板在電子制造領域的應用前景廣闊。未來研究將集中在開發新的焊接技術和方法,以簡化流程、提高效率和質量,從而推動電子行業的技術進步和產業升級。