發電機組監控裝置測試系統的設計

[關鍵詞]發電機組;監控裝置;監控測試

[中圖分類號]TM612 [文獻標志碼]A [文章編號]2095–6487(2024)10–0122–03

1系統總體設計

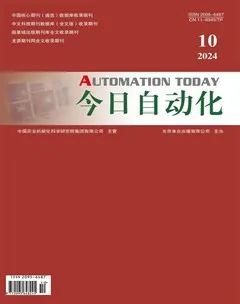

文章所設計的發電機組監控裝置由電源管理板、監測板、機頭控制板構成,監控裝置的架構如圖1所示。在機組電氣箱中設置電源管理板和檢測板,利用電氣箱和滑環連接機頭控制板,使電流信號能將信息傳輸到電池管理板中,并且上傳發電機組的工作狀態數據。

通過分析監控裝置的功能和工作流程,該系統的設計包括以下幾點。

(1)通道測試。監控裝置和傳感器的數據傳輸方式較多,傳輸通道工作狀態對裝置收集傳感器數據具有重要影響,因此要求系統能夠對監控裝置的傳感器進行測試。

(2)控制算法測試。利用三閉環控制算法實現監控裝置的變槳距操作,對發電機組的調節與安全保護等有重要作用。變槳距調節裝置能夠保障發電機組安全穩定的運行,所以要求測試系統中具備變槳距測試功能,從而測試控制算法。

(3)控制邏輯測試。控制邏輯測試重點是為應對監控裝置中出現的故障、數據超限等問題。所以,可通過控制邏輯測試提高監控裝置的診斷與處理能力。

(4)通信測試。通過CAN總線總結機組上傳的工作參數與運行狀態,由操作人員下發控制指令。

2系統的硬件設計

基于分布式計算機測控技術進行系統的硬件設計,對系統進行多任務、多進程處理。另外,用戶可以使用手動或自動兩種方式進行控制,從而滿足不同的測試和操作需求。

2.1通信協議設計

通過調度中心的內外部和監控中心進行系統通信,內部通信為主控站上位機和現地單元下位機通信、PLC和機組單元的通信等。

(1)監控系統與調度中心通信。將監控系統中的信息和調度系統信息進行實時交換,接收到調度中心的命令后發送發電機組的數據,包括遙測、遙感、遙信等。此種通信方式為串口通信,能夠和其他規約的可開發通信進行連接。

(2)上位機與下位機。上位機通過PC計算機設計,下位機通過IPC和PLC設計。利用上位機實現系統的人機界面,利用RS485總線通信,并且對機組進行監控。通過總線轉換能夠實現網絡通信,根據實際需求對下位機進行巡檢和控制。

(3)設備智能通信。在現場控制單元設置RS485接口,實現智能儀器通信,如溫度巡檢儀、PLC、交流儀器等。再通過附屬設備開展串行通信,在多站點實現PLC和智能設備的通信,如操作器、無刷勵磁調節器等。

(4)IPC和PLC的通信。利用PS485實現通信,通信雙方設置相同的通信參數,以通信規約和協議中的規定來編寫通信程序。

2.2開關控制程序

通過開關控制對機組輔助設備與調速操作設備進行邏輯控制,方便系統的后期調試。設計基于PLC的自動化模塊結構,包括主程序、子程序與終端程序。若發電機斷路器的啟動機組為分閘狀態,利用接力器將機組制動系統設置為復歸狀態。并對系統機組進行監視,且對系統故障進行檢測。在停機時將停機命令通過按鈕發送給管理人員,假如機組出現故障,繼電器能夠自動操作,讓機組停機。若發電機的內部出現問題,可以開啟差動保護,避免發電機與機組在運行過程中出現問題。

2.3人機界面設計

系統使用觸摸屏的方式實現人機交互,計算機系統觸屏畫面要設計主畫面和初始畫面。系統將初始畫面打開后能夠顯示系統的基本信息,操作人員根據信息開展初始化操作。在設計人機界面的過程中,主畫面為重點內容,能夠展現系統的信息。若系統出現故障,要針對故障信號設計專門的機組故障、事故等畫面,還要設計事故信號燈,假如出現故障能夠及時的進入到畫面中查看。

2.4數據收集傳感器

利用現場傳感器將各測量點信號傳輸到信號調理模塊中,對收集的數據、信號將進行調理,將調理的信號傳輸到數據采集卡PXI–6052E中,利用主機箱和從機箱構建PXI系統,通過MXI–3技術和光纜連接機箱。MXI–3技術能夠連接標準PCI–PCI橋技術,是一種PCI總線連接技術。將兩個MXI–3模塊設置到系統的主組合式機箱中,分別安裝在系統槽和主機箱任意槽中,實現PIX系統模塊和計算機的通信,對兩個機箱進行級聯。根據PXI規范對機箱進行擴展,還能夠遠距離傳輸信號。PXI系統與機組的位置較接近,可將信號傳輸線設置到機組中。PXI總線儀器具有較強的可擴展性,可對通道的數量和類型進行分析。

3系統的軟件設計

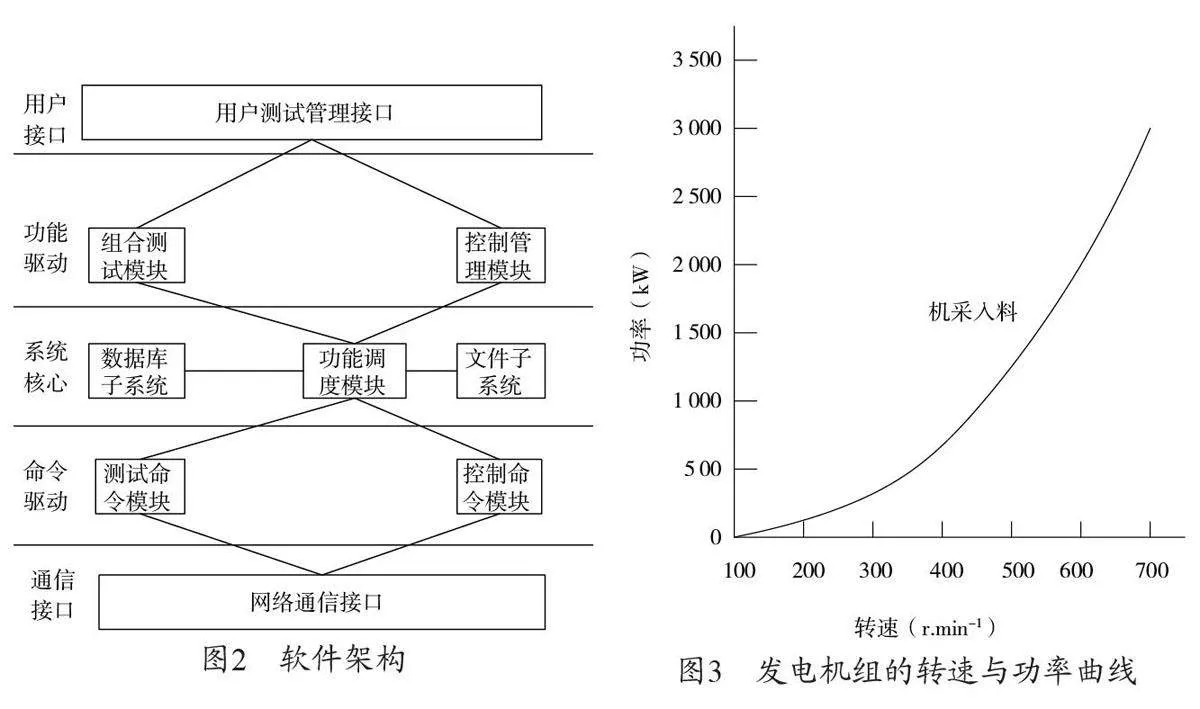

發電機組監控裝置測試系統的軟件架構(圖2)由控制層面和功能層面構成,其主要包括以下方面。

(1)用戶接口。管理用戶的測試,并且對文檔中用戶的功能界面進行設計,通過單元測試和控制管理進行操作。

(2)系統核心。要求對系統運行進行調度,并且實現系統底層的操作,數據庫子系統對系統參數進行訪問、存儲與管理,并且利用ADO接口對系統數據進行交互。還能夠調度系統運行過程中的時序,轉化系統各個功能模塊之間的消息。

(3)功能驅動。將功能驅動提供給用戶界面,從而實現單元測試、控制管理等功能。利用單元測試驅動用戶界面的操作,還能夠對下層功能調度與系統消息進行交互,以此得到測試過程中的參數信息。通過控制管理驅動用戶界面的操作,劃分系統的控制命令,并且轉發到控制命令模塊中。在對執行結構進行接收后,需要提交到用戶界面中。

(4)命令驅動。能夠有效管理系統通信的命令數據,并且接收或發送數據,發送測試命令集,并且整理測試結果。系統還能夠響應控制命令,在功能模塊中傳輸單位響應結果。

上位機監控通過VC++編制,利用串口和SRWF–1型射頻卡連接,控制界面能夠對無線射頻卡進行操作。MSComm能夠為系統提供串行接口進行數據的收發,利用串行端口接收數據,利用數據通信協議提供標準化的事件處理,并且設置串行通信,便于訪問串行通信驅動程序。另外,利用事件驅動收集相關數據,輪詢方法較簡單。針對發電機組設計的監控界面,對應類為CDispjktDlg,插入MSComm控件。通過上述操作能夠處理串口消息事件,若串口在接收到數據之后產生了字符消息事件,并且此事件為串口接收緩沖區中的,要設計針對性代碼以得到功能需求,在串口通信時設置雙方通信格式。

4系統性能的測試

4.1測試環境

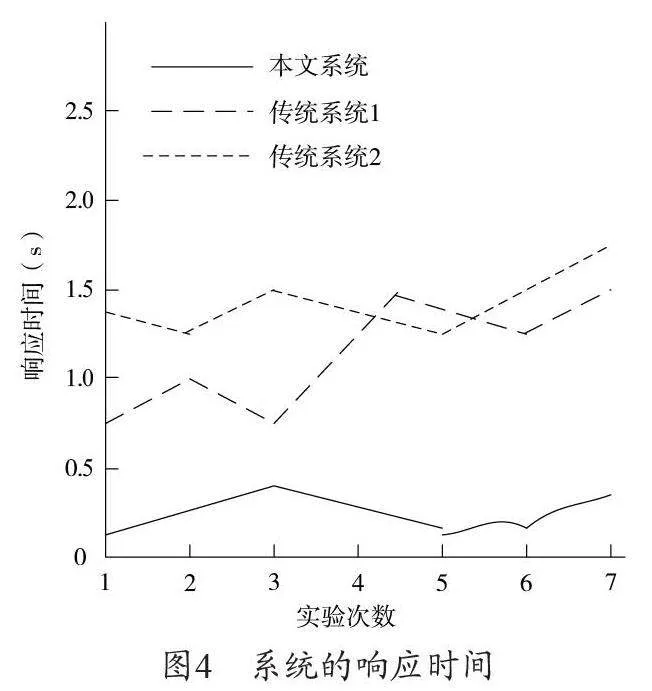

通過發動機、扭矩傳感器、發電機、計算機、控制柜、變頻器創建試驗平臺,在試驗過程中設置相應的頻率、電壓和電流,通過計算機、傳感器創建數據采集系統,并且設計測試機箱。利用電壓倍頻器、放大器對發電機組的信號進行傳遞,為了充分展現系統的性能,要求改變電動轉矩和發電機組的功率。發電機組的轉速與功率曲線如圖3所示。

4.2結果和分析

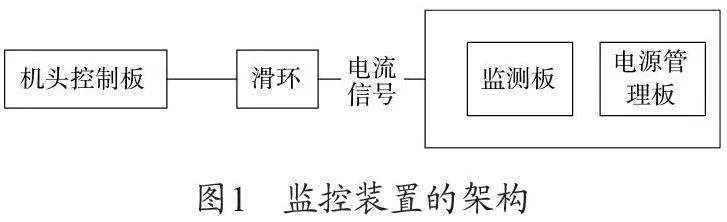

使用不同系統對發電機組進行多次測試,系統的響應時間如圖4所示。從圖4中可看出,在相同功率的發電機組中,文章系統響應時間比其他系統要短。通過電動機轉矩的改變,實現發電機組不間斷的遞增,并且掌握系統的響應時間變化規律。隨著發電機組功率的增加,測試系統的響應時間也在增加。文章系統增長幅度較慢,測試效率高。由此可見,文章測試系統在應用過程中的性能良好。

5結束語

通過發電機組測試系統的設計,能夠實現加載和空載時系統電壓、電流、功率等參數的實時監控。而通過控制與保護等信號可實現變頻器的多種功能,如變頻器的并聯、停機控制、串聯和卸載控制等,還能夠實現電機的低電壓、過載和過流保護。系統還能對各個參數數據進行存儲,人機界面良好。