基于泡沫金屬流場結構的PEMFC 性能研究

摘要:采用十四面體結構建立了具有泡沫金屬流道的質子交換膜燃料電池(PEMFC)模型,基于模型研究了泡沫金屬流道的孔密度及孔隙率對氧氣摩爾分數分布、水摩爾分數分布、極化曲線與功率密度曲線的影響。結果表明,降低泡沫金屬孔密度、提高泡沫金屬孔隙率能夠提高反應氣體在流道內的摩爾分數分布均勻性,并降低流道內的水摩爾分數,增強PEMFC 輸出性能。此外,當孔密度為28 in-1①、孔隙率為96% 時,PEMFC 峰值功率密度為0.548 22 W/cm2,比孔密度為85 in-1、孔隙率為96% 和孔密度為28 in-1、孔隙率為78% 時分別提升了6.55% 和9.89%。

關鍵詞:質子交換膜燃料電池(PEMFC);泡沫金屬;孔密度;孔隙率;傳質特性

0 前言

質子交換膜燃料電池(PEMFC)是由質子交換膜、催化層、氣體擴散層和雙極板等組成的一種新型電化學轉換裝置[1],反應氣體由雙極板兩側的流場結構進入氣體擴散層(GDL)并到達催化層參與電化學反應,合理的流場結構對于氣體傳輸和電化學反應的進行有重要的影響[2]。

泡沫金屬是一種含有泡沫氣孔的新型金屬材料。相較于常規石墨流場,泡沫金屬流場擁有低密度、高通孔性、高導熱性和高導電性等特點[3]。使用泡沫金屬流場可增加反應氣體與GDL 的接觸面積,使反應氣體從入口到出口的濃度分布更加均勻,提高反應氣體利用率,進而改善其輸出性能。AZARAFZA 等[4]將泡沫金屬流場與平行流場進行仿真對比,發現泡沫金屬流場峰值功率密度提高了約50%;與蛇形流場和交錯流場相比,峰值功率密度提高了約10%。TOGHYANI 等[5]通過實驗將單通道平行流場填充泡沫金屬的燃料電池和常規雙蛇形流場進行對比,結果表明單通道平行流場填充泡沫金屬模型在壓降等方面具有更好的性能。AFSHARI 等[6]通過仿真模擬將帶擋板的平行流場和泡沫金屬流場進行比較,結果表明泡沫金屬流場具有更高的電流密度和更好的傳質能力,并且隨著泡沫金屬孔隙率的增加,電池性能得到了提升。

本文建立了PEMFC 的三維幾何模型,并設計了具有十四面體結構的泡沫金屬流道,研究了泡沫金屬的孔密度、孔隙率對PEMFC 流道內氣體壓降、摩爾分數分布,以及電池輸出性能的影響。

1 模型與驗證

1. 1 幾何模型

泡沫金屬可分為開孔泡沫金屬和閉孔泡沫金屬,其中開孔泡沫金屬的內部孔洞互相連通,氣體可以在內部空間內流動良好[7]。因此,本文以開孔泡沫金屬材料為研究對象,并開展仿真建模工作。

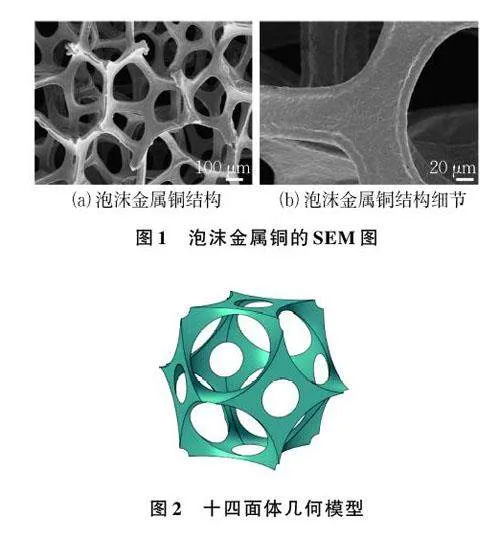

泡沫金屬根據其金屬基質及制造工藝的不同而具備不同的形貌特征,圖1 所示為在TESCANMIRA LMS 掃描電子顯微鏡(SEM)下觀察到的孔隙率為0.97 的泡沫金屬銅形貌圖。目前常見的泡沫金屬模型有十四面體Kelvin 模型、八面體模型、Gibson-Ashby 模型、CT 重構模型等[8]。由于十四面體Kelvin 模型得到的并非完整的泡沫結構,KRISHNAN 等[9]研究發現,在模型的基礎上用1 個圓柱體與4 個角點和中心點分別作布爾運算,可以產生一個內部孔形狀是球形,且每個孔的大小均勻的模型,修改后的結構可充分反映開孔泡沫金屬材料的幾何特征。本文建立相同的十四面體模型,如圖2 所示。

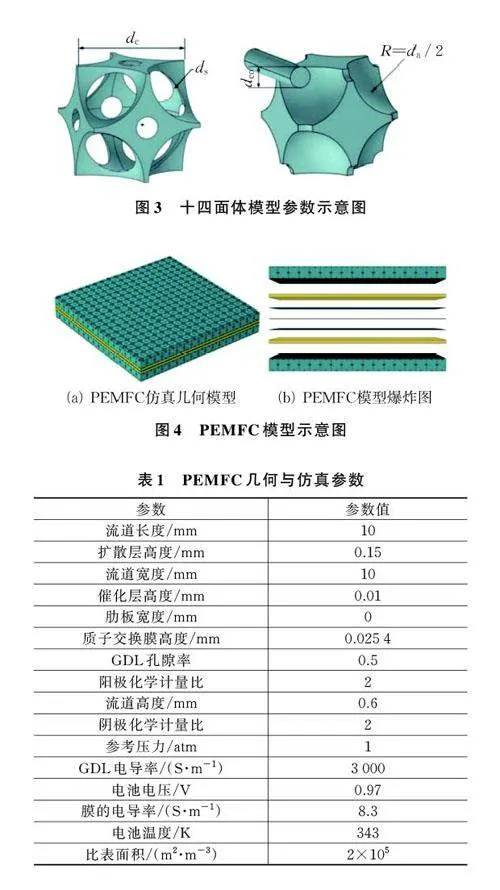

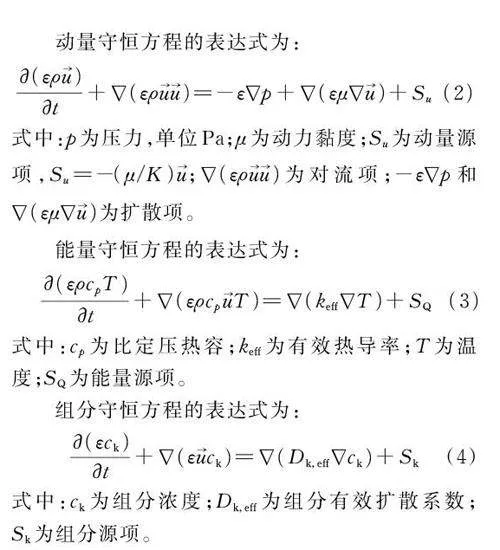

如圖3 所示,通過改變十四面體泡沫金屬的胞體大小dc、內部球的直徑ds等可以獲得不同孔密度和孔隙率的泡沫金屬流場。本文建立的PEMFC結構包括質子交換膜、陰極/陽極催化層、陰極/陽極擴散層和陰極/陽極泡沫金屬流道等,如圖4 所示。PEMFC 相關的幾何與仿真參數見表1。

1. 2 模型假設

本文的模型假設為:(1) PEMFC 穩定工作;(2) 流道內為理想氣體且單向流動;(3) 模型內水的存在形態為氣態;(4) 擴散層等多孔介質材料均為各向同性;(5) 忽略重力的影響。

1. 3 控制方程

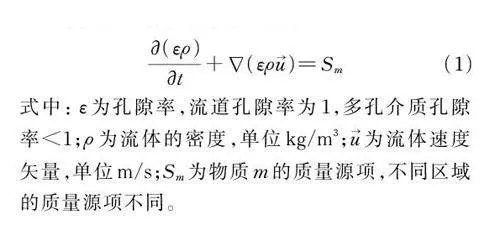

質量守恒方程的表達式為:

1. 4 模型驗證

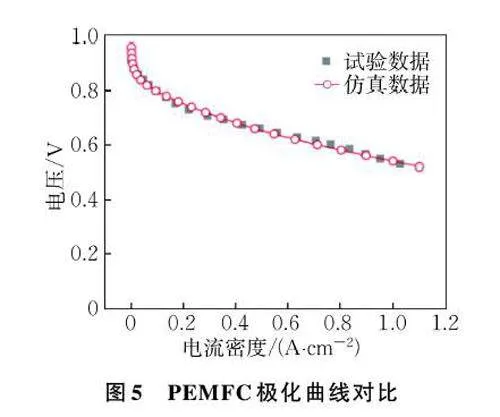

為驗證PEMFC 模型建立和仿真方法的有效性,本文建立了與文獻[10]中相同的平行流道模型,并采用表1 所示的操作參數進行仿真模擬。圖5 所示為PEMFC 極化曲線對比。由于試驗中流道內產生的液態水阻礙了反應氣體向催化層流動,造成了電壓損失,因此在相同電流密度下PEMFC 的仿真結果高于試驗結果。但總體而言,其相對誤差在可控范圍之內,可以實現驗證本文所建模型與仿真方法的正確性的作用。

1. 5 網格無關性驗證

為降低網格數量對仿真結果的影響,本文采用了4 種不同網格數量的劃分方案進行無關性驗證。仿真結果如表2 所示,當輸出電壓為0.45 V 時,4 種網格劃分所得的電流密度分別為1.086 4 A/cm2、1.091 3 A/cm2、1.098 9 A/cm2 和1.101 9 A/cm2,其中方案4 與方案3 的電流密度差值為0.003 0 A/cm2,相對誤差為0.273%,滿足仿真計算要求,因此本次仿真試驗將選用方案4 的劃分方法。

2 結果與討論

通過改變十四面體模型的胞體或球體體積,分別建立了具有不同孔密度和孔隙率的泡沫金屬流道,并對不同陰極流道模型中的氧氣分布、水分布、極化曲線及功率密度曲線進行了分析。

2. 1 孔密度對PEMFC 性能的影響

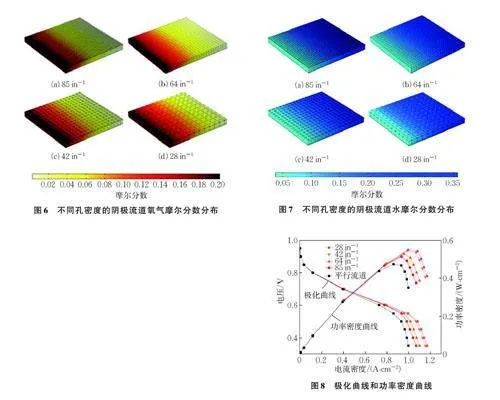

2. 1. 1 孔密度對陰極流道氧氣分布的影響

圖6 所示為工作電壓為0.55 V、孔隙率為96%時4 種流道模型的陰極流道氧氣摩爾分數分布。由圖6 可知,沿氣體流動方向,隨著電化學反應的進行,氧氣摩爾分數逐漸減小。隨著孔密度的增加,最小氧氣摩爾分數逐漸減小,28 in-1、42 in-1、64 in-1、85 in-1 孔密度的流道模型對應的平均摩爾分數分別為0.103 54、0.099 02、0.090 70、0.087 26。與85 in-1 孔密度流道模型對應的氧氣摩爾分數相比,28 in-1 孔密度流道模型對應的氧氣摩爾分數提高了18.7%。這是由于孔密度越小,泡沫金屬孔徑越大,增加了流道內氣體流動空間,強化了反應氣體擴散效果,使得氣體分布更均勻。

2. 1. 2 孔密度對陰極流道水分布的影響

圖7 所示為工作電壓為0.55 V、孔隙率為96%時4 種流道模型的陰極流道水摩爾分數分布。由圖7 可知,水摩爾分數沿氣體流動方向逐漸增大,這是由于水是電化學反應的產物,產生的水會逐漸淤積在陰極出口附近,導致氧氣無法均勻地擴散到整個陰極,進而阻礙電化學反應的進行,降低PEMFC 的性能。

28 in-1、42 in-1、64 in-1 和85 in-1 孔密度的流道模型對應的平均水摩爾分數分別為0.220 26、0.220 73、0.224 50、0.227 50。隨著孔密度的增加,平均水摩爾分數逐漸增大。與28 in-1孔密度相比,85 in-1 孔密度平均水摩爾分數減小了3.29%,這是由于28 in-1孔密度流道內的反應氣體分布更均勻。通過增大孔密度,可以更好地使水排出流道外,進而減輕水淹問題。

2. 1. 3 孔密度對極化曲線和功率密度曲線的影響

圖8 所示為28 in-1、42 in-1、64 in-1、85 in-1孔密度流道模型以及常規平行流道模型仿真數據結果的極化曲線和功率密度曲線。由圖8 可知,5 種流道模型的PEMFC 峰值功率密度分別為0.548 22 W/cm2、0.544 04 W/cm2、0.526 99 W/cm2、0.514 53 W/cm2、0.474 13 W/cm2。28 in-1孔密度流道的峰值功率密度相比常規平行流道提升了15.63%,相比85 in-1孔密度流道提升了6.55%。采用孔密度泡沫金屬流道PEMFC的峰值功率密度可以得到很大提升,且PEMFC 的峰值功率密度會隨孔密度的增加而減小,這是由于孔密度過大,造成流道壁與氣體擴散層的接觸面積增加,進而導致接觸電阻增大,使得PEMFC 輸出功率減小。此外,當孔密度減小到一定程度時,進一步減小孔密度對PEMFC 峰值功率密度的提升作用減弱。

2. 2 孔隙率對PEMFC 性能的影響

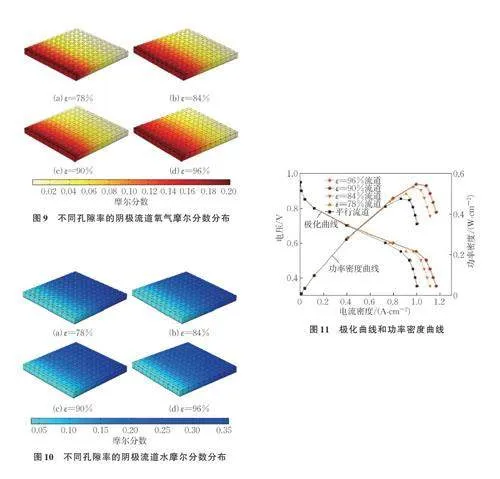

2. 2. 1 孔隙率對陰極流道氧氣分布的影響

圖9 所示為工作電壓為0.55 V、孔密度為28 in-1時4 種流道模型的陰極流道氧氣摩爾分數分布。由圖9 可知,隨著孔隙率的增大,最小氧氣摩爾分數逐漸增大,78%、84%、90%、96% 孔隙率流道模型對應的氧氣平均摩爾分數分別為0.087 51、0.092 52、0.095 01、0.095 50。96% 孔隙率模型的氧氣平均摩爾分數相比78% 孔隙率模型的提高了9.13%,最小氣體摩爾分數的絕對差值為0.002 616 2,說明氧氣分布更加均勻,氣體擴散效果更明顯。這是由于增大孔隙率可以減小氣體流動阻力,從而加強反應氣體向擴散層的傳輸,減少了反應氣體濃度下降造成反應率降低的現象。

2. 2. 2 孔隙率對陰極流道水分布的影響

圖10 所示為工作電壓為0.55 V、、孔密度為28 in-1時4 種流道模型的陰極流道水摩爾分數分布。由圖10 可知,78%、84%、90%、96% 孔隙率流道模型對應的平均水摩爾分數分別為0.231 28、0.222 61、0.212 13、0.210 16,其中96% 與78% 孔隙率相比平均水摩爾分數減小了10.05%。隨孔隙率的增大,流道內水平均摩爾分數減小,增大泡沫金屬流道的孔隙率有利于緩解電池的水淹問題,增強氧氣擴散能力,提升電池性能。

2. 2. 3 孔隙率對極化曲線和功率密度曲線的影響

圖11 所示為78%、84%、90%、96% 孔隙率流道模型以及常規平行流道模型仿真數據結果的極化曲線和功率密度曲線。由圖11 可知,5 種流道模型的PEMFC 峰值功率密度分別為0.498 88 W/cm2、0.532 94 W/cm2、0.545 94 W/cm2、0.548 22 W/cm2、0.474 13 W/cm2。96% 孔隙率流道的峰值功率密度相比常規平行流道提升了15.63%,相比78% 孔隙率流道提升了9.89%,可見采用高孔隙率泡沫金屬流道有助于提高PEMFC 的輸出功率。這是由于增大孔隙率減小了壓力損失,增強了氣體由流道向氣體擴散層的質量傳遞,降低了傳質極化造成的電壓損失。此外,當孔隙率提高到一定程度時,再通過提高孔隙率所帶來的PEMFC 峰值功率密度的提升也會減少。

3 結論

本文通過建立不同孔密度和孔隙率的泡沫金屬流道模型,研究泡沫金屬流道結構對PEMFC 性能的影響,分析了流道結構對極化曲線與功率密度曲線、氧氣、水的摩爾分布影響。

(1) 泡沫金屬孔密度越小,PEMFC 陰極流道內氧氣摩爾分數越高,水摩爾分數越低,電池的峰值功率密度越大,且隨著孔密度減小,峰值功率密度提升趨勢減弱。28 in-1 孔密度的陰極流道峰值功率密度為0.548 22 W/ cm2,與85 in-1、42 in-1 孔密度的陰極流道相比,峰值功率密度提升了6.55%和0.768%。

(2) 泡沫金屬孔隙率越大,PEMFC 陰極流道內氧氣摩爾分數越高,水摩爾分數越低,電池的峰值功率密度越大,且隨著孔隙率增大,峰值功率密度提升趨勢減弱。96% 孔隙率的陰極流道峰值功率密度為0.548 22 W/cm2,與78%、90% 孔隙率的陰極流道相比,峰值功率密度提升了9.89% 和0.418%。

參考文獻

[ 1 ] 王翠表,孫峰,蘇丹丹,等. 泡沫金屬在PEMFC流場中的應用[J]. 電池,2023,53(5):490-493.

[ 2 ] SON J,UM S,KIM Y B.Relationship betweennumber of turns of serpentine structure with metalfoam flow field and polymer electrolytemembrane fuel cell performance[J]. RenewableEnergy,2022,188(4):372-383.

[ 3 ] 孫允. PEMFC 通孔泡沫金屬流場的理論及實驗研究[D]. 長沙:湖南理工學院,2022.

[ 4 ] AZARAFZA A,ISMAIL M S,REZAKAZEMIM,et al. Comparative study of conventional andunconventional designs of cathode flow fields inPEM fuel cell[J]. Renewable and SustainableEnergy Reviews, 2019, 116(12): 109420.1-109420.17.

[ 5 ] TOGHYANI S,AFSHARI E,BANIASADI E.Metal foams as flow distributors in comparisonwith serpentine and parallel flow fields in protonexchange membrane electrolyzer cells[J].Electrochimica Acta,2018,290(11):506-519.

[ 6 ] AFSHARI E,MOSHARAF-DEHKORDI M,RAJABIAN H. An investigation of the PEM fuelcells performance with partially restricted cathodeflow channels and metal foam as a flow distributor[J]. Energy,2017,118(1):705-715.

[ 7 ] 謝智勇. 高流速下泡沫金屬內流動及傳熱特性的數值研究[D]. 大連:大連理工大學,2019.

[ 8 ] 邱颯蔚,張新娜,郝青顯,等. 泡沫金屬材料仿真建模的研究進展[J]. 稀有金屬材料與工程,2015,44(11):2670-2676.

[ 9 ] KRISHNAN S,MURTHY J Y,GARIMELLAS V. Direct simulation of transport in open-cellmetal foam[J]. Journal of Heat Transfer,2006,128(8):793.

[10] COOPER N J, SMITH T, SANTAMARIAA D, et al. Experimental optimization ofparallel and interdigitated PEMFC flow-fieldchannel geometry[J]. International Journal ofHydrogen Energy,2016,41(2):1213-1223.