燃料電池動力系統高集成度模塊化設計

摘要:針對某燃料電池動力系統的開發要求,形成了一套高集成度模塊化產品的設計思想和方法。利用CATIA 三維建模軟件進行集成模塊化布置及非標零部件設計,并對集成模塊開展了強度和模態仿真分析,驗證該模塊是否滿足設計要求;通過在三維模型集成模塊內進行虛擬裝配的可行性分析,指導編寫了裝配工藝流程。從產品開發的整體設計、制造到組裝的全過程中,總結出一套適用于動力系統高集成度模塊化設計的可行性開發流程,為加快推動燃料電池汽車示范應用和市場化推廣提供設計范例和理論依據。

關鍵詞:動力系統集成模塊化;三維建模;強度和模態仿真;裝配工藝流程

0 前言

在由傳統能源向新能源轉換的大變革時代,汽車領域正面臨由傳統燃油汽車向新能源汽車轉換的趨勢,作為零排放、節能高效的新型環保汽車,燃料電池汽車具有廣闊的市場應用前景[1]。目前,我國燃料電池汽車處在研究示范向產業化推進的發展階段[2],部分零部件仍是借用現有的工業產品,零部件之間適配性、可集成性差,需要針對性地進行匹配開發,這種現狀給動力系統的設計帶來了挑戰[3]。

汽車設計生產制造的每個環節都在朝著集成模塊和減少部件成本的方向發展[4]。動力系統集成模塊化設計是燃料電池汽車發展的技術方向,也是在燃料電池汽車產業化發展過程中必須解決的重要技術問題。在燃料電池汽車動力系統的設計開發過程中,零部件種類多而零散,不利于結構布置、集成模塊化設計和工藝裝拆,這在一定程度上制約了燃料電池汽車的產業化。

基于燃料電池汽車目前的技術現狀,本文針對某燃料電池動力系統的開發要求,探討了集成模塊設計過程中應注意的事項,形成了一套高集成度模塊化產品的設計思想和方法,綜合集成模塊設計需求分析、三維建模布置及非標件設計、強度及模態仿真分析、裝配工藝流程,總結了一套可行性集成模塊開發流程。

1 設計需求分析

1. 1 集成模塊化設計

在動力系統集成模塊化設計中會遇到2 類問題:一是如何確定非標零部件外形尺寸;二是預先給出包絡空間。對于前者,功能模塊主要由零部件選型指定,確定外形尺寸,如指定某個型號的電堆、空壓機等,依據已經確定的零部件外形尺寸開展非標加工件的三維建模設計,利用三維建模軟件裝配設計功能對集成模塊內部的零部件進行優化布置設計,提出集成模塊體積最優化的可行性解決方案。對于后者,可根據集成模塊化設計思想,對集成模塊包含的非標零部件進行合理選型或者定向開發如電堆、空壓機等;對非標加工制造件則進行三維建模設計,如框架、支架、管路等;利用三維建模軟件裝配體設計功能對集成模塊內部的零部件進行合理布置設計,優化出集成模塊布置設計方案,以滿足預留的包絡空間。

1. 2 空間布置設計需求分析

動力系統集成模塊化設計空間布置的思路及要求如下:采用框架集成模塊化設計,集成模塊內部布置設計時需要充分考慮到各零部件均需滿足安裝技術條件,包括其物理機械性能、是否相互干涉、是否便于裝拆、電氣安全性及電磁干擾等;為了滿足預先給定的包絡空間,依據空間布置設計的非標加工件應易于加工制造的要求,提出集成模塊最優化的體積布置設計方案,集成模塊設計滿足整車布置相關要求。

集成模塊化設計的主要工作是在布置階段對集成模塊內部結構進行合理分塊并確定內部連接方案。在進行燃料電池汽車動力系統空間布置設計時,需要考慮的因素較多,對設計綜合能力要求較高。為了滿足針對動力模塊零部件的布置設計所提出的相關技術要求,集成模塊機械布置設計與動力模塊物理集成布置設計需同步協調進行,調整優化集成模塊機械結構布置。

1. 3 性能需求分析

動力系統集成模塊化設計的主要功能如下:實現集成模塊內各子系統的物理結構集成,以及對關鍵部件及水空氫管路、高低壓線提供一定的機械保護;實現集成模塊在整車上的布置及懸置的可靠性連接;承載車輛運行中產生的各種載荷。

對集成模塊的功能分析可知,車輛在運行過程中會受到模塊內部動力部件傳遞的載荷作用和由車身傳遞的外部載荷作用,因此集成模塊需要滿足承載能力、安全性及抗振性等性能要求。

強度和剛度要求:在強度方面,集成模塊應能安全承載其內部各子系統零部件,在路面顛簸沖擊、急轉彎、急加速、低速碰撞等車輛行駛工況下,集成模塊無失效發生;在剛度方面,集成模塊在靜態及動態載荷下應有足夠的剛度,以滿足動力系統模塊結構穩定及懸置系統的隔振要求。

工作模態要求:動力系統集成模塊的固有頻率應區別于其他零部件的工作固有頻率,避免動力模塊內部產生結構共振,從而滿足集成模塊振動試驗的抗振性和整車噪聲-振動-平順性(NVH)性能的要求。

2 集成模塊布置及非標零部件設計

動力系統集成主要由以下模塊組成:電堆組件模塊、空氣子系統模塊、氫氣子系統模塊、冷卻子系統模塊、控制子系統、輔助件模塊(接頭、管路、線束及接插件等)、非標設計的機械集成框架和各零部件支架等。

以集成模塊設計中已確定外形尺寸的電堆(指定某個型號)為例,開展集成模塊化設計。利用CATIA 三維建模軟件裝配體設計功能對集成模塊內部的零部件進行布置設計,根據空間布置進行非標加工件(框架、支架、管路等)的三維建模設計。非標件的三維建模設計與集成模塊內部裝配體布置設計交叉協調進行,需要反復比對分析,直到形成一套集成模塊體積最優化的可行性解決方案。

2. 1 集成模塊裝配體布置設計

采用CATIA 三維建模軟件裝配體功能開展布置設計,集成模塊化布置設計的外觀如圖1 所示,裝配體三維模型如圖2 所示。

2. 2 非標零部件優化設計

2. 2. 1 三維建模優化設計

為了使空間布置結構緊湊,減小布置長度方向的尺寸,四通接頭采用橫向90°交叉設計,這能夠滿足布置包絡空間的需求,如圖3 所示。為避免安裝空間干涉,以及兼顧管路加工制造可行性工藝,曲形管路設計如圖4 所示。管路連接變徑應盡可能緩慢以減少流體阻力,兼顧避免布置空間與其他物件干涉,且便于工藝制造。連接變徑管路設計如圖5 所示。

2. 2. 2 結構強度及制造工藝設計

結合集成模塊內部裝配體空間布置及非標零部件三維建模設計,確定非標零部件的設計尺寸及形狀,設計并計算非標件機械的結構強度和剛度,選擇合適的工程材料,編寫非標件加工工藝流程,為非標件設計和加工制造提供方案。

3 強度與模態仿真分析

為滿足動力系統集成模塊設計的性能要求,按照電動汽車相關設計標準,對集成模塊進行承載能力和模態的仿真分析,以保證模塊在各種工況下的可靠性、安全性及抗振性,并通過仿真分析判斷前期設計方案的合理性,提出優化設計方案。

3. 1 集成模塊有限元建模

3. 1. 1 建模說明

將集成模塊結構的有限元模型由三維建模軟件CATIA 格式轉換為STP 格式,并輸入到HYPERMESH 有限元分析軟件中,經過幾何清理后進行有限元單元劃分。考慮到每個零件的特征區別,本模型針對整體框架及各零件安裝支架采用殼體單元,針對電堆模組采用實體單元,針對其他零件采用質量單元,進行建模分析。

3. 1. 2 材料參數

框架及零件安裝支架為Q 235 材料,屈服強度為235 MPa,采用剛性結構賦密度的方式對膜加濕器、電堆、中冷器、正溫度系數(PTC)熱敏電阻、壓縮機和背壓閥進行分析,具體參數如表1 所示。

3. 1. 3 確定約束條件

該動力系統集成模塊通過兩端4 個支架螺栓固定在外部框架上,將6 個減振墊放置在外部框架中,通過4 個螺栓約束6 個方向的自由度,通過6 個減振墊約束z 軸旋轉、x 軸旋轉、y 軸旋轉3 個自由度。

3. 1. 4 施加載荷

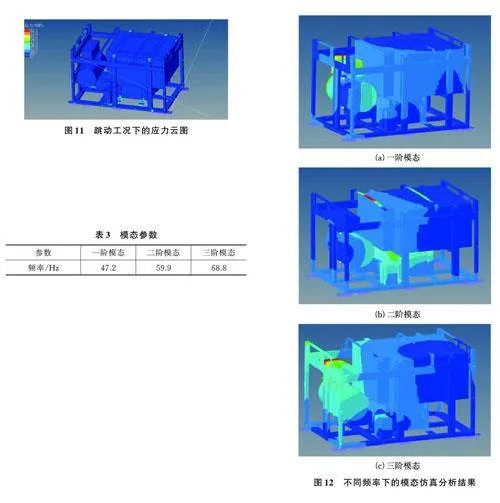

根據電動汽車相關標準要求施加載荷,參數如表2 所示。其中,g 表示重力加速度。

3. 2 強度及位移仿真分析

制動工況下的位移云圖及應力云圖分別如圖6和圖7 所示。通過有限元仿真分析,制動工況下集成模塊的最大位移量為0.56 mm,最大應力為37.6MPa,其位于PTC 熱敏電阻安裝支架折彎處。

轉彎工況下的位移云圖及應力云圖分別如圖8和圖9 所示。通過有限元仿真分析,轉彎工況下集成模塊的最大位移量為0.30 mm,最大應力為26.7 MPa。

跳動工況下位移云圖及應力云圖分別如圖10和圖11 所示。通過有限元仿真分析,跳動工況下集成模塊的最大位移量為1.07 mm,最大應力為76.6 MPa,其處于PTC 熱敏電阻安裝支架折彎處。

綜上有限元仿真分析結果,在跳動、轉彎和制動工況下所設計的動力系統集成模塊最大應力均小于所選材料的屈服極限,滿足強度設計要求。

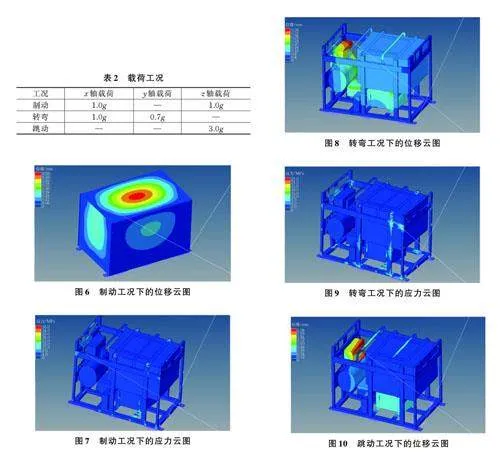

3. 3 自由模態仿真分析

針對集成模塊所建模型進行自由模態分析,去除局部模態,得到前三階模態參數,如表3 所示。不同頻率下的模態仿真分析結果如圖12 所示。

查閱文獻資料可知,電動汽車的激振頻率在30 Hz 以下[5]。模態仿真分析結果表明,集成模塊的固有頻率與車輛的激振固有頻率錯開,設計滿足試驗抗振性要求。

4 裝配工藝流程編寫

裝配工藝流程的分析編寫貫穿于集成模塊的整個設計、制造和組裝過程。集成模塊裝配工藝流程首先要滿足設計性能要求,其外形截面形狀應易于安裝連接和裝拆,同時需要充分考慮安裝非標件(包括安裝支架、管路、管路接頭及電氣接插件接頭等),以及連接方式(包括可拆卸的螺栓連接和不可拆卸的焊接、鉚接)的便利性。

在集成模塊三維建模布置設計過程中,通過虛擬裝配進行試裝配分析,不斷調整優化設計布置,為集成模塊裝配工藝流程的編寫提供依據。根據生產制造和組裝過程中遇到的加工制造及裝配問題,可通過設計輔助工裝夾具和優化裝配順序,逐步完善改進裝配工藝流程。

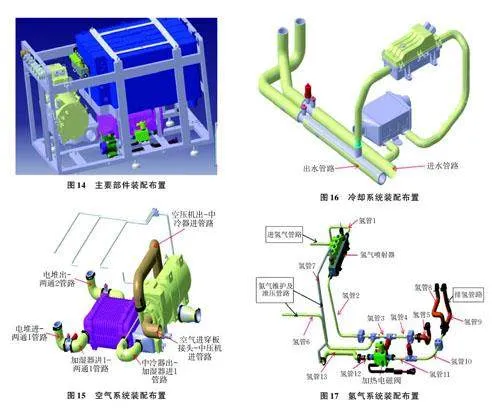

如圖13 所示,借鑒某款燃料電池汽車動力系統集成模塊化設計裝配工藝流程圖(不考慮蓋板),進行本項目的裝配工藝設計。所設計編寫的集成模塊工藝流程卡片可用于指導集成模塊的裝配,以及驗證工藝流程的可行性和合理性。底層膜增濕器、中冷器、背壓閥、空壓機、電堆模組及支架等主要部件的裝配布置如圖14 所示。空氣系統的管路、接頭等裝配布置如圖15 所示。冷卻系統模塊零部件及管路裝配布置如圖16 所示。氫氣系統及氮氣排氣管路等裝配布置如圖17 所示。組裝完成后的模塊三維模型圖如圖18 所示。

5 結語

本文針對一款燃料電池汽車動力系統,提出了集成模塊化的設計思想,并進行設計需求分析;利用CATIA 三維建模軟件進行集成模塊化布置及非標零部件設計;對集成模塊開展了強度和模態仿真分析,并驗證設計是否滿足要求;在三維模型集成模塊內根據虛擬裝配的可行性分析,指導編寫了裝配工藝流程。本研究從產品開發的整體設計、制造及組裝過程中總結出一套適用于動力系統高集成度模塊化設計的可行性開發流程,可為加快推動燃料電池汽車示范應用和市場化推廣提供設計范例和理論依據。

參考文獻

[ 1 ] 冷如波,周慶偉,凌天鈞,等. 燃料電池汽車動力系統集成及框架設計[J]. 上海汽車,2009(9):2-5.

[ 2 ] 翟雙. 國產化車用燃料電池動力系統的研發方向[J]. 汽車安全與節能學報, 2015, 6(3):286-290.

[ 3 ] 周慶偉,王燕文. 燃料電池汽車動力系統模塊化集成設計探討[J]. 上海汽車,2017(7):3-8,18.

[ 4] 彭業紅. 一種汽車增程器裝置:ZL 201720010272.9[P].2017-07-28.

[ 5 ] 錢利勤,伊亞輝,楊彥博,等. 車載電池包殼體力學性能分析與輕量化設計[J]. 同濟大學學報(自然科學版),2021,49(增刊1):260-267.