多變載荷工況下純電動重卡再生制動的設計與優化

摘要:重卡在行駛時因載荷和路況復雜,驅動力和制動力變化幅值較大,其再生制動影響到車輛的制動安全和整車能耗。針對單一回饋功率的再生制動設計在實際應用中會導致頻繁切換檔位或無法獲得有效的制動扭矩和能量回饋的問題,指出單級能量回饋管理的弊端,提出了解決方案。在多變載荷和工況下,純電動重卡采用該方案可在滿足客戶使用感知舒適性的前提下,利用制動回饋能量來降低整車能耗,提高能量回收率。在實際應用中,多變載荷和起伏路況下再生制動時不會因機械式自動變速箱(AMT)頻繁換檔而竄動,同等條件下整車工況能耗從2.25( kW·h)/km降低到1.79( kW·h)/km。

關鍵詞:純電動重卡;能量管理;再生制動;多變載荷;多級回饋制動

0 前言

商用車是落實汽車和交通領域“碳減排”目標的關鍵一環。據統計,我國每年汽車運行產生的碳排放量超過9 億t,在交通碳排放中占比超過85%。商用車雖然僅占汽車保有量的12%,但是其碳排放貢獻率卻超過55%。據預測,到2060 年,商用車保有量將從目前的3 100 萬輛增長至4 000 萬~5 200萬輛[1]。電動重卡的推廣應用為推動交通運輸行業實現“碳中和”目標提供了一種解決方案。

目前,重卡電動化主要是通過充電、換電等純電動技術路線在區域范圍內進行推廣使用。純電動重卡的主要使用場景是中短途運輸,這些場景主要集中在礦山、鋼鐵廠、碼頭等地,車輛類型為牽引車或自卸車。由于純電動重卡載荷變化較大,通常采用多檔位變速的方式來實現驅動扭矩和電機高效區的匹配。當前,純電動重卡多采用電機與機械式自動變速箱(AMT)一體式中央驅動的方式來匹配整車動力驅動系統,常見的純電動重卡驅動系統如圖1 所示。

純電動重卡因載質量大,在再生制動過程中能夠提供較大的行駛動能,下行坡路時可提供較大的勢能,這些能量構成了再生制動能量的基礎。在部分空載上坡、重載下坡的極限工況下,純電動重卡甚至可以實現往返路程綜合能耗為零。基于以上特征,純電動重卡在重載下坡的實際應用場景中得到了迅速推廣。在純電動重卡的開發設計中,再生制動的管理是其能量管理的重要組成部分。

眾多學者針對電動車的回饋制動原理及優化開展了研究。邵鴻佳[2]對新能源汽車制動能量回收控制的基本原理、永磁同步電機的制動能量回收控制系統設計和新能源汽車制動能量回收模糊控制策略進行了研究。郭金剛等[3]通過分析得出制動強度對制動能量回收效果影響較大,通過制動強度最優控制策略實現了制動單次工況能量回收的最優化。靳立強等[4]考慮到動力電池荷電量(SOC)和制動強度對電機再生制動力矩的影響,設計了雙輸入單輸出的模糊控制策略,以提高再生制動能量回收率。曾小華等[5]提出了基于電機回饋轉矩曲線的串聯制動控制策略,該策略可降低油耗并提高能量回收率。為了提高制動能量回收率,王善超等[6]研究提出了通過串聯制動能量回饋策略,在新歐洲行駛循環(NEDC)工況下,使該款車的制動能量回收率提高了8%。

然而,純電動重卡載質量變化大,在起伏路況下,相同的制動回饋功率在滿載和空載時,制動產生的制動加速度差異明顯,導致制動忽大忽小,給駕乘人員帶來極差的駕乘體驗。若制動感知功率滿足滿載情況,車輛空載時制動則會過強;若基于空載設置制動回饋功率,車輛滿載時回饋制動感知就會較弱,且不利于能量回收。以往的研究均基于單一傳動比電驅動系統開展,與車輛驅動檔位并無關聯。純電動重卡配置了多檔AMT 的動力傳動系統,這使得其在AMT 換檔控制策略、制動扭矩分配、電機回饋制動功率、整車制動回饋功率的匹配方面更加復雜。以往研究的單一制動功率檔位優化控制策略無法與配置AMT 的電驅動系統進行匹配,在實際應用中也無法獲得較好的制動效能和能量回收率。

本文以一款49 t 純電動重卡為研究對象,分析整車在空載和滿載、水平道路和重載下坡道路行駛等不同工況下的制動功率需求和再生制動功率邊界值。圍繞實際運行中出現的現象,制定出多檔回饋制動功率檔位與AMT 換檔策略相匹配的再生制動扭矩控制策略,優化再生制動駕駛感知和性能,解決實際應用中所遇到的問題,以達到改善駕駛性能、延長機械制動系統零部件壽命、提高制動回饋能量回收率和降低整車能耗等目的。

1 純電動重卡再生制動參數設計

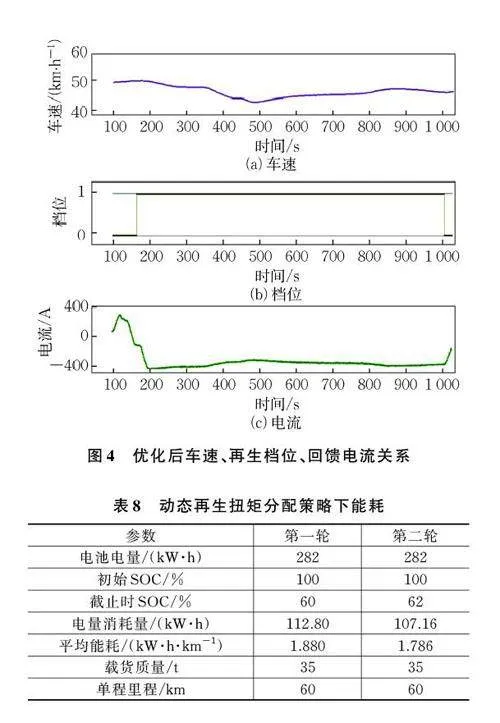

為了獲取最大的回饋制動性能,在設計回饋功率扭矩時,通常會依據最大減速度需求、當前轉速下電機最大制動功率、車橋最大可使用回饋扭矩進行設定。本文所研究的純電動重卡行駛于起伏路況時,滿載質量可達49 t,空載質量為12 t,在相同的制動回饋功率下,滿載和空載時制動產生的制動加速度差異顯著,導致制動忽大忽小,給駕乘人員帶來極差的制動體驗。本文研究的純電動重卡牽引車基本配置見表1。

本文圍繞實際應用中遇到的重載下坡、AMT頻繁換檔和回饋制動能量回收率低的問題開展分析,并提出相應的優化方案。

1. 1 基于最大減速度的再生制動邊界功率計算

依據車輛常用車速,以50 km/h 車速為例,在水平路面產生-0.05g(g 為重力加速度)加速度需求的制動功率為285 kW。在空載和滿載工況下,不同坡度及載重維持50 km/h 下坡車速所需的制動功率見表2。由表2 可以看出:當車輛車速為50 km/h 時,在空載平坡和滿載大坡這2 種工況下,制動需求功率的差值為471 kW。

1. 2 基于電機能力計算整車回饋能力

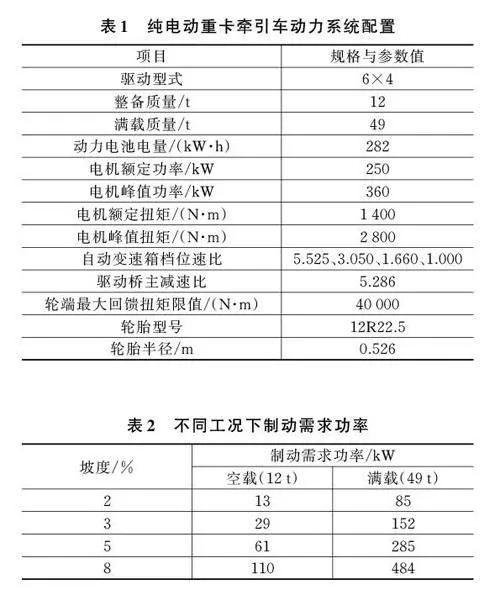

再生制動時,整車慣量通過車橋變速箱傳動到驅動電機端。電機的性能決定了其可使用的最大扭矩。以電機轉速為2 200 r/min 為例,電機在變速箱各檔位下所能夠使用的整車最大輪端回饋扭矩能力見表3。為了便于研究,在不影響結論的情況下,本文分析計算時將齒輪傳遞效率按100% 計算,結果數值取整數。

1. 3 基于驅動橋最大回饋扭矩的再生限制限值

整車慣量通過車橋主減速齒輪旋轉轉換為扭矩傳遞給ATM,并最終傳遞給電機形成發電扭矩。由于車橋主減速器螺旋傘齒輪齒背的反向扭矩存在一定的限制(一般為正向最大驅動扭矩的30%),以驅動橋最大可承受限值為基礎,按制動回饋深度的不同進行5 檔分配。在電機轉速為2 200 r/min且不區分AMT 檔位時,整車依據驅動橋端可承受的制動反拖扭矩見表4。

2 純電動重卡再生制動問題及分析

為了獲得最大的回饋效果,并確保車橋主減速齒輪的使用安全,一般采用表4 中車橋可提供的反拖機械扭矩作為回饋扭矩設計邊界。在確定輪端扭矩設計邊界后,針對不同的AMT 檔位,將其轉換為電機轉速,進而獲得電機回饋功率,最終形成再生制動能量。

2. 1 再生制動時檔位頻繁切換

當系統采用車橋可承受的最大可回饋扭矩限值時,若車速為50 km/h 且車輛AMT 處于4 檔下坡,駕駛員為維持平穩駕駛性能,習慣使用1 檔再生制動。在此情況下,按車橋最大反拖扭矩控制,車輛會大幅減速,其減速程度強于駕駛員預期,致使駕駛員頻繁切換制動和驅動模式。在此行駛過程中,車輛對應的再生制動檔位和車速的對應關系如圖2 所示。從圖2 可以看出:由于制動扭矩過大,車速快速降低,因為車輛制動超出駕駛員預期,駕駛員松開制動后車速快速回升,需要駕駛員頻繁制動。

該工況下,再生制動回饋電流跟隨再生制動檔位開關變化,電機回饋電流處于斷續狀態。具體車速、再生制動檔位和回饋電流隨時間的變化曲線如圖3 所示。從圖3 可以看出:由于再生制動頻繁地開啟和關閉,使得電機制動回饋電流呈現斷斷續續的狀態。在車輛駕駛過程中,會明顯感知到車輛車速忽高忽低,再生制動忽有忽無,這是一種極差的駕駛感受。

2. 2 回饋制動控制扭矩大于整車可以提供的扭矩

當系統采用車橋端單一可承受的最大回饋扭矩限值時,對于車輛全速域區間內,存在多個檔位控制扭矩遠大于車輛動力系統能力的情況。當車輛處于滿載且以50 km/h 的速度行駛時,車輛可提供的實際回饋扭矩見表5。

2. 3 單一限值再生制動扭矩分配策略下能耗

在實際行駛過程中,采用單一最大限值回饋策略的車輛實際行駛工況下的能耗統計見表6。

3 純電動重卡再生制動優化措施及效果

整車采用單一最大限值分級車輛,數據分析發現,由于車輛受到較大的制動回饋扭矩,其減速度超出駕駛員的行駛預期,駕駛員撤銷制動控制后,車輛速度再次提升,如此反復。雖然單點工況下的制動扭矩有所提升,但卻導致回饋制動不連貫,電機無法處于持續回收工況,使得整車回收效果低、制動損耗高,同時整車能耗也較高。

為了解決以上難點,整車回饋制動在最大制動需求、整車可提供制動回饋扭矩、整車當前車速下回饋最大電功率所需扭矩之間進行動態分配調控,以維持整車平穩的制動性能、平穩的車速和連續的回饋功率。

3. 1 動態限值分級設計

以驅動橋可承受的最大回饋限值為基礎,在考慮制動安全、穩定AMT 檔位和車速情況下,實時計算車輛當前能夠提供的最大制動扭矩,制定最優再生制動扭矩限值。在電機轉速為2 200 r/min 時動態限值再生扭矩分配見表7。

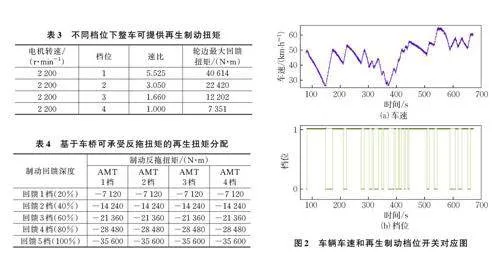

3. 2 優化后的再生制動車速和曲線

優化后,車速、再生制動、回饋電流隨時間的變化曲線如圖4 所示。由圖4 可以看出:再生制動車速平穩,再生制動工況平穩,電機持續發電,再生電流持續,可以獲得良好的駕駛性能和能量回饋。

采用優化后的控制策略,同一車輛在同等行駛工況下整車工況能耗情況見表8。

為解決因車輛每次裝載量不同,以及整車在不同載重量下于不同坡度道路制動的問題,整車設計提供了從1 檔到5 檔的再生制動回饋檔位選擇,以此滿足不同場景的需求。

4 結語

最大動態限值再生扭矩分配能夠對整車當前再生制動的最大能力進行實時動態分配,可有效避免當整車處于高檔位時,因再生制動處于AMT 檔位處于1 檔而產生過大加速度的情況,從而改善了AMT 檔位處于2 檔、3 檔、4 檔時的駕駛性能,提升了客戶的駕乘體驗。此外,這種方式還能延長制動關鍵部件的更換周期,降低車輛使用成本。同時,得益于充分有效的再生制動,該款純電動重卡的工況能耗從2.25( kW·h)/km降低到1.79( kW·h)/km。

通過動態自動調節回饋功率的電動重卡回收制動能量優化策略,不僅兼顧了制動安全和駕乘舒適性,提高了電動重卡的能量回收率,而且還解決了不同載荷下整車駕駛性能一致性的行業難點。本方案在實踐應用中,提高了電動重卡的制動能量回收率,降低了整車能耗,有利于提升電動重卡在特定使用場景工況下的產品競爭力。

參 考 文 獻

[ 1 ] 中國汽車工程學會. 商用車碳中和技術路線圖1.0[M]. 北京:機械工業出版社,2024.

[ 2 ] 邵鴻佳. 新能源汽車制動能量回收控制策略優化分析[J]. 汽車與新動力, 2022, 5(1):49-51.

[ 3 ] 王善超,韋尚軍,覃記榮,等. 純電動商用車制動能量回收策略研究[J]. 汽車實用技術,2020,11(6):11-14.

[ 4 ] 郭金剛,董昊軒,盛偉輝. 電動汽車再生能量回收最優控制策略[J]. 江蘇大學學報(自然科學版),2018,39(2):132-138.

[ 5 ] 靳立強,孫志祥,王熠. 基于模糊控制的電動輪汽車再生制動能量回收研究[J]. 汽車工程,2017,39(10):1101-1107.

[ 6 ] 曾小華,陳虹旭,宋大鳳,等. 基于電機最優回饋轉矩曲線的制動控制策略[J]. 汽車工程,2021,43(2):162-170.

[ 7 ] 米祥林. 純電動商用車制動能量回收控制策略研究[D]. 北京:北京交通大學,2022.