聯合循環汽輪機中壓缸壁溫下降原因分析及應對策略

摘 要:廣東某聯合循環電廠二期項目自2019年全面投產至今,機組啟動至汽輪機待沖轉前,中壓缸排汽下半內壁金屬溫度均會異常下降,冷態或低溫態啟動時最大溫降幅度達100 ℃,若不加以控制將造成該區域往復處于交變應力中,產生裂紋等,縮短汽機壽命。鑒于此,結合汽輪機結構、系統流程、現場布置等因素,分析造成汽輪機中壓缸排汽下壁溫異常下降的原因并得出最終結論,根據結論提出應對策略。

關鍵詞:汽輪機;運行安全;中壓缸排汽;溫度;驟降

中圖分類號:TK268" " 文獻標志碼:A" " 文章編號:1671-0797(2024)14-0001-05

DOI:10.19514/j.cnki.cn32-1628/tm.2024.14.001

0" " 引言

在雙碳背景下,擁有效率高、污染少、靈活性高、電網調峰性能突出等一系列特點的燃氣-蒸汽聯合循環發電機組成為近年來各地新建能源項目的主要選擇[1]。

廣東惠州LNG電廠二期建設3×460 MW燃氣-蒸汽聯合循環一拖一分軸機組,燃氣輪機是三菱重工的M701F4型,汽輪機為東方汽輪機廠(DTC)制造的三壓再熱雙缸向下排汽抽凝供熱汽輪機,型號為LCC150-13.2/3.0/1.5/566/566,額定負荷150 MW,由于啟停靈活、電網調峰性能突出的特點,通常采用“兩班制”運行,即日開夜停,機組啟動狀態分為熱態、溫態、冷態。項目自2019年全面投產至今,廠內技術骨干通過技術分析和改造解決了眾多設計中存在的缺陷和不足,極大地提高了機組運行安全性和經濟性,但仍存在一些難題至今未能有效解決。

汽輪機作為發電廠主要設備之一,其壽命和運行安全對于發電廠經濟效益和生產安全具有重大意義,目前M701F4聯合循環機組普遍存在機組啟動時汽輪機中壓缸排汽口壁溫下降問題,嚴重威脅機組運行的安全性和經濟性,本文旨在找到此問題的根源并提出應對策略。

1" " 溫降現象

如圖1所示,#4機某次冷態啟動過程中,中壓排汽口下半內壁溫度(后文簡稱“中排下壁溫”)出現兩次明顯的溫度下降,第一次出現在燃機升至暖機負荷且汽輪機未沖轉時,汽機中排下壁溫在30 min內由149 ℃下降至49 ℃,溫降幅度達到100 ℃;第二次下降出現在汽輪機掛閘開始沖轉時,溫降約25 ℃。

查看歷史曲線發現三臺汽輪機啟動時中排下壁溫均存在異常下降現象。不同啟動狀態下,中排下壁溫異常下降幅度有所區別,熱態啟動溫降幅度約20 ℃,隨著啟動狀態的變化直至冷態啟動溫降幅度擴大至100 ℃,溫度下降持續時間約30 min。

綜上所述,可以判斷中排下壁溫驟降并非個例或偶發問題,在排除測點異常問題后,推測可能是有積水或冷凝水進入該區域所致。

2" " 原因分析

第二次中排下壁溫度下降相較于第一次溫降明顯緩和許多,第一次溫降幅度大,對汽輪機的損傷更嚴重,本文將著重分析第一次溫度驟降的原因。

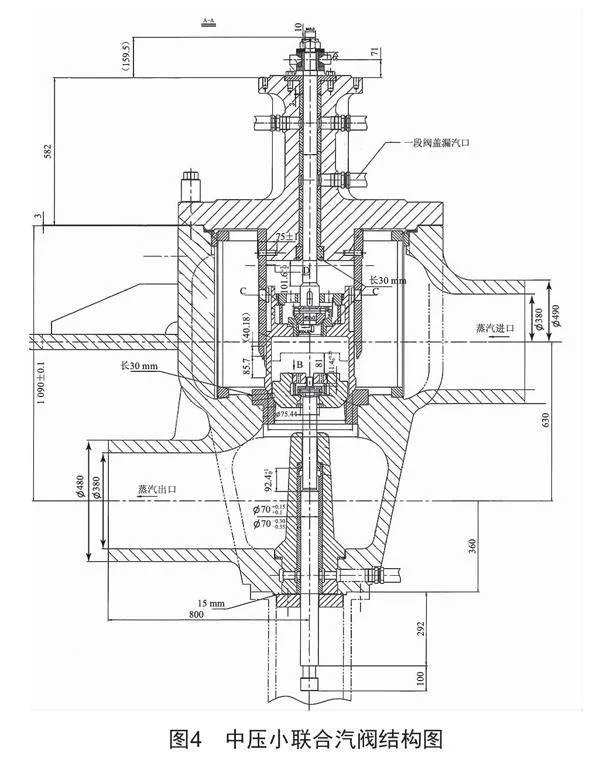

汽輪機高中壓缸剖面結構如圖2所示,中壓進汽管位于中壓缸入口下方,中壓缸為全周進汽,在第五級后設置一抽汽管用于抽汽供熱,最后在中壓缸全周排汽腔室上方為中壓排汽管。此外,圖中接口1和接口2為中壓缸缸體接至外缸疏水,接口3為閥桿漏汽接至中壓排汽缸的接口。中排下壁金屬溫度測點位于中壓缸排汽腔室下壁最低處。

第一次中排下壁溫驟降發生在汽輪機沖轉前,此時燃機處于暖機負荷,汽輪機未掛閘沖轉,各個主汽閥主調閥均處于關閉狀態。

結合上述汽輪機中壓缸結構,推測冷凝水的來源有如下幾種原因:

①汽缸內疏水不合理,停機后有積水殘留;

②軸封蒸汽帶水或在缸內冷凝;

③中壓聯合汽閥內漏,蒸汽從中壓進汽管進入后凝結;

④中壓缸抽汽口下方疏水管倒流進入;

⑤高中壓缸外缸疏水(接口2)倒流進入;

⑥閥桿漏汽管(接口3)流入。

2.1" " 原因①分析

查看各機組多次冷態啟動前上一次停機后汽缸各個測點溫度變化趨勢圖,停機后汽缸內各點溫度均緩慢下降,直至機組送軸封蒸汽前無突降,說明沒有冷凝水流入汽輪機中壓缸內使溫度突降。機組在啟動前凝汽器已抽真空,中排下壁溫呈現上漲趨勢,無突降現象,中壓缸內為負壓狀態且與凝汽器壓力相同,對應飽和溫度約為39.0 ℃。

三臺機分別取近期某次冷態啟動前中壓缸溫狀態,如表1所示,中壓排汽口下半內壁金屬溫度遠高于飽和溫度,缸內各區域最低壁溫也遠高于飽和溫度,說明缸內不存在積水。

2.2" " 原因②分析

查看#4機冷態啟動前送軸封后的溫度變化趨勢歷史曲線,中排下壁溫僅在送軸封初期有15 ℃小幅度下降,隨后軸封供汽維持溫度215 ℃,壓力40 kPa,中排下壁溫保持上漲,直至機組啟動前已漲至149.0 ℃,未出現溫度突降,軸封供汽和中排下壁溫已遠超飽和溫度,由此判斷軸封蒸汽無帶水或冷凝情況。

2.3" " 原因③分析

假若有蒸汽從中壓進汽管進入中壓缸,必然也會造成進汽口壁溫變化,但通過查看不同機組不同時間冷態啟動的歷史曲線得知,從機組啟動到沖轉前,中壓缸進汽口上下內壁溫均無明顯變化,且三臺汽輪機均出現閥門內漏的可能性比較低,故排除中壓聯合汽閥內漏導致冷汽由中壓進汽管進入的可能性。

2.4" " 原因④分析

如圖2所示,中壓缸五級有一抽汽口,在中壓缸抽汽口下方管道設有一組疏水接至疏水集管二。

若在暖機初期鍋爐起壓后,大量冷蒸汽和部分不凝結氣體經主汽管道疏水管排入凝汽器疏水擴容器內導致疏水擴容器內壓力升高,而中壓缸內負壓和凝汽器負壓相當,則有可能形成壓差為冷蒸汽經疏水管倒流入中壓缸提供動力,中壓缸抽汽口下方管道疏水閥在啟機時保持打開狀態,故此處存在倒流的可能性。

為驗證上述可能,查看#4機近期某次冷態啟動過程相關參數變化情況如下:機組啟動前中壓缸抽汽口下方管道疏水管后溫度約為21 ℃,無明顯變化趨勢,疏水集管二溫度約150 ℃,呈緩慢下降趨勢(輔汽暖管打開部分疏水閥導致疏水集管二溫度較高,輔汽疏水閥關閉后溫度下降),中排下壁溫出現驟降時疏水集管二溫度下降速率有明顯提高,同時中壓缸抽汽口下方疏水管后溫度開始出現升高趨勢,說明有擾動導致溫度場發生變化,故推測可能有蒸汽或不凝結氣體倒流或中壓缸內有蒸汽從疏水管流出,引起疏水集管二溫度下降速率增加以及中壓缸抽汽口下方疏水管后溫度升高。

某次#4機冷態啟動時進行相關試驗,在燃機并網后關閉中壓缸抽汽口下方管道疏水閥,發現在同一啟動節點中排下壁溫仍出現了相同幅度下降,因此,排除中壓缸抽汽口下方疏水管倒流引起中排下壁溫驟降的可能。

2.5" " 原因⑤分析

高中壓缸外缸疏水接至凝汽器疏水擴容器,與原因④原理相同,當鍋爐汽包起壓后大量冷蒸汽夾雜部分不凝結氣體進入疏水擴容器從而使疏水擴容器內壓力升高,與汽輪機汽缸形成壓差導致疏水不暢甚至出現冷汽逆流的情況,冷汽從接口2進入中排下壁致使溫度驟降。

與原因④中現象類似,在中排下壁溫出現突降前高中壓外缸疏水管溫度有明顯的突然上升,表明存在蒸汽流過疏水管,在汽缸進汽前,蒸汽來源有兩種可能性:1)高中壓外缸疏水管蒸汽倒流;2)從其他地方進入的蒸汽經高中壓缸疏水口(接口2)進入外缸疏水管引起溫度上升。

某次#4機低溫態啟動時,進行如下試驗:在燃機啟動至并網前,關閉高中壓外缸疏水閥,當燃機啟動至3 000 r/min后,中排下壁溫開始迅速下降,與過往冷態啟動趨勢一致,溫降幅度也相差無幾,故可確認,該疏水閥關閉時,中排下壁溫仍會出現下降。因此,排除疏擴冷水冷汽倒吸造成中排下壁溫下降的可能。

2.6" " 原因⑥分析

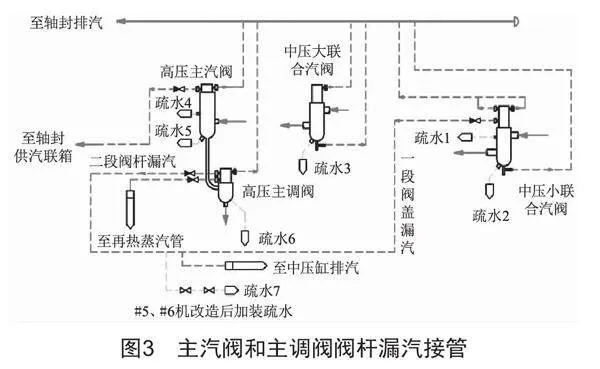

主蒸汽截止閥和調節閥閥桿漏汽接管如圖3所示,高壓調節閥第二段閥桿漏汽和中壓小聯合汽閥閥蓋第一段漏汽匯集后接入中排,即接口3接入,兩段漏汽管道均有較長距離的水平布置,此前我廠經過技術分析認為冷源來自高壓調節閥第二段閥桿漏汽管積水,因此在#5機和#6機高壓調閥閥桿第二段漏汽管加裝了一處疏水口,即圖3中疏水7,#4機暫未改造。

高壓調節閥位于高壓主調閥之后,當高壓主汽閥存在內漏時才可能有蒸汽從高壓主調閥閥桿漏汽管進入中壓缸,三臺機組高壓主汽閥同時存在內漏的可能性較低,且#5機和#6機疏水改造后每次冷態啟動前都會打開高壓主調閥閥桿漏汽管疏水一、二次閥進行疏水,直至汽輪機3 000 r/min并網前關閉,經過多次啟機驗證此疏水操作對中排下壁溫驟降的改善并不明顯,中排下壁溫在冷態啟動時仍有接近100 ℃溫降,故本文認為冷汽來自高壓調節閥第二段閥桿漏汽管積水并非主要原因。

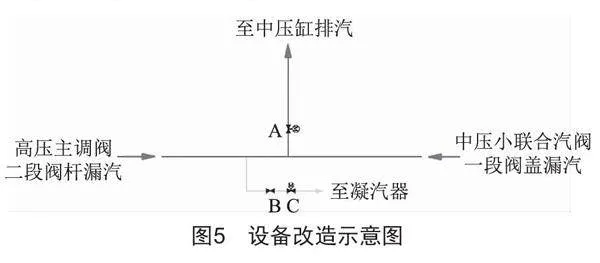

中壓小聯合汽閥結構如圖4所示,閥蓋第一段漏汽口位于閥前,與主蒸汽管道直接相連,中壓主蒸汽可以由閥門漏汽口直接進入中壓缸。在機組啟動過程中,中壓主蒸汽壓力在壁溫驟降前5 min從0開始迅速起壓,驟降前2 min中壓主蒸汽壓力達到0.2 MPa,此時中壓小聯合汽閥上閥座疏水即圖3中疏水1打開,接下來的2 min內中壓壓力由0.2 MPa快速上漲至1.5 MPa,而中排下壁溫在此時出現大幅下降。

結合上述現象及分析得出如下推論:機組長時間停運閥體冷卻后中壓小聯合汽閥閥座和閥蓋漏汽管水平段內存在一定量積水,且機組冷態啟動時閥體溫度較低,所以鍋爐一旦產生蒸汽進入閥門腔室,即會在腔室壁面及管道表面發生凝結換熱[2],形成凝結水,當機組并網前后中壓蒸汽壓力快速上漲,對應飽和溫度快速上漲,冷凝換熱加劇,由此產生了較多的凝結水,中壓主蒸汽攜帶著積水和閥體壁面的冷凝水從中壓小聯合汽閥閥蓋第一段漏汽管進入中排下壁造成中排下壁溫驟降。

#5、#6機組打開了閥桿漏汽管疏水仍出現溫度驟降的原因可能是主蒸汽壓力快速上漲時大量汽水和不凝結氣體進入疏水擴容器,導致疏水擴容器和中壓缸存在一定的壓差造成疏水不暢,且疏水管管徑較小,無法及時將管道內所有汽水排至疏水擴容器,相對而言中壓缸內真空度更高,所以大部分汽水仍進入中排下壁處,最后經高中壓外缸疏水流出,同時對中壓缸抽汽管下方疏水產生了一定的擾動,故導致沖轉前高中壓缸外缸疏水管和中壓缸抽汽管下方疏水管溫度場發生變化。

在查看#5機組近期大修后第一次啟動過程時發現,啟動過程中中排下壁溫僅下降28 ℃,推測由于檢修時拆檢了閥門和管道,清除了積水,僅受到冷凝水影響,所以溫度下降幅度較小。由此判斷造成中排下壁溫驟降的主要原因是閥座、管道等積水和閥壁冷凝水。

3" " 結論

1)汽輪機在啟動前中壓缸內溫度遠高于飽和溫度,排除缸內存在積水的可能性。

2)軸封蒸汽初期溫度較低,確有造成中排下壁溫輕微下降,但后續軸封溫度遠高于飽和溫度,故不存在軸封帶水或冷凝的情況。

3)三臺機組主汽閥門均內漏可能性較低,且在汽輪機進汽前中壓缸進汽口壁溫無明顯變化,排除閥門內漏,蒸汽進入中壓缸的可能性。

4)中排下壁溫驟降前中壓缸抽汽口下方疏水管和高中壓缸外缸疏水管溫度有明顯上漲,說明流場發生了變化引起溫度變化,蒸汽起壓時大量冷汽和不凝結氣體排入疏水擴容器可能導致疏水擴容器與中壓缸存在一定差壓,推動蒸汽從中壓缸抽汽口下方疏水管或高中壓外缸疏水倒流進入缸內。在相關啟機試驗中分別關閉中壓缸抽汽口下方疏水閥和高中壓外缸疏水閥,結果中排下壁溫仍出現驟降,表明中排下壁溫驟降原因并非疏水管倒流,疏水管溫度變化也可能是缸內有蒸汽經疏水管流出。

5)機組長時間停運后中壓小聯合汽閥閥座和閥蓋漏汽管水平段內存在積水,啟動過程中中壓蒸汽壓力快速上漲,在閥壁遇冷產生凝結水,最后中壓主蒸汽攜帶著積水和閥體壁面的冷凝水從中壓小聯合汽閥閥蓋第一段漏汽管進入中排下壁造成中排下壁溫驟降,進入中壓缸內的水汽經高中壓缸疏水管和中壓缸抽汽口下方疏水管流出,從而引起疏水管溫度明顯上漲。

4" " 應對策略

當機組尤其是大容量的調峰機組投入運行后,由于電網晝夜負荷變動幅度增大,故鋼的高溫持久塑性差,鋼的脆性傾向增加,致使汽缸體容易產生熱疲勞裂紋[3]。若汽輪機中排下壁長期處于惡劣的溫度條件下將加劇裂紋產生,縮短汽輪機的使用壽命,嚴重影響機組安全性和生產效益[4],因此,必須盡快采取有效的控制措施解決啟機時積水進入中壓缸的問題。針對以上結論提出如下應對策略:

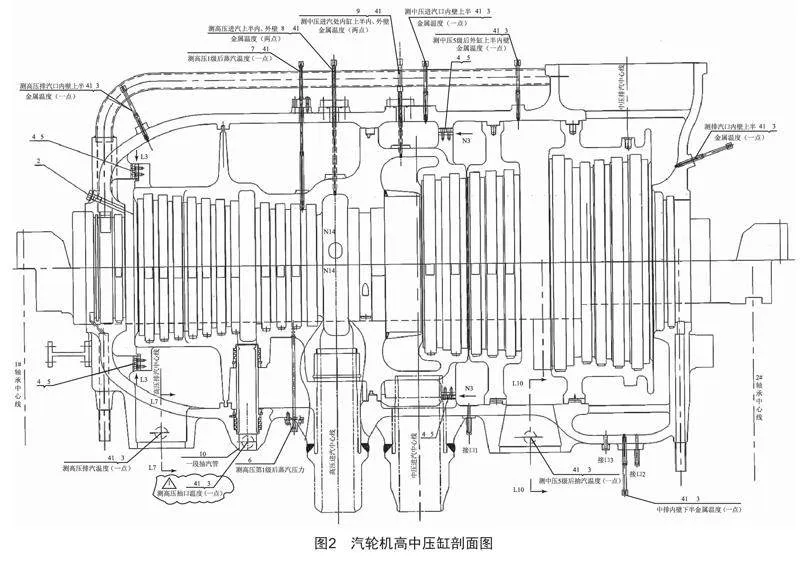

1)設備改造策略:如圖5所示,在主汽閥門漏汽管至中壓缸的管道上加裝電動閥A,在疏水管上設置手動閥B和電動閥C,適當調整中壓小聯合汽閥漏汽管坡度使積水更容易排出。

2)運行策略:(1)保持疏水管上手動閥B在常開狀態;(2)當機組停運后關閉電動閥A,打開電動閥C,切換至疏水模式將管道內殘留積水排盡;(3)汽輪機沖轉至3 000 r/min時打開電動閥A,關閉電動閥C,切換至正常運行模式。

[參考文獻]

[1] 丁陽俊.汽輪機啟動過程優化研究[D].杭州:浙江大學,2013.

[2] 陳永照,黃威,王宇翔,等.大型汽輪機高壓進汽閥啟動過程換熱規律研究[J].動力工程學報,2014,34(4):275-279.

[3] 段嘉光.消除鉻鉬釩鋼鑄件裂紋方法的研究[J].發電設備,1987(6):13-17.

[4] 史進淵,李軍,劉霞,等.我國大型汽輪機技術研究進展與展望[J].動力工程學報,2022,42(6):498-506.

收稿日期:2024-03-25

作者簡介:周杰峰(1994—),男,廣東惠州人,熱動助理工程師,研究方向:能源與動力工程。