高速電子噴膠技術在包裝行業替代輥膠技術的應用

[關鍵詞]電子噴膠;輥膠;噴槍;降本

隨著包裝行業的不斷發展,糊盒包裝上膠的性能和效率也日益受到關注。傳統的輥膠技術雖然成熟,但存在一些局限性,如精度低、浪費嚴重、易產生氣泡、影響環境以及高速運行時甩膠等問題。近年來,高速電子噴膠技術作為一種新興的上膠方式,逐漸在包裝行業中得到應用。文章將對高速電子噴膠技術進行深入研究,通過對現場高速電子噴膠替換輥膠技術成功案例分析,體現了高速電子噴膠技術的優越性。

1 糊盒機高速電子噴膠技術與輥膠技術的比較

1.1 傳統輥膠

傳統輥膠應用已經有100多年歷史,但其屬于開放式的應用,在高速下飛濺的膠水對設備和產品會造成污染,同時需要頻繁的停機并進行清潔,且停機時膠水易變質。對輥膠系統進行的日常清潔會產生大量廢水,同時必須對產生的廢水進行專業的處理,導致后期運維成本增加。

1.2 高速電子噴膠

高速電子噴膠系統采用從下往上的噴膠方式,解決了甩膠問題,大幅降低了后期的運維成本。高速電子噴膠可采取噴點或噴線段的模式進行噴膠,最多可降低約50%的膠水使用量。傳統的輥膠上膠,一般達到200~300m/min就會出現嚴重甩膠情況,必須及時停機并進行清潔,否則無法正常生產。但采用電子噴膠方式,設備最快可以開到600m/min,同時還可提升生產效率,增加產能。

2 方案實施

2.1 高速電子噴膠系統的組成及作用

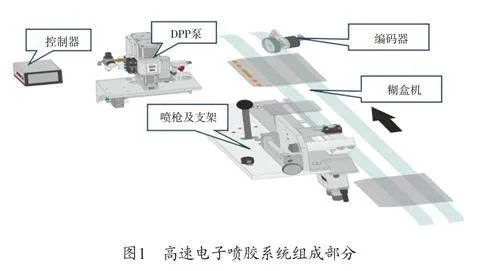

高速電子噴膠系統的組成如圖1所示。

(1)hhs控制器。控制噴槍噴涂膠水、提供噴膠相關參數設置。

(2)P1000高速電子噴槍。噴涂膠水,此噴槍能夠改善膠水拖尾效果。

(3)DPP4雙活塞泵。提供供膠壓力。

(4)編碼器和電眼。采集外部的信號給到控制器。

(5)相關支架。固定噴槍和特制導紙輥保證產品在任何速度下平穩運行。

2.2 主要組成部件原理與參數規格介紹

2.2.1 電子噴槍原理

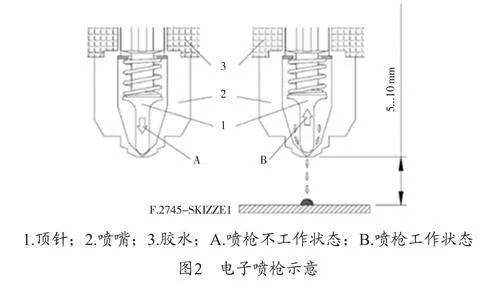

當電子噴槍在待工作狀態下,頂針在彈簧的作用下封閉噴口,膠水無法噴出。當收到噴槍開始信號后,線圈得到一個電流脈沖,產生的電磁力使銜鐵帶動頂針向上運動,噴嘴打開,這樣即可噴膠。當收到噴槍關閉信號,電流脈沖消退,在彈簧力的作用下關閉頂針,膠粘劑的流出也將中斷。電子噴槍示意如圖2所示。

2.2.2 PX1000噴槍技術規格

PX1000噴槍最高頻率750Hz,工作壓力為1~5MPa,噴嘴可選直徑為0.3mm、0.4mm、0.6mm,最佳黏度為1000mPa/s。

2.2.3 控制器介紹

(1)控制器界面簡單,無需輸入參數即可生產,降低了員工學習成本。

(2)控制精度保持在1mm以內。

2.2.4 DPP活塞泵介紹

雙活塞泵在任何速度下,保持膠水壓力穩定,無需調壓裝置,高穩定性,滿足生產需求,維護價格低。

最大輸出壓力2MPa,進氣壓力為0.6~0.7MPa,壓力比為4∶1,最高流量2L/min。

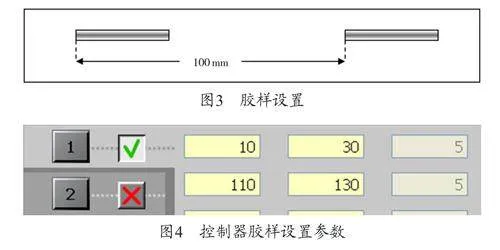

2.3 編碼器分辨率設置

編碼器分辨率指編碼器每轉一圈所輸出的脈沖數。編碼器分辨率的設置,對邊膠噴膠系統運行非常重要。如果編碼器設置不準確,就會導致噴膠不準確。其具體設置方式如下:在控制器上設置兩段膠樣模型,點模式或者線模式均可,每段膠樣的長度可任意設定,但兩段膠樣的起始點比較重要,兩段的起始點最小距離設置為100mm,一般設置成整數值。膠樣設置如圖3所示。控制器膠樣設置參數如圖4所示。

然后測試實際噴出的膠樣中兩段膠樣的起始點的間距,按如下公式計算:測量值/設定值×預設的編碼器分辨率=新的編碼器分辨率。例如,測量的時間噴涂膠樣兩個起始點間距是107mm,設定值是100mm,預設的編碼器分辨率是0.5mm/P。依據公式計算出的新的編碼器分辨率為0.535mm/P。

在控制器上輸入新的編碼器分辨率,重新噴膠并測量,這時兩段膠樣的兩個起始點的間距應為100mm。如果不是,重新計算編碼器分辨率,直到設置和測量值一致即可。需要注意的是,兩個起始點間距越大,就越能提高編碼器分辨率的校對,進而降低產品上起始點間距的測量誤差。

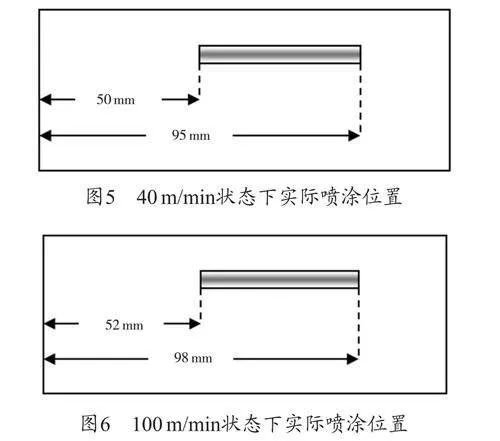

2.4 噴槍補償時間設置

噴槍補償時間也是噴膠準確性的一個重要參數,本次研究在控制器上設定一段膠線,膠樣應至少30mm長,且距離產品邊緣有一定距離,觀察此膠樣在不同速度情況下的偏移情況。首先在速度40m/min情況下低速啟動設備,讓噴槍噴出一段膠線,起始位置50mm,結束位置95mm,長45mm,確保測量值和實際設定值完全一致,如圖5所示。然后提高機器速度至100m/min,重新測量膠樣位置,如圖6所示。

由圖6可知,在100m/min速度下的膠水位置。設備速度提高了60m/min,膠樣的起始點向后偏移了2mm,膠樣結束位置向后偏移了3mm。產生偏移的主要原因如下:設備提速時,沒有時間補償由于電眼觸發造成的機械偏移或者由于重力原因造成的膠水由噴嘴到產品的消耗的時間。產品始終會在膠水到達產品表面時移動一點距離。低速情況下,幾乎看不出這個延遲時間造成的偏移量,但高速時,如果沒有補償時間,這種由于時間延遲造成的偏移就會比較明顯。

通過上述分析得出以下結論:提高補償時間可使膠線位置向前偏移;減小補償時間可使膠線向后偏移。

速度提高了60m/min時,根據計算公式,可算出60m/min=1mm/s,這就意味著機器速度提高60m/min后,噴膠位置每毫秒偏移1mm多。如果可以提前1ms讓噴槍工作,那么膠線位置就會向前偏移1mm,也就意味著更靠近產品邊緣1mm。如果讓噴槍延遲工作1ms,則膠線位置會向后偏移多1mm。增加預設的補償時間,在速度改變60m/min的情況下,膠樣偏移1mm等于補償時間改變1ms。上述設定中,需將噴槍打開補償時間提高2ms,噴槍關閉補償時間提高3ms,從而使膠樣的起點和終點位置向前偏移,更靠近設定位置。

3 安裝調試效果

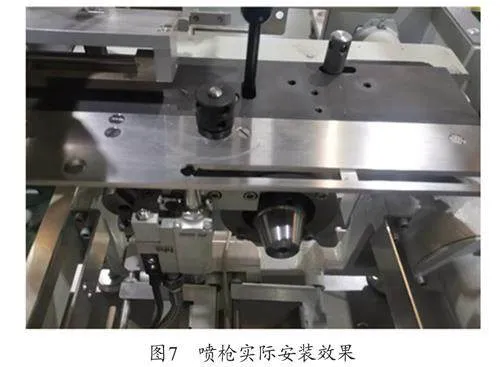

以某藥企包裝廠為例,該包裝廠使用博斯特美龍糊盒機進行生產,其采用輥膠方式進行生產,為了提高生產效率、減小污染,將輥膠替換為高速電子噴膠。將博斯特輥膠糊桶拆除,利用博斯特糊盒機原有孔位將下部噴膠直接進行安裝(圖7),按照設計圖紙安裝控制器、DPP泵,生產膠水型號為漢高公司7362,通過調試,電子噴膠系統可以正常使用,噴膠效果較好,可滿足生產需求,同時提高了產品質量,還加裝了hhs上部膠量監測,能夠剔除有問題的產品,使檢測合格率達到100%。從本次替換效果來看,與傳統輥膠技術相比,高速電子噴膠技術完全可以替代輥膠,并且顯著提高了生產效率和產品質量,降低了生產成本。

4 指標比較

通過對比輥膠技術和高速電子噴膠技術使用前后的效果,經過長期觀察和具體數據對比,得出以下結論。

4.1 膠水使用量對比

使用電子噴膠技術時,通過控制器將噴膠設置成省膠模式,同時因噴膠系統密閉,減少了膠水自然干燥造成的損耗,所以膠水的用膠量通常會減少25%~30%,并且不需要班次結束后沖洗膠盒。

4.2 生產效率提升

噴膠技術能夠顯著提高糊盒效率,通常可提升20%~40%,之前由于輥膠噴膠有甩膠現象,需要不定期停機,使用電子噴膠后,完全可解決此問題,效率得到極大提升。表1為噴膠與輥膠連續生產8h的效率提升對比。

4.3 產品質量改善

采用輥膠上膠技術時,較多產品前后位置會發生內粘現象,但采用電子噴膠方式后,可根據實際需要進行設置,避免了內粘問題,大幅提升了產品質量,同時配置質量檢測系統后,基本可達到產品無缺陷。

4.4 成本節約

4.4.1 膠水節約

電子噴膠系統采用省膠模式膠水可以節約大概25%~30%,如果按照1臺糊盒機每天生產8h計算,每月膠水用量大概在100~200kg,每月可以節省膠水在50kg,每公斤市場價格在30~40元,每月每臺糊盒機膠水可以節省1500~2000元,1年可節省費用1.5萬~2萬元。

4.4.2 廢水成本節約

清洗輥膠膠盤每天產生的廢水大概在10~15L,1個月大概會產生在300~450L廢水,現在市場上處理1t廢水費用大概在8000~12000元。而采用電子噴膠方式,1臺機器大約可節省5000元,一年可節省60000元。如果客戶有10臺糊盒機,那么一年節省費用可為60萬元。

4.5 設備投資與回報期

雖然高速電子噴膠技術初期投資較高,但由于其運行成本低,按照成本節約角度看,通常客戶投資1套設備,可在1~2a內就能收回投資。第3年開始就可以盈利,且按照實際使用15a來計算,大概共計可以節省150萬元。

4.6 應用前景

隨著包裝行業的不斷發展和環保要求的提高,高速電子噴膠技術將會被更多的客戶采用。未來,該技術有望在藥品、化妝品等高端包裝領域發揮更大作用,同時,為客戶帶來更大的收益。

5 結束語

通過對高速電子噴膠技術與輥膠技術的比較分析和實際應用案例的分析,可以得出以下結論:高速電子噴膠技術在包裝行業中具有廣泛的應用前景和巨大的市場潛力。該技術提高了生產效率和產品質量,降低了生產成本,減少了環境污染,同時極大地減少了處理廢水的成本和膠水使用成本。所以鼓勵更多的包裝企業積極采用糊盒機高速電子噴膠技術,推動包裝行業的綠色發展和智能化升級。