基于AB755系列變頻器轉爐傾動主從控制改造

[關鍵詞]AB755系列變頻器;轉爐;傾動系統

鄂鋼煉鋼廠1號轉爐設計容量120t,于2009年投產。轉爐傾動裝置主要由一次減速機、二次減速機、脫圈等組成,采用四點嚙合全懸掛柔性傳動型式,力矩平衡機構為扭力桿裝置。工作特點是低速、重載、大速比、啟動和制動頻繁。傳動系統采用4臺160kW交流電機和4臺320kWAB700S系列變頻器。制動抱閘采用電液推桿。由于AB700S系列變頻器停產,采用AB公司755系列變頻裝置對舊的700S變頻傳動裝置進行升級改造。

1 主要設備選型

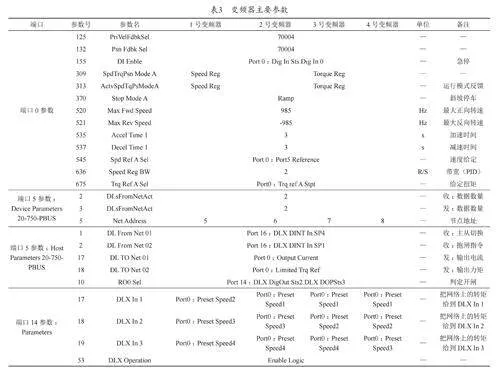

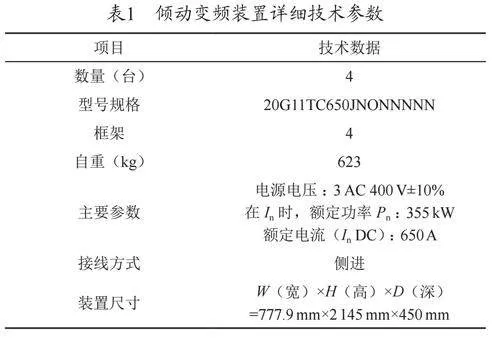

傾動變頻裝置詳細技術參數見表1。傾動傳動系統主要設備選型見表2。

裝置過載能力:10min內最長可承受1min的110%過載;60s內最長可承受3s的150%過載。

2 主要控制策略

2.1 “三用一備”自動切換功能

傾動裝置由4臺電機驅動1臺減速機來實現轉爐±360°運轉,4臺電機及傳動裝置的控制策略如下。

(1)當4臺變頻器都沒有故障時,1號為主機,2號、3號、4號為從機,從機接受主機力矩給定,跟隨主機力矩。

(2)當主機沒有故障,單臺從機發生故障時,自動切掉故障從機,傾動裝置傳動功能不受影響。例如,2號變頻器故障,1號、3號、4號變頻器正常運行。

(3)當1號主機出現故障,自動切換至2號變頻器為主機。當1號、2號都出現故障時,自動切換至3號變頻器為主機。傾動變頻器正常工作臺數不小于3臺可以滿足轉爐傾動全速正常運行。2臺變頻器正常可以滿足傾動系統低速運行。

2.2 同步性

4臺電動機同步啟動、制動及同步運行。轉爐可以作±360°旋轉,變頻器能工作在正向出力、正向制動、反向出力、反向制動4種工作狀態。

3 技術方案

3.1 變頻器負荷分配原理

主機為速度模式,跟隨DP(分散外設)網絡速度指令運行,從機為力矩模式,跟隨主機力矩進行負荷分配。變頻器負荷分配原理如圖1所示。

3.2 變頻器主從切換及負荷分配方法

3.2.1 主從切換控制邏輯

1號、2號、3號變頻器根據DP網絡給定的主從控制字,自動切換主/從控制模式。若為主機,則自動切換至速度模式,跟隨DP網絡給定設定速度以速度環運行。若為從機,則自動切換至力矩模式,跟隨通過以太網傳輸過來的力矩設定以力矩環運行。

3.2.2 力矩傳輸方式

(1)1號變頻器作為主變頻器,將力矩發送到DeviceLogix,通過以太網將數據傳輸到2號變頻器。

(2)2號變頻器根據DP網絡給定的主從控制字,選擇傳輸給3號變頻器的力矩。若1號變頻器為主機,2號變頻器將1號變頻器力矩傳輸給3號變頻器。若2號變頻器為主機,2號變頻器將自身的力矩傳輸給3號變頻器。變頻器主從邏輯判斷如圖2所示。

(3)3號變頻器的力矩傳輸與2號變頻器一樣,根據DP網絡給定的主從控制字來選擇傳輸給4號變頻器的力矩。

3.3 抱閘控制

1號、2號、3號變頻器根據網絡給定的主從控制字,主機發出抱閘控制指令,從機接收。抱閘控制邏輯如下:①開抱閘。主變頻器力矩大于10%;②關抱閘。傾動速度給定為0,且變頻器速度小于200r/min。

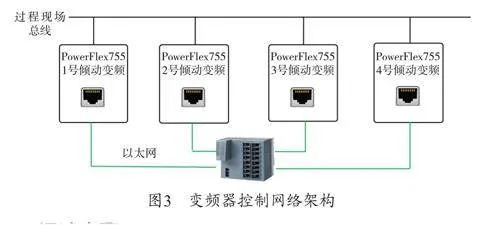

3.4 變頻器控制網絡架構

變頻器控制網絡架構如圖3所示。

4 調試步驟

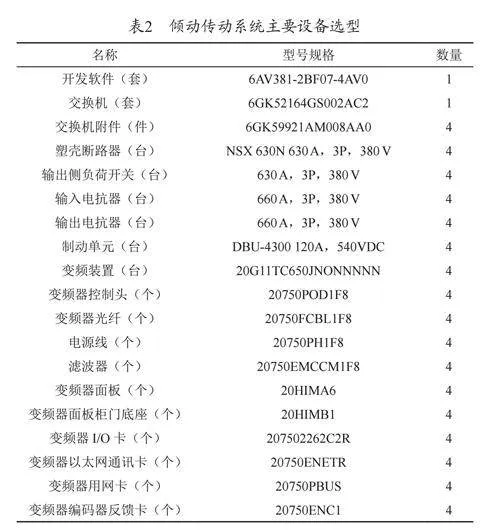

(1)設定4臺傾動變頻器參數,并在負載脫開的情況下做動態自整定。主要參數見表3。

(2)核對PLC與變頻器通信數據控制字、狀態字、給定速度、反饋速度、反饋力矩、主從切換及抱閘。

(3)4臺傾動變頻器在速度模式下由PLC控制啟動停止。當PLC下發啟動和速度命令時,多臺變頻器報警F10108I1OverCurrentWPos(正向過電流)。為方便排查問題,PLC先控制1臺變頻器運行,并用示波器監控速度給定和電流發現PLC給定的速度超限值。排查PLC程序發現,下發的速度高低位轉換異常,修改后速度給定正常,PLC可以正常控制每臺變頻器啟動停止。再用PLC同時控制4臺傾動變頻器,變頻器可以正常運行。

(4)4臺傾動變頻器主從控制測試。1號變頻器做主機運行在速度模式,另外3臺做從機運行在力矩模式,示波器監控4臺傾動變頻器運行狀態正常。模擬從機故障,3臺變頻器可以正常運行。模擬主機故障,主機自動切換功能正常。

(5)轉爐空載測試正常后,爐內加入120t生鐵進行±360°搖爐測試。

5 運行效果

生產過程中對搖爐過程運行曲線進行監視,4臺變頻器速度、力矩、電流同步性較好。現場觀察搖爐過程中啟停、制動平穩。一次減速機在傾動過程中只有輕微的擺動。單臺變頻器故障時自動切換功能正常。

6 結束語

文章通過鄂鋼1號120t基于AB755系列變頻器轉爐傾動裝置升級改造實踐,重點對轉爐傾動的主從控制邏輯、變頻器主從切換及負荷分配方法、抱閘控制邏輯、三用一備冗余控制方案、調試重點難點進行了詳細介紹,并對調試過程中遇到的問題提供分析解決辦法。改造完成后,傳動系統運行過程中同步性一致,啟停平穩,達到了預期效果。