某電廠1 000 MW П型鍋爐水冷壁橫向裂紋泄漏分析及防治

摘要:由于新能源發電裝機規模不斷擴大,常規火電機組負荷大幅波動,長時間深度調峰,啟、停調峰頻繁成為常態,加上大量摻燒高硫煤等,造成大容量、高參數鍋爐水冷壁因高溫腐蝕、橫向裂紋產生的缺陷逐漸增加。鑒于此,就某電廠1 000 MW鍋爐水冷壁橫向裂紋泄漏進行深入分析和總結,可為同類型鍋爐檢修維護和運行調整提供一定的參考。

關鍵詞:水冷壁;高溫腐蝕;橫向裂紋

中圖分類號:TK229" " 文獻標志碼:A" " 文章編號:1671-0797(2024)22-0001-05

DOI:10.19514/j.cnki.cn32-1628/tm.2024.22.001

0" " 引言

某廠兩臺鍋爐分別于2017年9月、11月投入商業運行,截至2024年6月,已分別累計運行4.8萬h、4.6萬h。鍋爐水冷壁管材為15CrMoG,自2022年9月以來,累計發生4次因水冷壁向火側橫向裂紋導致的鍋爐泄漏事件。同時調研同類型電廠發現,近年來省內已有近二十臺機組多次發生水冷壁向火側橫向裂紋泄漏,涉及爐型基本為垂直管屏水冷壁的鍋爐,以引進日本三菱技術生產的超超臨界鍋爐最為普遍和嚴重;省外,近年來投產同型號鍋爐的一家電廠,因煤質較差,運行約2萬h,即首次發現水冷壁橫向裂紋,目前仍然普遍存在水冷壁橫向裂紋問題。現針對該型鍋爐特點,結合某廠水冷壁泄漏情況,分析橫向裂紋產生原因和防治措施。

1" " 設備概述

1.1" " 鍋爐概述

該廠兩臺1 000 MW鍋爐為超超臨界變壓運行直流鍋爐,帶循環泵啟動系統,采用П型布置、單爐膛、一次中間再熱、低NOx主燃燒器和高位燃盡風分級燃燒技術、反向雙切圓燃燒方式。鍋爐最大蒸發量3 077 t/h,額定壓力28.25 MPa,爐膛水冷壁采用焊接膜式壁,內螺紋管為垂直上升式,爐膛斷面尺寸為34 220 mm×15 670 mm。水冷壁管共有2 240根,左、右側墻各352根,前、后墻各768根。其中,下爐膛為?28.6 mm×5.8 mm(最小壁厚)四頭螺紋管,管材為15CrMoG,管子間加焊的扁鋼寬為15.9 mm,厚度6 mm,材質15CrMo;上爐膛為?28.6 mm×5.8 mm(最小壁厚)四頭螺紋管和光管,管材為15CrMoG,管子間加焊的扁鋼寬為15.9 mm,厚度8 mm,材質15CrMo。在上下爐膛之間裝設一圈中間混合集箱以消除下爐膛工質吸熱與溫度的偏差。

1.2" " 水冷壁橫向裂紋泄漏概況

近年該廠因水冷壁橫向裂紋導致泄漏4次,具體如下:

1)2022年9月,2號爐首次發生因母材橫向裂紋導致的水冷壁泄漏,泄漏管為水冷壁后墻標高48.5 m左數第48、49根管。

2)2023年4月,2號爐水冷壁前墻標高46.5 m上層燃盡風噴口上彎頭左數第518、519、520根管發生因母材橫向裂紋導致的泄漏。

3)2023年12月,2號爐水冷壁左側墻標高49 m前數第338至344根管發生因水冷壁管對接焊縫融合線兩側橫向裂紋導致的泄漏。

4)2024年1月,1號爐水冷壁左側墻標高48.5 m前數第120、121根管發生因母材橫向裂紋導致的泄漏。

2" " 原因分析

2.1" " 高溫腐蝕影響分析

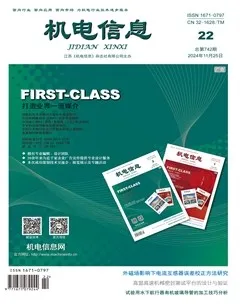

該廠鍋爐采用低NOx主燃燒器和高位燃盡風分級燃燒技術,八角反向雙切圓燃燒方式。通過爐膛內速度矢量場(圖1)可以清晰地看到燃燒區域外切圓呈橢圓形,左側爐膛No.3、No.4燃燒器尾焰指向鍋爐#5角,No.5、No.6燃燒器尾焰指向鍋爐#3角,在橢圓的兩個頂點形成了高溫區;左右爐膛對稱布置,燃燒器布置型式造成了爐膛內2、3、5、8為熱點區域(圖2),該情況也是鍋爐燃燒器設計型式決定的。另外,采用SOFA技術的大容量高參數鍋爐,無論燃用什么煤種,爐膛水冷壁幾乎都會發生高溫腐蝕問題,低NOx燃燒技術和高溫腐蝕始終共存。

低NOx燃燒技術+八角切圓垂直+垂直水冷壁發生高溫腐蝕的區域主要為主燃燒器與燃盡風中間區域的四面墻水冷壁向火側,腐蝕最嚴重之處位于前墻#2、#3角,后墻#5、#8角(圖2)。腐蝕的外管壁在吹灰蒸汽的吹損下明顯減薄,2018—2022年,水冷壁因吹灰器吹損造成管壁減薄的主要問題,逐步轉變為吹損與高溫腐蝕疊加作用,管壁減薄加劇。鍋爐長期運行,水冷壁管壁高溫腐蝕、吹損導致減薄的位置也由鍋爐B層吹灰器層鍋爐#2、#3、#5、#8角逐漸向鍋爐上、下兩端擴展。

近年來,調頻調峰、機組啟停、管壁溫度偏差等原因造成的熱交變應力影響逐漸顯現,水冷壁失效的主要問題也由吹損+高溫腐蝕加劇管壁減薄逐步轉變為高溫腐蝕與熱交變應力相互促進,加劇水冷壁橫向裂紋產生。

2.2" " 水冷壁橫向裂紋機理特征

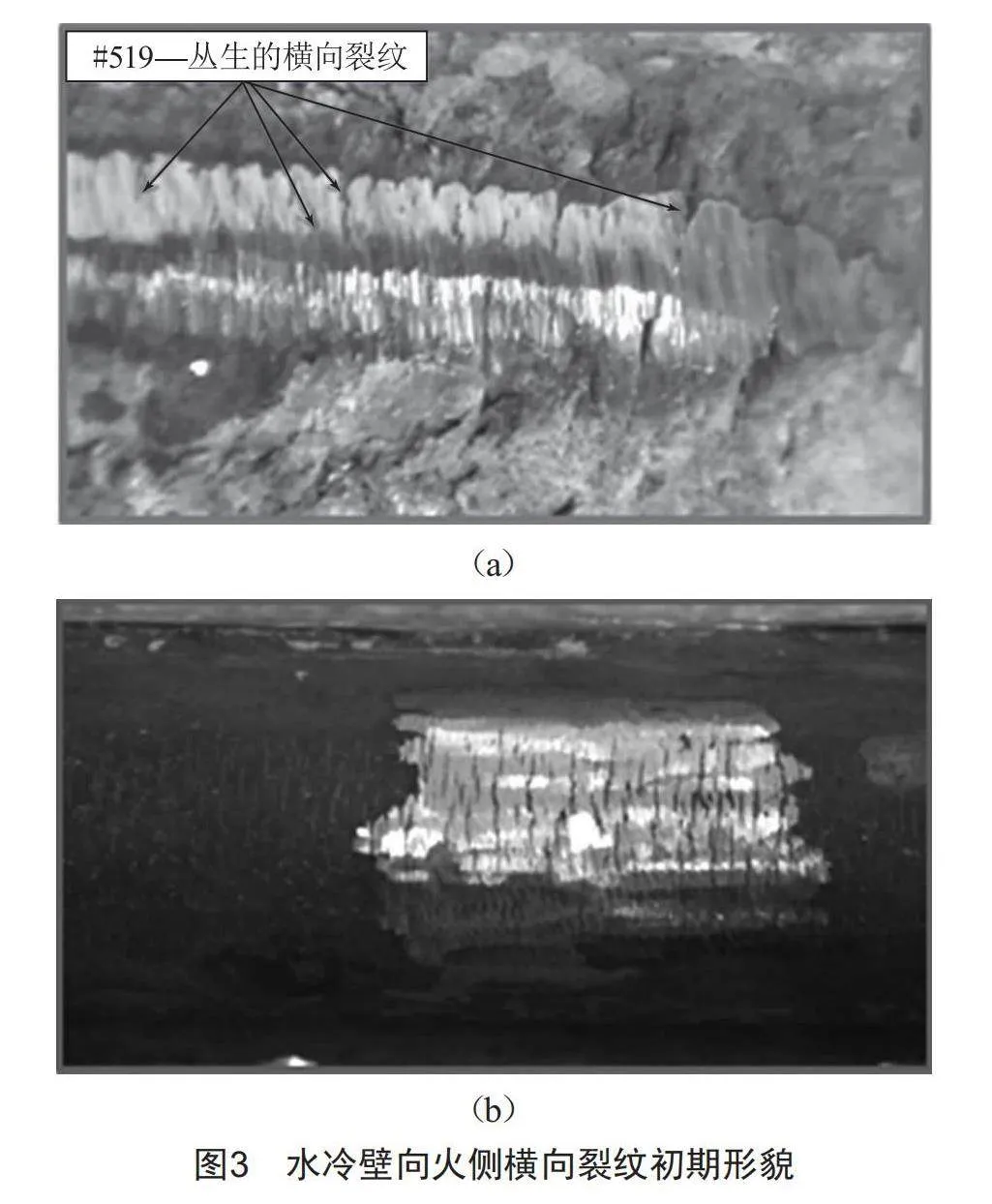

水冷壁向火側橫向裂紋一般同時存在多條,均呈環向分布,裂紋走向與管子軸向垂直(圖3),表明裂紋的產生和擴展動力來源于水冷壁管存在的軸向彎曲應力。裂紋由外壁向內壁擴展,裂紋斷面呈扇形,可見疲勞弧線;斷面上有相互平行的清晰的疲勞條紋,呈圓弧形,有規則的間距,并垂直于裂紋的擴展方向,是典型的金屬疲勞特征。高溫腐蝕不能直接形成橫向裂紋,但可以促進、加速裂紋的擴展。

因此,鍋爐水冷壁管向火側橫向裂紋產生的主要原因為水冷壁管在高溫運行環境下,由于軸向彎曲應力作用發生熱應力疲勞,導致向火側管壁表面開裂。

2.3" " 橫向裂紋位置特點

該廠鍋爐水冷壁發生橫向裂紋的位置均集中在鍋爐標高46 m至50 m處,上層燃盡風噴口至水冷壁中間集箱下部區域。該區域有以下特點:

1)該區域是下爐膛熱負荷最高的區域。

2)該區域是水冷壁介質汽-液兩相混合區域,是介質變化對下爐膛水冷壁影響最敏感的區域。

3)該區域的燃燒器彎管、燃燒器正對直管、安裝焊縫及中間集箱引入/引出管彎頭處的直管,均為應力集中位置。

4)該區域個別水冷壁管壁溫較周圍管偏差大。

5)該區域是爐膛還原性氣氛較高區域,易產生水冷壁高溫腐蝕。

2.4" " 水冷壁軸向彎曲應力來源

1)水冷壁管壁溫變化,是水冷壁軸向彎曲應力的主要來源[1]。水冷壁正常運行期間,管壁溫度隨著負荷變化而反復升降,存在固有的軸向彎曲應力。同時,近年來,在電網新調峰形勢下,該廠機組負荷大幅、頻繁變動,經常出現“白天深度調峰、晚間頂峰保供”的情形,負荷波動頻繁極易造成水冷壁管壁溫度大幅波動(波動區間350~490 ℃),造成水冷壁管軸向彎曲應力進一步增大。

2)水冷壁管壁溫偏差,是水冷壁軸向彎曲應力的另一來源。該廠機組全負荷運行期間,部分區域相鄰水冷壁管壁溫偏差超過30 ℃,在相鄰水冷壁管向火面產生較大的軸向彎曲應力,該區域水冷壁管軸向彎曲應力長期累積后形成熱應力疲勞,優先產生橫向裂紋。

2.5" " 水冷壁管壁溫頻繁、劇烈變化以及壁溫存在偏差原因

2.5.1" " 水冷壁管壁溫頻繁、劇烈變化原因

2.5.1.1" " 深度調峰前后負荷變化影響

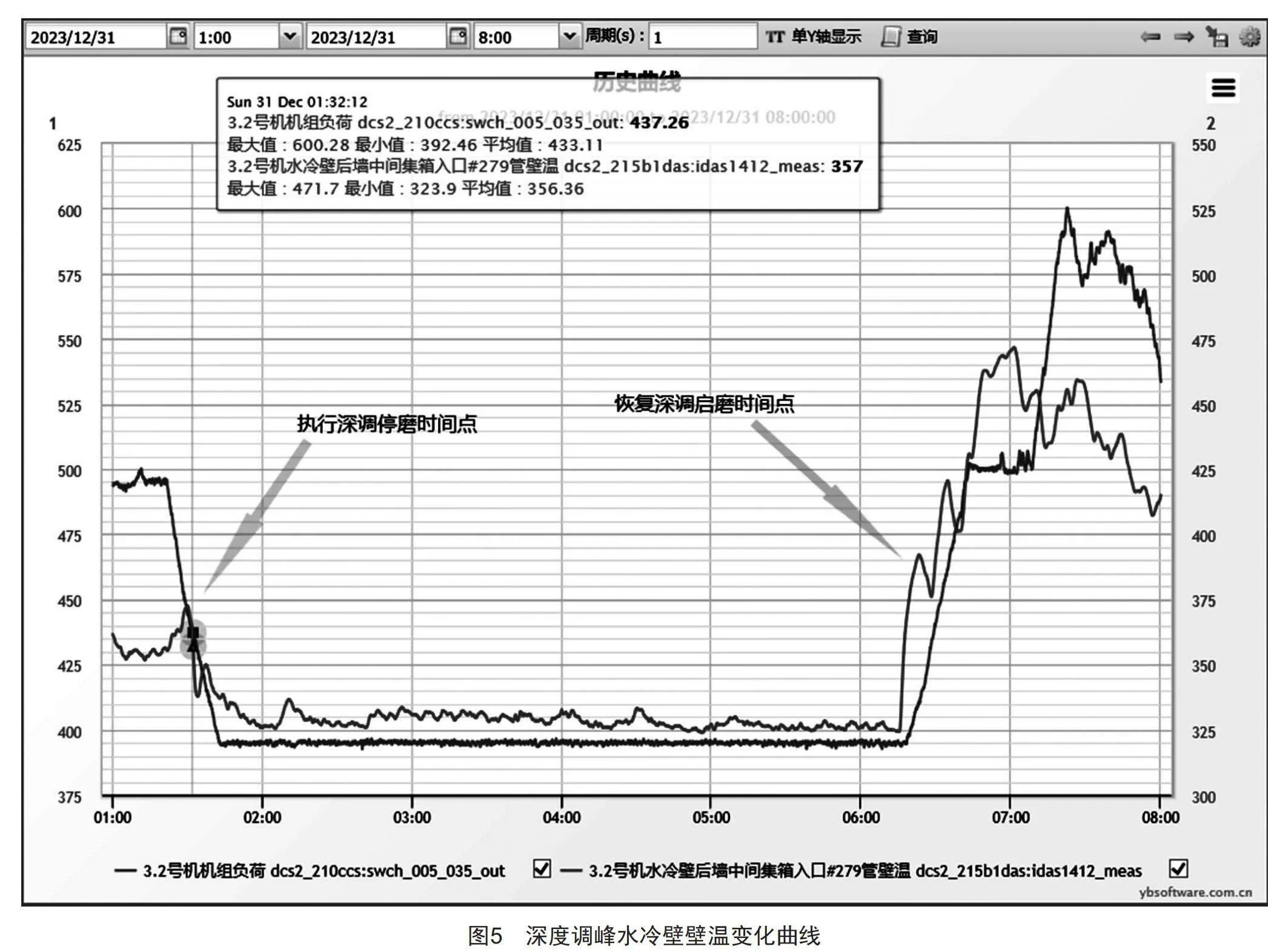

該廠地處蘇北新能源中心,大容量風電裝機及不確定的風速容易造成該廠機組負荷大幅變化,深度調峰、機組啟停更加頻繁。2022年,兩臺機組完成30%負荷深度調峰改造,頻繁參與35%和30%負荷深度調峰,調峰的深度、次數、累計時長逐漸增加(圖4)。

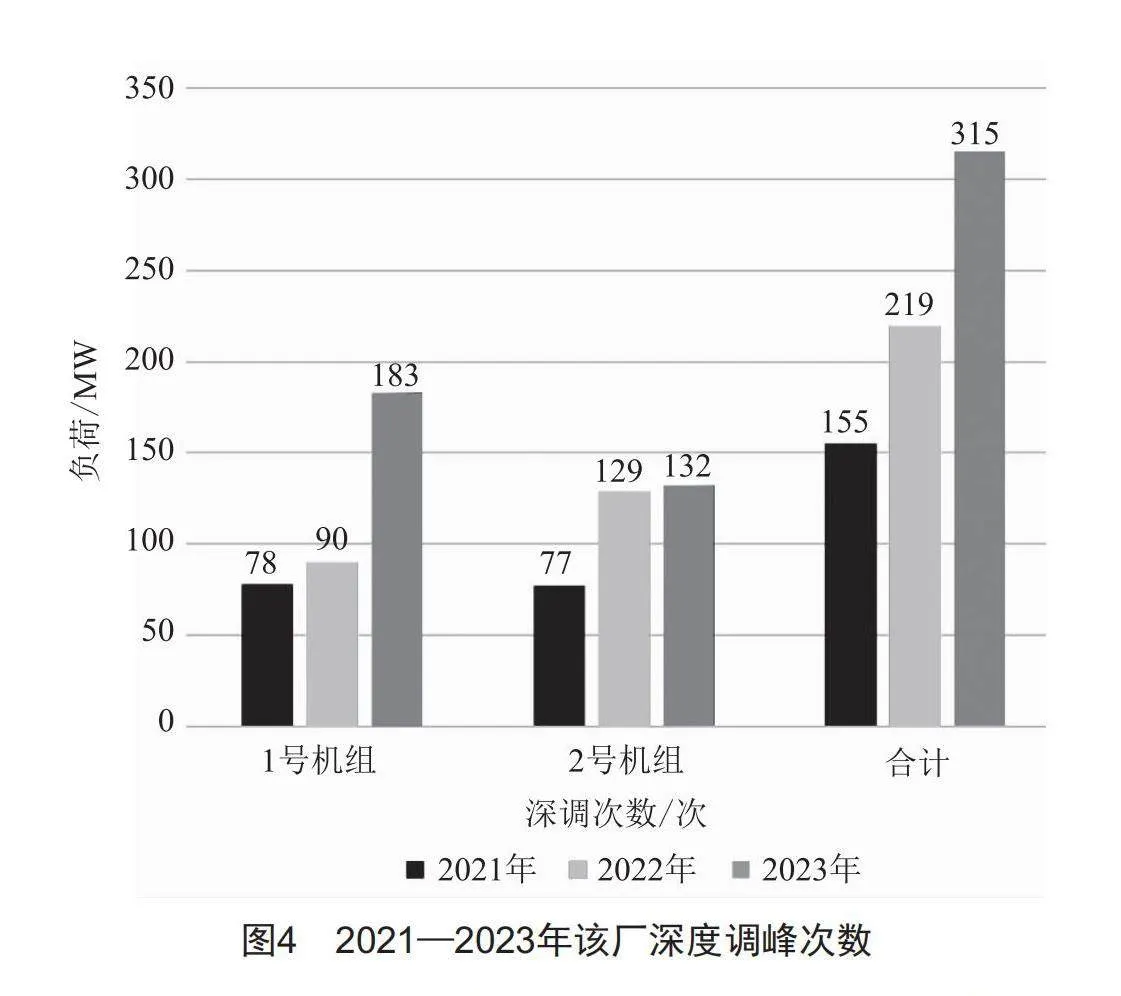

該廠制定了《深度調峰安全運行措施》,深調期間優先選擇C、D、E三臺制粉系統運行,經試驗,此為最佳磨組方式。該磨組方式下,水冷壁管壁溫波動幅值較低,水冷壁前后墻壁溫偏差較小。但是,深度調峰前后的負荷變化過程中,水冷壁管壁溫易擾動,變化幅度較為劇烈。當深度調峰開始,降負荷停運底層磨煤機時,鍋爐燃燒減弱,導致水冷壁管快速降溫;當深度調峰結束,啟動磨煤機升負荷時,鍋爐熱負荷上升,導致水冷壁管快速升溫,壁溫變化率超過5 ℃/min(圖5)。

2.5.1.2" " 日內機組負荷大幅變化影響

近年來,該廠經常出現“白天深度調峰、晚間頂峰保供”的情形,日內機組負荷大幅、頻繁變化,負荷經常性短時大幅度變化容易造成水冷壁管壁溫大幅波動。

2.5.2" " 水冷壁管壁溫存在偏差原因

該廠2號爐水冷壁左側墻第331—347根管、右側墻第331—347根管、后墻第23—59根管、前墻第259—287根管存在較大的壁溫偏差,上述管子均位于鍋爐的熱角。負荷穩定期間,機組全負荷段,上述壁溫高出相鄰水冷壁管20~30 ℃,機組負荷升降期間,壁溫高出相鄰水冷壁管50~80 ℃。

鍋爐水冷壁管存在壁溫偏差的主要原因分析如下:

1)進入爐膛的一次風粉偏差。通過啟停磨煤機試驗分析發現:磨煤機進入爐膛各角的一次風粉速度、濃度的偏差,造成爐內切圓燃燒偏斜,甚至貼壁燃燒,引起管壁溫度偏差。

2)進入爐膛的二次風量偏差。該型鍋爐前后墻二次風存在設計偏差,機組負荷升降階段,鍋爐二次風量變化后,爐膛火焰可能發生偏斜,造成管壁溫度偏差。

3)燃燒器缺陷。鍋爐長期運行后,同層燃燒器擺角不一致、燃燒器燒損嚴重,可能導致爐膛火焰發生偏斜,造成管壁溫度偏差。

4)水動力不穩。煙氣側的燃燒偏差造成水冷壁管間吸熱偏差,熱強度越大的管子流動阻力相應越大、流量越小,容易造成水冷壁管內流量偏差的程度進一步加大,引起水動力不穩,造成壁溫偏差擴大。

3" " 應對措施

3.1" " 運行控制方面

1)合理降低負荷變化速率。研究“兩個細則”和深度調峰的考核要求,分負荷段精細控制負荷變化速率,降低水冷壁管壁溫的變化速率[2]。AGC方式下負荷變化速率,由原來的18 MW/min調整為10~12 MW/min;500 MW以下深度調峰時,確定“先快后慢、中間停留”的原則,以50 MW為負荷變化間隔,階梯控制負荷變化速率。

2)探索控制過熱度和主汽壓。合理權衡對低負荷運行經濟性下降、汽輪機排汽濕度增加的不利影響,探索低負荷段分離器“低過熱度”運行方式,并根據情況拓展至全負荷段,適當升高主汽壓,觀察水冷壁典型管段的壁溫幅值和壁溫偏差變化情況[3],最終形成固化的運行措施。

3)試驗改善壁溫偏差。提高啟停機階段、500 MW負荷以下階段的總風量,加強切圓剛性,避免“雙切圓”左右跑偏,減少壁溫偏差。二次風擋板開度采用“倒寶塔型”配風方式,提高燃燒區斷面熱負荷,強化燃燒均勻性,減少火焰偏斜。觀察不同磨煤機啟停對水冷壁管壁溫偏差的影響,制定差異化調整措施。

4)做好數據統計分析。加強水冷壁相鄰管存在壁溫偏差的統計分析,加強兩臺機組之間壁溫偏差的對比分析,建立水冷壁管壁溫偏差專項臺賬,統計鍋爐運行過程中水冷壁相鄰管存在壁溫偏差的管道位置、壁溫偏差量、偏差出現次數、累計時長,做好跟蹤監視運行,并納入運行小指標競賽項目。同時,在檢修開始前提供給檢修人員制定相關檢查、檢測項目。

5)持續做好加氧工作。延續現有加氧方式的良好實踐,加強加氧指標控制,持續觀察加氧效果,利用檢修機會檢查氧化皮生成情況。策劃開展“1 000 MW機組熱力設備水系統全覆蓋腐蝕防治及智能給水處理”項目,進一步提升加氧控制水平。

3.2" " 檢修策劃方面

1)細化檢查清單。通過調研同類型鍋爐水冷壁產生橫向裂紋的情況,結合該廠水冷壁運行特點,編制水冷壁易產生橫向裂紋的重點區域清單。清單實施動態管理,根據水冷壁運行和檢修檢查情況,及時調整相關重點區域。

2)開展等級檢修。在執行鍋爐“四管”防磨防爆全面檢查的基礎上,對橫向裂紋產生的水冷壁重點區域和水冷壁存在壁溫偏差的管道開展專項檢查。在常規目視宏觀檢查的基礎上,增加磁粉或滲透檢測的區域面積,提高裂紋檢出率。對異常管段進行換管處理。同時,檢查水冷壁管壁溫偏差大的管道對應的節流孔圈是否存在異物、結垢堵塞。等級檢修后,根據需要開展制粉系統調整試驗。

3)開展調停檢修。機組調停7天及以上時,編制專項檢查方案,利用檢修吊籃對易產生橫向裂紋的水冷壁區域開展專項檢查,以磁粉或滲透檢測手段為主,檢驗是否存在裂紋,并及時處理。

4)開展逐步換管。針對該廠鍋爐運行近5萬h的特點,定期總結鍋爐水冷壁管壁溫偏差臺賬和檢查記錄,建立水冷壁管區域更換先后次序,制定三年滾動換管計劃,做好換管及相關工作。

5)加強膨脹檢查。針對機組啟停、負荷變化率較大的運行階段,開展鍋爐膨脹系統檢查,重點檢查水冷壁膨脹是否正常,剛性梁受熱膨脹時能否自由滑動,焊縫高度及導向間隙是否符合圖紙要求,使鍋爐爐墻能夠有序膨脹,并做好臺賬記錄,持續跟蹤分析。利用等級檢修機會,檢查鍋爐剛性梁上的掛鉤是否正常。

3.3" " 技改方面

1)開展一次風調平優化。為降低水冷壁管壁溫偏差,使鍋爐更適應深度調峰工況運行,開展鍋爐一次風粉在線自動調平改造,使各負荷段以及變負荷工況下的一次風粉偏差均小于5%。

2)開展燃燒調整優化。為使鍋爐二次風流場更加均勻,消除鍋爐前后墻二次風偏差大的問題,進行鍋爐二次風流場檢測設計優化以及鍋爐動力場試驗,優化鍋爐燃燒調節性能,降低水冷壁管壁溫偏差和壁溫變化速率。

3)開展水動力特性微調優化[4]。煙氣側優化調整后,觀察實際運行情況,開展鍋爐水冷壁水動力校核計算,通過微調,減少低負荷階段個別水冷壁管流量偏差,降低水冷壁管壁溫偏差。

4)開展深調優化調整。深入研究深調方式下的協調優化控制,進一步提高運行安全性。

4" " 結論

本文通過總結設備檢修、運行、技術改造等方面的良好實踐措施,結合機組自身運行、檢修特點,形成專項治理方案,并不斷優化完善,鍋爐水冷壁橫向裂紋頻繁泄漏的問題得到了有效控制,提高了鍋爐設備可靠性。

[參考文獻]

[1] 潘杰,楊東,朱探,等.超臨界壓力水在垂直上升內螺紋管中的傳熱特性[J].化工學報,2011,62(2):307-314.

[2] 王海寧.大型燃煤機組深度調峰運行經濟性安全性分析及負荷優化分配[D].保定:華北電力大學,2012.

[3] 郭迎利,何方.電廠鍋爐設備及運行[M].北京:中國電力出版社,2010.

[4] 王思洋,王文毓,沈植,等.高效寬負荷率超超臨界鍋爐垂直管圈水冷壁在低質量流速下的傳熱特性[J].動力工程學報,2017,37(2):85-90.

收稿日期:2024-07-15

作者簡介:陳浩(1984—),男,江蘇人,工程師,從事火電廠鍋爐運行管理工作。