斜拉橋傾斜索塔液壓爬模系統施工分析

摘要:文章依托武宣黔江特大橋項目,針對傾斜索塔液壓爬模系統進行施工分析,采用有限元軟件進行數值模擬,驗算液壓爬模系統在傾斜索塔施工作業時的應力變形情況,以有效地解決傾斜索塔爬模施工的難點。

關鍵詞:斜拉橋;傾斜索塔施工;液壓爬模系統

中圖分類號:U448.27" " "文獻標識碼:A" " "DOI:10.13282/j.cnki.wccst.2024.11.049

文章編號:1673-4874(2024)11-0167-03

0引言

液壓爬模系統在公路橋梁工程的應用已經趨于成熟,是目前絕大多數橋梁墩柱或主塔施工的主要選擇。市面上的液壓爬模系統主要服務于豎直向上的混凝土墩柱,采用該工藝既可以加快施工進度,也可保障施工過程中的人員的安全性[1]。但是面對大角度傾斜索塔墩柱,若直接使用常規液壓爬模系統,則可能出現因澆筑混凝土直接傳力到架體上,導致液壓爬模架體變形,從而引發安全隱患。因此,需要對常規液壓爬模系統進行改裝,如針對單節混凝土澆筑高度增加作業平臺,加固爬架主要承重材料以滿足液壓爬模系統斜爬、仰爬等特殊工況。

基于以上情況,本文以武宣黔江特大橋為依托,對傾斜索塔所采用的液壓爬模系統進行分析,驗算其在實際施工過程中靜置、爬升、混凝土澆筑節段各部件的強度、剛度、變形等,是否滿足施工要求和安全要求。該項目采用的液壓爬模系統成功應用,解決了傾斜索塔施工的問題,為同類型或相近類型的索塔施工提供了參考。

1工程概況

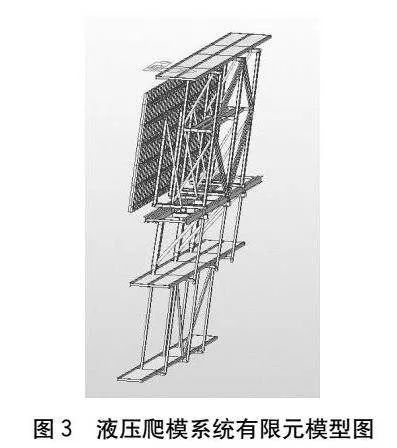

武宣黔江特大橋為雙塔雙索面斜拉橋,該橋全長1000m,主跨618m,主塔高216m(含塔冠),主橋跨徑組合為(56+48+87+618+87+48+56)m,主跨為鋼箱梁,邊跨為預應力混凝土現澆梁。索塔外形為“鉆石型”,上、中塔柱豎直方向往上向內側靠攏,上塔柱縱橋向豎直,橫橋向內外側斜率為1/10.062,中塔柱縱橋向斜率為1/64,橫橋向內外側斜率為1/10.062,下塔柱采用縱、橫方向截面向底部逐漸增大的斜直線,兩塔肢在橫向向內側收攏[2]。下塔柱縱橋向斜率為1/64,橫橋向外側斜率為1/6.713,橫橋向內側斜率為1/4.758。索塔混凝土為C50,采用液壓自爬模體系施工,為節約施工時間,提高塔身混凝土澆筑效率,索塔劃分為40個節段進行澆筑,標準澆筑高度為5.8m、5.9m,最大分節垂直高度6.0m,模板高度6.1m,液壓自爬模爬升時存在直爬、斜爬、仰爬、俯爬情況,最大仰爬角度下塔柱為82°、中塔柱84°、上塔柱84°。斜拉橋索塔立面圖如圖1所示。

2斜拉橋傾斜索塔液壓爬模系統設計

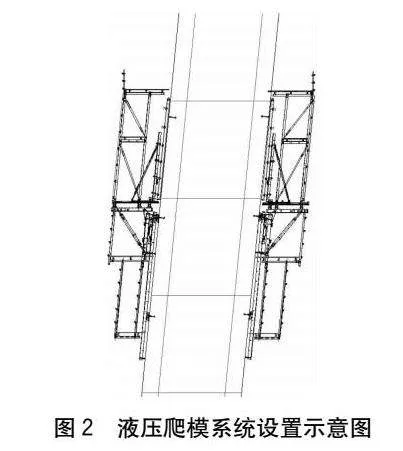

液壓自爬模的動力來源是本身自帶的液壓頂升系統。爬架系統包括爬升裝置模板系統、上桁架系統、承重三角架系統、下吊架系統液壓系統等通用部件及部分“非標準件”組成。爬模系統主要工作原理:軌道和爬架互不關聯,二者之間可進行相對運動,通過軌道和爬架交替附墻,相互提升對方,以實現軌道和爬架的異步爬升。

該系統架體平面布置間距最大為單跨3.46m,架體總高度16.4m。針對傾斜索塔,液壓爬模系統在爬升過程中,靜置過程中最不利情況為仰爬爬模機位,針對此情況,架體仰面和俯面側各布設3榀機位,其余面各布設2榀機位。液壓爬模系統設置如圖2所示。

3液壓爬模系統有限元分析

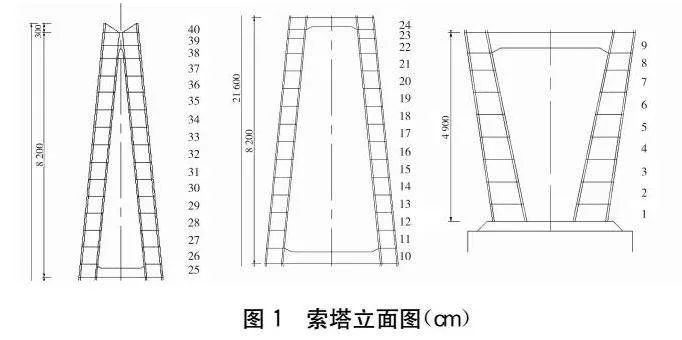

本文利用Midas軟件進行有限元計算模擬,模型建立選擇液壓爬模系統最不利的仰爬機位,若此仰爬面驗算結果符合要求,則整個液壓爬模系統可滿足項目施工需求。液壓爬模系統三維模型如圖3所示。

3.1模擬工況

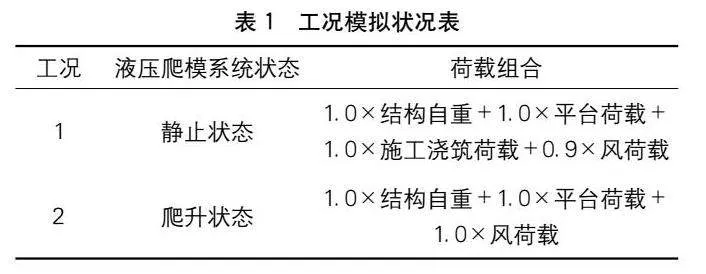

根據《公路橋涵施工技術規范》(JTG/TF50-2020)[3]、《公路橋涵鋼結構設計規范》(JTGD64-2015)[4]和《液壓爬升模板工程技術標準的規定》(JGJT195-2018)[5]等規范,選取材料參數。鋼材取Q235鋼,重力密度為78.5kN/m3;Q235容許應力值:f=145MPa,fv=85MPa;受彎構件容許撓度值為L/300。爬升或停工狀態下爬模裝置自重荷載分項系數為1.0,施工狀態下爬模裝置自重荷載分項系數為1.0。鑒于依托工程索塔高度為216m,施工過程中必然會受到風荷載的影響,因此為使數值模擬更加貼合實際施工情況,計算過程中考慮風荷載分項系數為0.9。有限元模擬時,考慮按照液壓爬模系統靜置狀態下和爬升狀態下兩種工況進行模擬,確認爬模系統是否可以滿足施工需求,如表1所示。

3.2計算結果分析

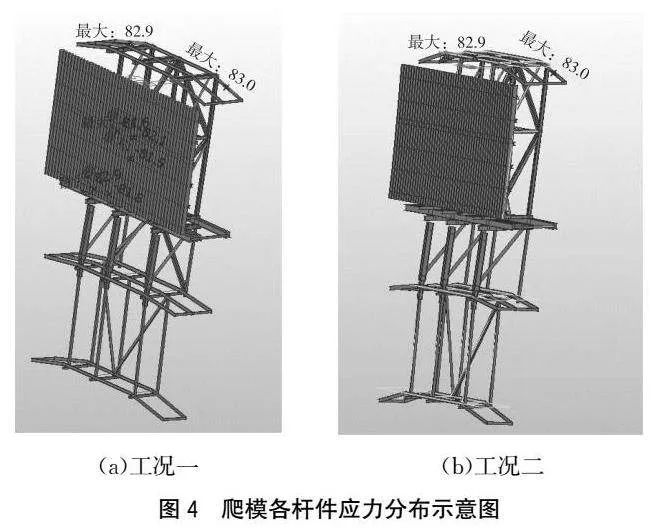

3.2.1爬模各桿件應力情況

計算結果如圖4所示。液壓爬模系統在工況一的情況下,桿件最大組合應力主要分布于爬架最上緣兩側桿件處,最大應力為83.0MPa,爬架中、下兩層桿件應力值相差較小,應力均勻分布,不存在應力集中現象,且爬架所有桿件應力值均小于容許強度145MPa,因此該工況下爬架滿足施工要求。

液壓爬模系統在工況二的情況下,桿件最大組合應力主要分布于爬架最上緣兩側桿件處,最大應力為83.0MPa,爬架各桿件應力均勻分布,不存在應力集中現象,且爬架所有桿件應力值均小于容許強度145MPa,因此該工況下爬架滿足施工要求。

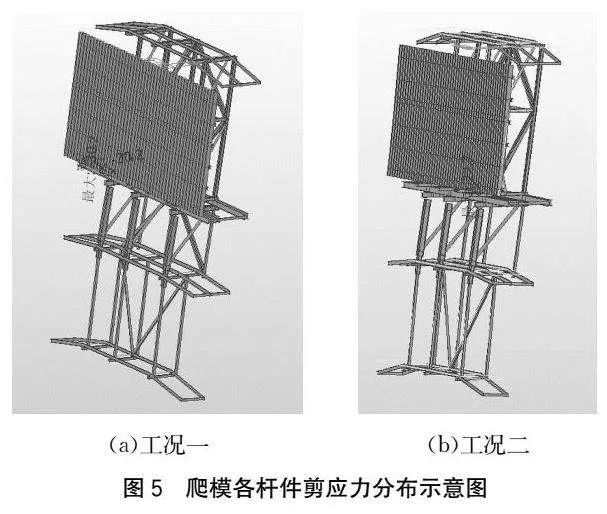

3.2.2爬模各桿件剪應力情況

計算結果如圖5所示。液壓爬模系統在工況一的情況下,桿件剪應力主要分布于爬架模板下邊緣,最大剪應力為30.2MPa,且爬架所有桿件剪應力值均小于強度設計值85MPa,因此該工況下爬架滿足施工要求。

液壓爬模系統在工況二的情況下,桿件剪應力主要分布于爬架模板下邊緣,最大剪應力為22.7MPa,且爬架所有桿件剪應力值均小于強度設計值85MPa,因此該工況下爬架滿足施工要求。

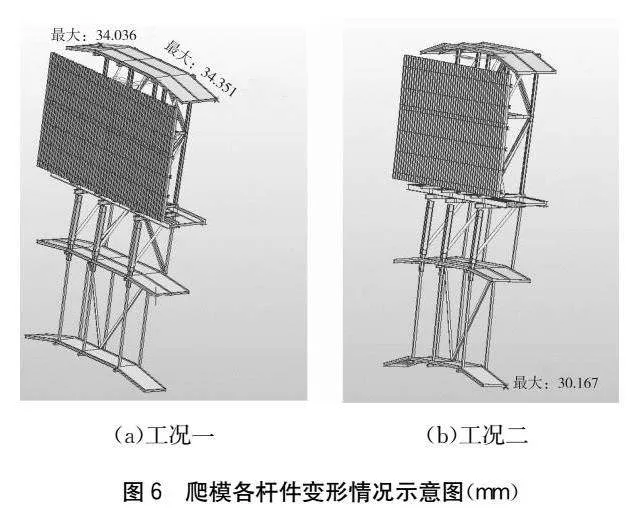

3.2.3爬模各桿件變形情況

計算結果如圖6所示。液壓爬模系統在工況一的情況下,桿件最大變形主要分布于爬架頂部平臺,最大變形量為34.4mm,該變形量按照《建筑施工附著升降腳手架管理暫行規定》中所規定受彎構件容許撓度值為L/300=12000/300=40mm,因此該工況下爬架滿足施工要求。

液壓爬模系統在工況二的情況下,桿件最大變形主要分布于爬架最底層平臺,最大變形量為30.2mm,該變形量按照《建筑施工附著升降腳手架管理暫行規定》中所規定受彎構件容許撓度值為L/300=12000/300=40mm,因此該工況下爬架滿足施工要求。

4結語

(1)液壓爬模系統在靜置施工狀況下,爬架最上緣的桿件應力最大,同時變形量最大,因此該部位的架體設計要加強。本文介紹的爬模系統在此情況下,各桿件的組合應力未超過規范值。

(2)液壓爬模系統在爬升狀況下,爬架最上緣的桿件應力最大,但桿件最大變形量分布在爬架最下緣,在同類型的爬模體系中要著重關注此部位的變形情況。本文介紹的爬模系統在此情況下,各桿件的變形值未超過規范值。

(3)液壓爬模系統在靜置施工狀況下和爬升狀況下,最大剪應力均出現在爬架模板底口位置,意味著在施工過程中,一定要加強爬架模板的底口加固工作,避免出現剪應力過大,造成模板底口失穩。本文介紹的爬模系統在施工過程中,各桿件的剪應力均為超過規范要求數值,保障了爬模系統的施工安全性。

針對傾斜索塔爬模施工,施工單位應重點關注爬模系統仰爬面的結構性能,避免出現應力集中現象,爬架各桿件變形控制在規范允許范圍內,方可有效杜絕爬模施工過程中出現安全隱患。綜合有限元數值模擬結果和本文依托項目實際施工檢驗,該套液壓爬模系統適用于斜拉橋傾斜索塔施工,各項性能均符合要求。

參考文獻:

[1]麻瑞昇,王旭,楊赟,等.大角度傾斜橋塔爬模施工分析[J].公路交通技術,2021,37(5):69-73.

[2]尹超,楊善紅.安徽省望東長江公路大橋橋塔方案構思[J].公路交通科技(應用技術版),2011,7(11):171-175.

[3]JTG/TF50-2020,公路橋涵施工技術規范[S].

[4]JTGD64-2015,公路橋涵鋼結構設計規范[S].

[5]JGJT195-2018,液壓爬升模板工程技術標準的規定[S].

作者簡介:翟少磊(1990—),工程師,研究方向:橋梁隧道施工技術。

收稿日期:2024-05-18