鋼橋面板橫隔板交叉細(xì)節(jié)圍焊處應(yīng)力強(qiáng)度因子分析

摘要:為研究鋼橋面板在標(biāo)準(zhǔn)疲勞車作用下裂紋擴(kuò)展的可能性及其開裂特征,文章基于ANSYS有限元軟件構(gòu)建了包含初始制造缺陷的數(shù)值模擬模型,分析了橫隔板交叉細(xì)節(jié)圍焊處應(yīng)力強(qiáng)度因子變化規(guī)律。數(shù)值模擬結(jié)果表明:橫隔板交叉細(xì)節(jié)疲勞開裂以Ⅰ型裂紋為主,等效應(yīng)力強(qiáng)度因子幅值為85.0N·mm-3/2,超過材料擴(kuò)展閾值,存在開裂風(fēng)險(xiǎn);建議鋼橋面板構(gòu)造設(shè)計(jì)時(shí)應(yīng)重視橫隔板交叉細(xì)節(jié)的尺寸優(yōu)化分析,同時(shí)工廠焊接制造時(shí),應(yīng)合理控制焊接工藝,并加強(qiáng)初始制造缺陷檢測(cè)。

關(guān)鍵詞:鋼橋面板;橫隔板;疲勞裂紋;初始制造缺陷;應(yīng)力強(qiáng)度因子

中圖分類號(hào):U441+.4" " " 文獻(xiàn)標(biāo)識(shí)碼:A" " DOI:10.13282/j.cnki.wccst.2024.11.050

文章編號(hào):1673-4874(2024)11-0170-02

0引言

據(jù)統(tǒng)計(jì),正交異性鋼橋面板(以下簡(jiǎn)稱鋼橋面板)眾多焊縫細(xì)節(jié)中橫隔板交叉細(xì)節(jié)疲勞開裂占比高達(dá)38.2%,是疲勞研究中較為重要的焊縫細(xì)節(jié)[1-3]。疲勞性能研究中最直接有效的分析對(duì)象為疲勞裂紋。黃云等[4]探討了應(yīng)力強(qiáng)度因子求解方法并對(duì)橫隔板交叉細(xì)節(jié)表面缺陷及其疲勞效應(yīng)進(jìn)行了研究;李丹等[5]闡述了擴(kuò)展有限元理論并分析了某千米級(jí)斜拉橋鋼橋面板縱肋頂板焊縫細(xì)節(jié)典型裂紋的應(yīng)力強(qiáng)度因子;張亞海等[6]基于斷裂力學(xué)方法對(duì)比了縱肋頂板雙面焊縫與傳統(tǒng)單面焊縫應(yīng)力強(qiáng)度因子的差異;劉益銘等[7]建立了鋼橋面板疲勞裂紋擴(kuò)展模擬方法并分析了橫隔板交叉細(xì)節(jié)典型疲勞裂紋不同擴(kuò)展路徑下的擴(kuò)展速率,得到了疲勞壽命。關(guān)于橫隔板交叉細(xì)節(jié)疲勞裂紋的研究文獻(xiàn)中,大多基于疲勞裂紋擴(kuò)展規(guī)律、疲勞失效路徑和疲勞壽命等方面而開展,且分析所采用的荷載大多為固定位置,得到的應(yīng)力強(qiáng)度因子也為固定荷載位置下的數(shù)值,不能夠準(zhǔn)確描述移動(dòng)輪載下的疲勞開裂特征。因此,本文考慮移動(dòng)輪載作用,分析了橫隔板交叉細(xì)節(jié)圍焊處應(yīng)力強(qiáng)度因子變化規(guī)律,有助于提高設(shè)計(jì)人員對(duì)疲勞開裂的認(rèn)識(shí)。

1橫隔板交叉細(xì)節(jié)

鋼橋面板應(yīng)用早期由于對(duì)疲勞問題的認(rèn)識(shí)不夠,橫隔板交叉細(xì)節(jié)往往采用兩種形式:(1)縱肋在橫隔板處斷開,與橫隔板焊接連接;(2)縱肋連續(xù)通過橫隔板,但連續(xù)通過處縱肋底部橫隔板不開孔。以上兩種形式疲勞性能較差,橫隔板對(duì)縱肋約束較強(qiáng),導(dǎo)致焊縫所受二次應(yīng)力大,易發(fā)生疲勞破壞。目前橫隔板交叉細(xì)節(jié)大多采用縱肋連續(xù)通過橫隔板形式,且在縱肋底部橫隔板設(shè)置圓弧開孔,此種情況下,橫隔板既能通過與縱肋腹板的焊接連接對(duì)縱肋進(jìn)行必要的約束,又能通過底部的開孔形式避免約束應(yīng)力過大、導(dǎo)致過早的產(chǎn)生疲勞開裂。

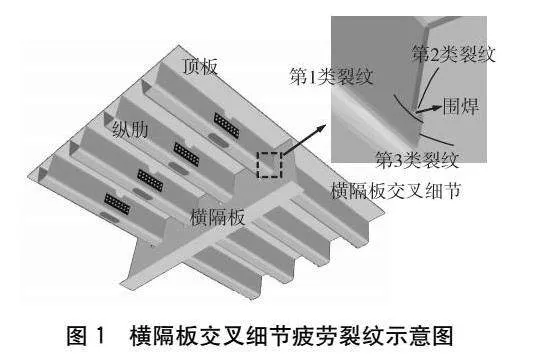

橫隔板交叉細(xì)節(jié)開孔形式多種多樣,無論開孔的大小,實(shí)橋中均存在三種情形的疲勞裂紋:(1)出現(xiàn)在縱肋與橫隔板圍焊焊趾處縱肋上的疲勞裂紋,相關(guān)文獻(xiàn)表明該位置裂紋最容易產(chǎn)生,疲勞應(yīng)力復(fù)雜,此位置的疲勞開裂通常成為橫隔板交叉細(xì)節(jié)的主導(dǎo)疲勞失效模式;(2)出現(xiàn)在圍焊焊趾處橫隔板上的疲勞裂紋;(3)出現(xiàn)在應(yīng)力集中較為嚴(yán)重弧形開孔邊緣處的疲勞裂紋。橫隔板交叉細(xì)節(jié)三類典型疲勞裂紋如圖1所示,本文主要是針對(duì)第1類疲勞裂紋進(jìn)行分析。

2應(yīng)力強(qiáng)度因子與初始制造缺陷

2.1應(yīng)力強(qiáng)度因子

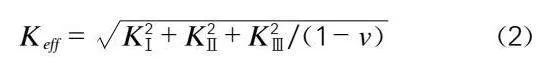

應(yīng)力強(qiáng)度因子的求解是斷裂力學(xué)分析的重要內(nèi)容。參考相互作用積分原理,相互作用積分I(s)由三種基本開裂模式應(yīng)力強(qiáng)度因子組成:

I(s)=2E′(s)(KⅠK′Ⅰ+KⅡK′Ⅱ)+1u(s)KⅢK′Ⅲ(1)

式中:E′(s)——輔助場(chǎng)下的彈性模量,平面應(yīng)變和應(yīng)力狀態(tài)下E′(s)分別為E(s)/(1-v2(s))和E(s),E(s)為真實(shí)場(chǎng)下的彈性模量;

K′Ⅰ、K′Ⅱ、K′Ⅲ——輔助場(chǎng)下的Ⅰ型、Ⅱ型和Ⅲ型應(yīng)力強(qiáng)度因子;

v(s)——真實(shí)場(chǎng)下的泊松比;

u(s)——真實(shí)場(chǎng)下的剪切模量,u(s)=E(s)/2(1+v(s));

KⅠ、KⅡ、KⅢ——真實(shí)場(chǎng)下的Ⅰ型、Ⅱ型和Ⅲ型應(yīng)力強(qiáng)度因子。

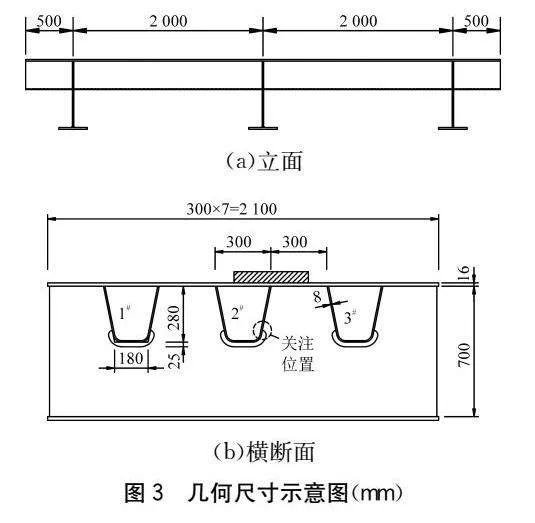

由真實(shí)場(chǎng)和輔助場(chǎng)下的應(yīng)力、應(yīng)變和位移參數(shù),可計(jì)算得到裂紋前緣處的I(s)。通過式(1)可反算得到基本開裂模式下的應(yīng)力強(qiáng)度因子。參考標(biāo)準(zhǔn)BS7910[8],復(fù)合開裂模式下的等效應(yīng)力強(qiáng)度因子Keff可由式(2)進(jìn)行計(jì)算:

Keff=K2Ⅰ+K2Ⅱ+K2Ⅲ/(1-v)(2)

2.2初始制造缺陷

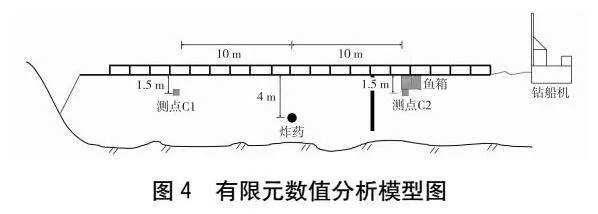

初始制造缺陷是疲勞性能劣化的主要內(nèi)因,一般包括氣孔、夾雜等。相關(guān)學(xué)者將初始制造缺陷幾何特征分別簡(jiǎn)化為面狀(半圓形和半橢圓形)和體狀(半球形和半橢球形),根據(jù)研究結(jié)果,面狀缺陷對(duì)于疲勞分析更為不利。鋼橋面板節(jié)段疲勞試驗(yàn)中對(duì)于構(gòu)造細(xì)節(jié)切割后發(fā)現(xiàn),斷面中類裂紋形態(tài)也類似于半圓形和半橢圓形。綜合相關(guān)文獻(xiàn),本次分析時(shí)將初始制造缺陷簡(jiǎn)化為半圓形,半徑R=0.5mm,如圖2所示,其中t為鋼板厚度。

3有限元數(shù)值分析模型

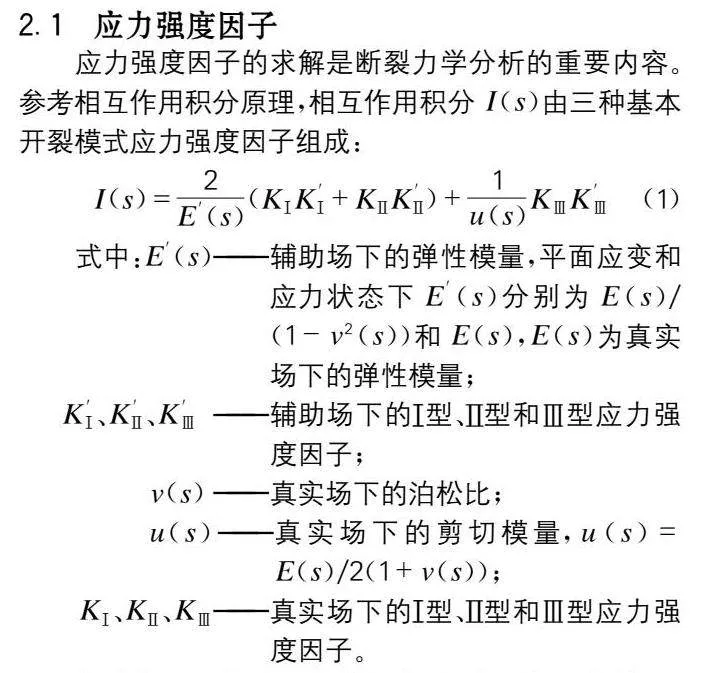

3.1足尺節(jié)段幾何尺寸

以國內(nèi)某大跨度鋼橋?yàn)楸尘耙劳校′摌蛎姘遄愠吖?jié)段模型進(jìn)行后續(xù)數(shù)值模擬分析。鋼橋面板焊縫細(xì)節(jié)的疲勞問題一般屬于第二體系受力問題,且疲勞效應(yīng)分布僅與局部范圍輪載有關(guān),因此疲勞分析時(shí)足尺節(jié)段模型可取一定的縱肋長度和寬度進(jìn)行研究。結(jié)合相關(guān)研究文獻(xiàn)[9],本文分析時(shí)足尺節(jié)段模型橫向取3個(gè)縱肋、縱向取2個(gè)縱肋節(jié)間,關(guān)注位置為中間橫隔板2#縱肋處。考慮到輪載尺寸的不利影響,分析時(shí)取輪載更為集中的歐規(guī)疲勞車作為外荷載[10],橫向加載時(shí)將單輪(輪載尺寸為400mm×400mm)偏不利的放在關(guān)注位置側(cè)縱肋腹板正上方,縱向按照兩個(gè)縱肋節(jié)間依次加載。本文所選取的足尺節(jié)段模型幾何尺寸如圖3所示,其中橫隔板厚度為14mm,圍焊采用普通角焊縫形式,焊腳尺寸為7mm。

3.2模型的建立

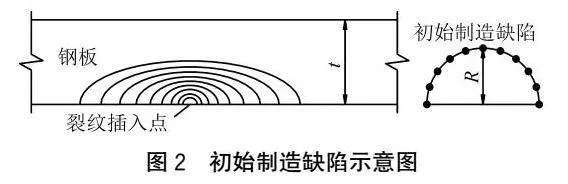

將初始制造缺陷引入到關(guān)注位置圍焊焊趾正下方縱肋處,由于裂紋前緣應(yīng)力場(chǎng)存在奇異性,將裂尖中心層楔形體單元中間節(jié)點(diǎn)優(yōu)化至1/4處可實(shí)現(xiàn)應(yīng)力求解,裂紋周圍采用solid95單元,模型中非關(guān)注區(qū)域采用solid45單元,全部采用實(shí)體單元進(jìn)行建模,其中焊縫按照真實(shí)尺寸建立,網(wǎng)格控制在1.5mm以內(nèi),非關(guān)注區(qū)域網(wǎng)格適當(dāng)加大。鋼材材料為Q345qD,依托ANSYS軟件所建立的有限元數(shù)值分析模型如圖4所示。

4應(yīng)力強(qiáng)度因子分析

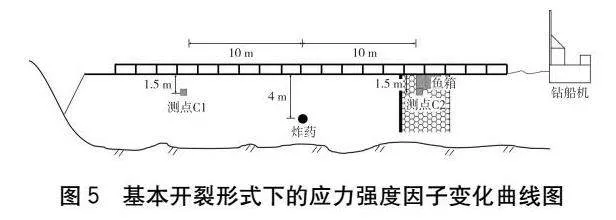

將移動(dòng)輪載步長設(shè)置為200mm,總加載步為21步。裂紋擴(kuò)展時(shí)板件厚度方向易貫穿,導(dǎo)致疲勞細(xì)節(jié)完全失效,因此通常關(guān)注裂紋深度方向的應(yīng)力強(qiáng)度因子。為提高橫隔板交叉細(xì)節(jié)圍焊疲勞開裂模式的認(rèn)識(shí),分別計(jì)算不同荷載步作用下的三種基本開裂形式的應(yīng)力強(qiáng)度因子如圖5所示,其中橫坐標(biāo)縱向輪載位置為單側(cè)前后輪中心處距離中間橫隔板的相對(duì)位置。

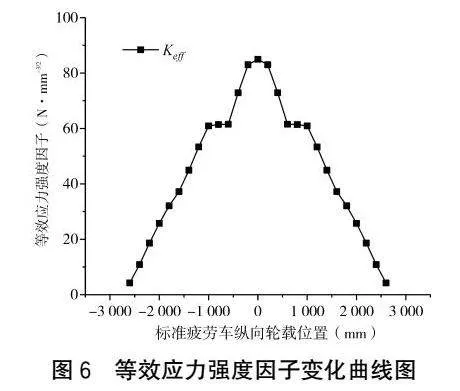

由圖5可知,橫隔板交叉細(xì)節(jié)圍焊處張開型應(yīng)力強(qiáng)度因子數(shù)值較大,明顯占主導(dǎo)地位,其余兩種應(yīng)力強(qiáng)度因子均為負(fù)值,且數(shù)值相對(duì)較小,按應(yīng)力強(qiáng)度因子絕對(duì)值排序?yàn)镵Ⅰ>KⅡ>KⅢ,表明該細(xì)節(jié)圍焊處疲勞裂紋主要以張開型開裂為主,滑開型為輔。當(dāng)單側(cè)前后輪輪載對(duì)稱于關(guān)注位置橫隔板正上方時(shí),應(yīng)力強(qiáng)度因子同時(shí)達(dá)到最大值。在基本開裂形式下應(yīng)力強(qiáng)度因子計(jì)算結(jié)果的基礎(chǔ)上,進(jìn)一步得到等效應(yīng)力強(qiáng)度因子變化規(guī)律如圖6所示。

參考相關(guān)研究文獻(xiàn)[4],鋼橋面板焊縫細(xì)節(jié)材料擴(kuò)展閾值為63 N·mm-3/2,等效應(yīng)力強(qiáng)度因子幅值為85.0 N·mm-3/2,超過材料擴(kuò)展閾值,疲勞裂紋存在開裂風(fēng)險(xiǎn)。等效應(yīng)力強(qiáng)度因子與張開型應(yīng)力強(qiáng)度因子變化規(guī)律基本一致,當(dāng)單側(cè)前后輪輪載中心至關(guān)注位置橫隔板正上方距離在[-600 mm,600 mm]時(shí),輪載作用下的疲勞效應(yīng)較為突出。

5結(jié)語

(1)本文基于ANSYS軟件建立了包含初始制造缺陷的有限元數(shù)值分析模型,得到鋼橋面板橫隔板交叉細(xì)節(jié)圍焊處疲勞開裂以Ⅰ型裂紋為主,Ⅱ型裂紋為輔。另外,Ⅲ型應(yīng)力強(qiáng)度因子較小,基本可以忽略。

(2)在本文所選取的橫隔板交叉細(xì)節(jié)尺寸條件下,圍焊處的疲勞裂紋等效應(yīng)力強(qiáng)度因子幅值為85.0 N·mm-3/2,超過材料擴(kuò)展閾值,裂紋具有一定的擴(kuò)展能力。建議結(jié)合疲勞分析結(jié)果,進(jìn)一步加強(qiáng)鋼橋面板的構(gòu)造設(shè)計(jì),橋梁運(yùn)維管養(yǎng)期間盡量避免超載,同時(shí)在焊接構(gòu)件出廠時(shí)應(yīng)加強(qiáng)初始制造缺陷的檢測(cè)。

參考文獻(xiàn):

[1]張清華,卜一之,李喬.正交異性鋼橋面板疲勞問題的研究進(jìn)展[J].中國公路學(xué)報(bào),2017,30(3):14-30,39.

[2]WOLCHUK R. Lessons from Weld Cracks in Orthotropic Decks on Three European Bridges[J].Journal of Structural Engineering,1990,116(1):75-84.

[3]孟凡超,張清華,蘇權(quán)科,等.正交異性鋼橋面板抗疲勞關(guān)鍵技術(shù)[M].北京:人民交通出版社,2014.

[4]黃云,張清華,郭亞文,等.鋼橋面板縱肋與橫隔板焊接細(xì)節(jié)表面缺陷及疲勞效應(yīng)研究[J].工程力學(xué),2019,36(3):203-213,223.

[5]李丹,張啟偉,姜旭.鋼橋面板縱肋-頂板焊縫細(xì)節(jié)疲勞裂紋的應(yīng)力強(qiáng)度因子分析[J].城市道橋與防洪,2021(7):249-252,257,25.

[6]張亞海,郭寶圣,張衛(wèi)國,等.鋼橋面板-縱肋雙面焊縫疲勞裂紋應(yīng)力強(qiáng)度因子[J].土木與環(huán)境工程學(xué)報(bào)(中英文),2022,44(3):62-70.

[7]劉益銘,張清華,崔闖,等.正交異性鋼橋面板三維疲勞裂紋擴(kuò)展數(shù)值模擬方法[J].中國公路學(xué)報(bào),2016,29(7):89-95.

[8]BS7910,Guide on methods for assessing the acceptability of flaws in metallic structures[S].

[9]周維,于浩楠.鋼橋面板縱肋與橫隔板交叉細(xì)節(jié)疲勞應(yīng)力有限元分析[J].城市道橋與防洪,2021(11):189-191,202,22.

[10]劉仕茂,祁義輝,劉濤.中歐規(guī)范下鋼橋面板與縱肋雙面焊焊接細(xì)節(jié)疲勞性能分析[J].公路與汽運(yùn),2023(2):119-121,126.

作者簡(jiǎn)介:謝小芳(1987—),工程師,主要從事道路與橋梁技術(shù)研究和試驗(yàn)檢測(cè)工作。

收稿日期:2024-05-16