某紡織集團印染廢水處理改造工程分析

關鍵詞:印染廢水;提標升級;活性污泥

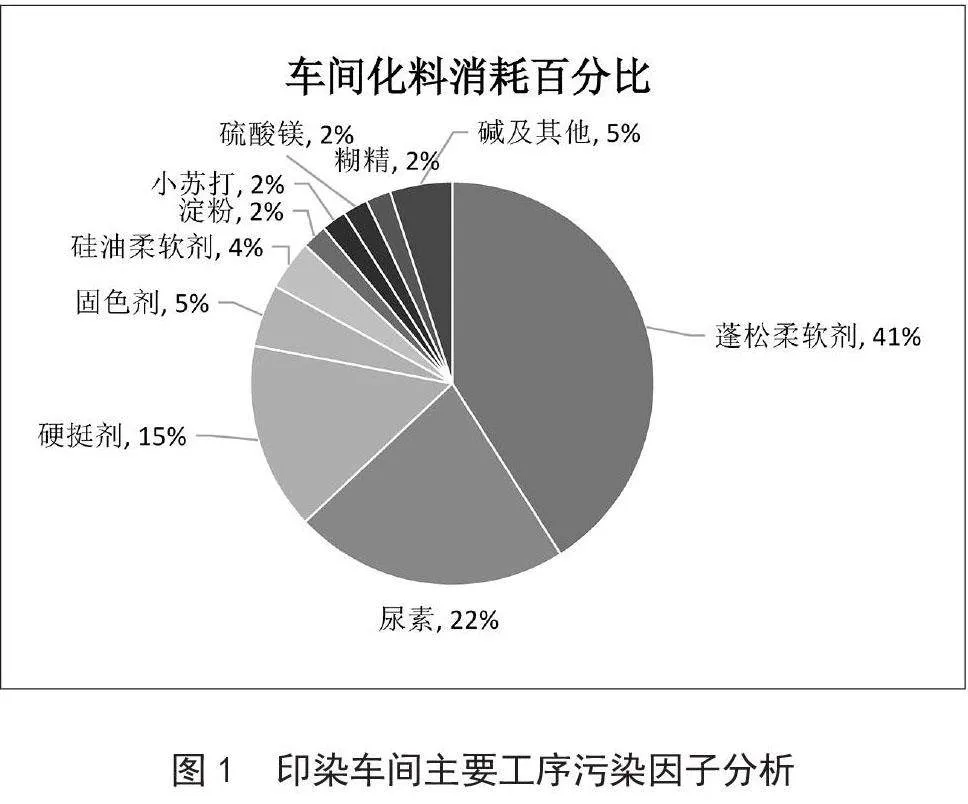

山東省某紡織集團主要生產印花布、印染布。生產過程包括前處理、煮煉、上漿、印花、退漿、固色等,主要使用的原料為燒堿、雙氧水、活性染料、海藻膠、固色劑、尿素等,所排廢水具有污染濃度高、難降解、色度高、堿度高、NH3-N 高、成分復雜等特點,詳情如圖1所示,且C/N 比小,難以降解,嚴重危害環境[1][2]。該紡織集團原有一套污水處理設備,工藝為排水→氣浮機→厭氧池→2個好氧池→二沉池,但存在用藥量大、不穩定、出水易帶泥等缺點,易造成布水系統堵塞,且帶泥進好氧池造成生化沖擊,浪費大量風機曝氣。同時,原污泥處理采用離心機,不但成本高,而且含水率超80%,無法再利用;給好氧池使用的原鼓風機加射流曝氣,氧利用率只有5%,耗電量大,不能穩定運行[3]。因此,為解決以上問題,某紡織集團研究確定了由廣東省某公司設計、筆者負責現場施工的整體改造方案。改造后的運行數據表明,新項目能長期穩定達標,將印染污水處理費用降低60% 以上。

1項目設計進出水質對比

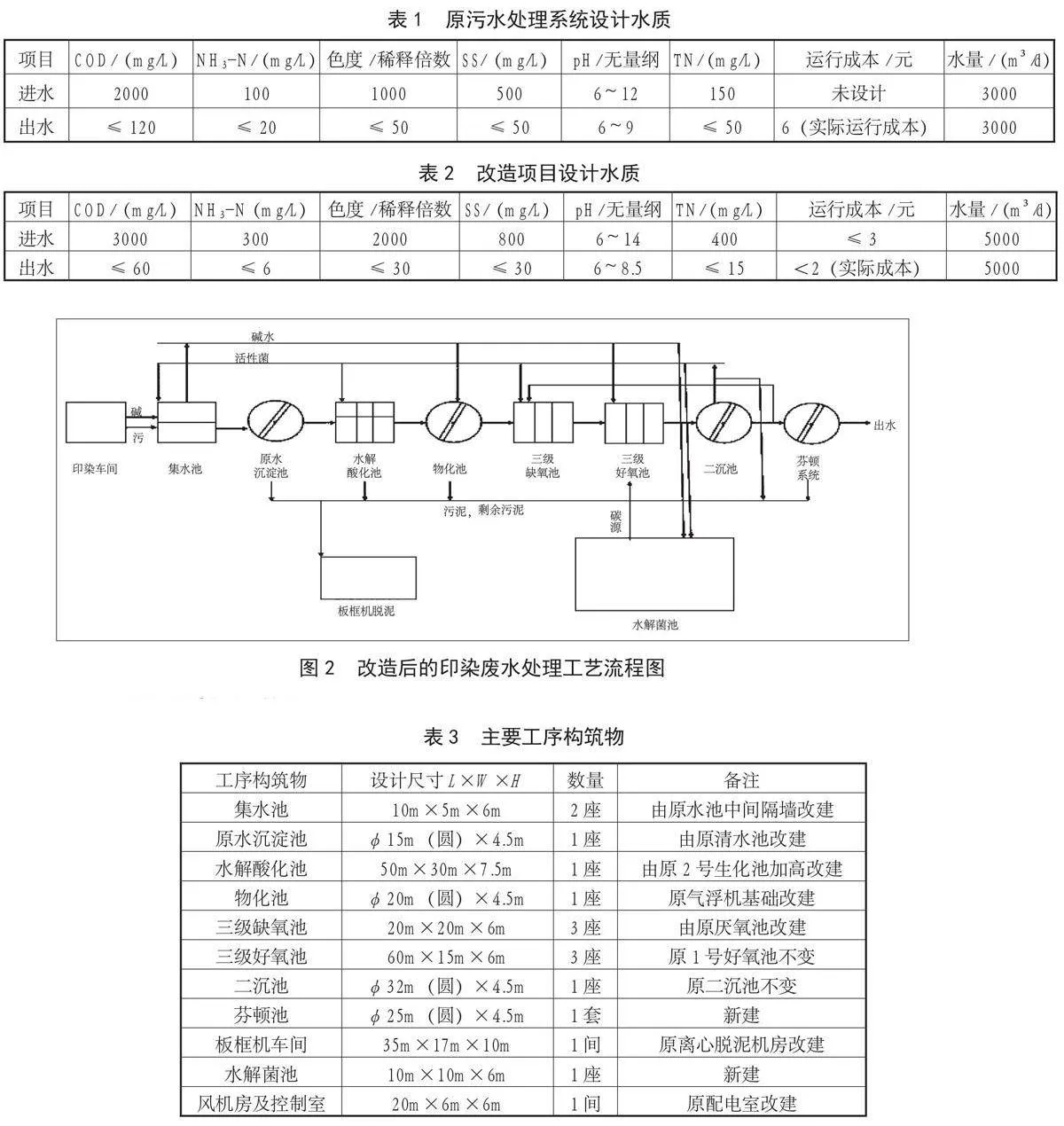

表1為某紡織集團原污水處理系統設計水質。近年來由于業務蓬勃發展,集團產量不斷提高,原3000m3/d水量已不足,要求改造項目把設計水量提升到了5000m3/d,設計指標按排放標準要求,詳見表2。在實際運行中,某紡織集團合理利用廢舊資源,實現自制碳源、建材收益等,不但實際出水水質比設計提高了,而且成本降到了2元以內。

2項目改造工藝流程

2.1改造后的處理工藝流程

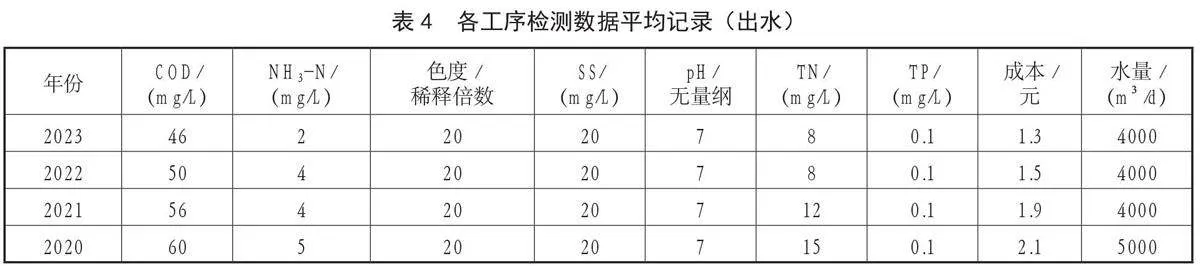

某紡織集團印染廢水處理升級改造后的處理工藝流程如圖2所示。

2.2項目改造設計依據

項目改造設計分別依據《中華人民共和國環境保護法》和《紡織染整工業水污染物排放標準》(GB 4287-2012)等法律法規。

2.3主要工序構筑物情況

某紡織集團印染廢水處理升級改造項目主要工序構筑物如表3所示。

3項目改造工藝流程技術介紹

3.1集水池

本次改造在原集水池中間建一面墻將其分成2個池子,于池子進水處安裝不銹鋼回旋式除污機, 池底鋪設φ 50mm穿孔管曝氣器進行廢水均質攪拌。其中,1號池接納車間內印花、后整、拉幅、洗滌等中性廢水,同時排入活性污泥10m3/h 左右,利用活性污泥的吸附性來吸附廢水中污染物,既能去除污染物又能對剩余活性污泥性質進行改變,有利于后期污泥脫水處理,做到物盡其用;2號集水池接納印染車間內絲光、煮煉、聯合機等前處理排放的廢堿水,備為系統調堿使用。

3.2原水沉淀池

把原清水池改建成φ 15m、深4.5m、表面負荷0.7m3/m2·d 的原水沉淀池, 主要把廢水中較大顆粒物及活性污泥吸附物進行沉降,采用輻流式進出水,周邊傳動機械刮泥機,有沉淀塊,具有排泥方便、濃度可控性強的優點。出水污染物去除率20% 以上,排泥含固率達到4% 以上,1號集水池均質后廢水由15kW潛污泵提升進入原水沉淀池。

3.3水解酸化池[4]

原工藝因效率低的原因就建了2套好氧池,但根據研究沒必要保留2 套好氧池,因此把2號好氧池中間砌墻隔開并加高到7.5m,改造成脈沖進水式水解酸化池,安裝8 個不銹鋼50m3/h 脈沖罐。底部鋪設φ200mm 布水管,無需動力,且能均勻布水,并充分攪拌接觸水解菌。原水沉淀池出水自壓進入脈沖罐進水口,在脈沖罐上加入活性污泥作為菌種,并為水解菌提供營養物以便保持水解菌群優勢,提高去除率。廢水中TN 在水解酸化池內完成斷鏈轉化,絕大部分轉化為易處理揮發的NH3-N、氨基酸。因設計水解酸化池為脈沖式進水,池中含菌、泥過量時會自動上升,隨出水進入物化池沉淀,省去了排泥工序,實現了免維護運行。

3.4物化池

原工藝使用氣浮機對廢水進行二級處理,在氣浮前加入大量PAM 使污泥絮凝達到漂浮,泥水分離。每臺氣浮機配22kW 循環泵、11kW 空壓機溶氣1 套,5.5kW 刮泥機1 臺,11kW 加藥泵1套,總功率消耗49.5kWh,費電費藥,成本很高,但去除率很低(20% 左右)。改造項目根據水解池出水水質,確定拆除氣浮機并改建物化池。物化池φ 20m、深4.5m,輻流式進出水。水解池出水進物化池前段加入2 號集水池內廢堿水,將pH 調至10~10.5,在物化池第2段加入凈水劑再將pH 調至8~8.5,加入少量PAM,通過水力攪拌后PAM 自壓進入物化沉淀區使泥水分離,上清液進入下道工序。沉下來的泥通過刮泥機排至儲泥池進板框干化利用。通過運行數據發現,用藥量為原工藝的1/20,用電量為原工藝的1/10,去除率達到40% 以上。

3.5缺氧池

原工藝中厭氧池為20m×60m×6m 的大池子,運行帶泥太多已被堵死,進出水斷流失去作用。本次改造在池中加隔墻,將其改成20m×20m×6m×3個,即3級缺氧池,每級池內安2 臺潛水攪拌器。物化池出水同外循環活性污泥,內循環回流一并自壓進1 級缺氧池,充分混合形成生物選擇區,對活性污泥進行選優,同時進行反硝化反應。1級缺氧池出水同二沉池回流一同進入2級缺氧池,在2級缺氧池內反硝化菌以回流中的COD作碳源為反硝化提供能量,池內大部分TN 硝化、反硝化形成氮氣逸入空中。1級缺氧池出水和自制水解菌(代碳源)一同進入3 級缺氧池,在池內進行強化反硝化反應,徹底脫氮除磷。以進水量為基數,外循環100%、內循環200%、二沉池回流水50%,自制水解菌20m3/h,潛水攪拌器5.5kW,停留時間20h,形成了免維護、不加碳源的節能型缺氧池。

3.6好氧池

好氧池使用原池增加隔墻改成3 級。原使用的鼓風機加懸浮射流曝氣,全部更換成最先進、最適合的磁懸浮風機加微孔曝氣。運行功率由原來的500kWh 降低到150kWh,每月維護費也由原來10000元降到2000元以內。分3級好氧生化,3級缺氧池出水自壓進入1級好氧池同時加入10m3/h 左右的廢堿水,用于補充硝化反應消耗的堿度、調pH 等,曝氣為強曝氣狀態,溶解氧控制在2~3mg/L,在1級好氧池內活性污泥吸附80%有機污染物并大量增殖,達到了污染物去除作用并硝化反應。2級好氧池控制為類缺氧狀態,溶解氧分段調節在0.5~0.8mg/L,在池內硝化反硝化同步進行,即SND工藝(一種節能型類好氧工藝),在2級好氧池控制好SND需要的條件,特別是溶解氧、污泥濃度、水中有機物等。形成SND工藝后不需外加碳源,不需延長時間,也不需再分2段進行,在同池子內TN就可轉化成NH3-N再還原成氮氣逸入空中,極大提高了TN 去除效率[5]。2級好氧池出水進入3級好氧池,池內為中曝氣狀態,溶解氧1~3mg/L,污染物徹底氧化完成生物降解。整套好氧池保持高污泥濃度,一般10g/L 以上,停留時間20h以上。

3.7二沉池

直接使用原φ 32m、深4.5m 的輻流式二沉池,采用1.5kW 周邊傳動刮吸泥機,對好氧池出水進行泥水分離,上清液用15kW 潛污泵提升進入芬頓系統。分離出活性污泥90% 進入1 級缺氧池,2% 進入1 號集水池,3% 進入水解池,5% 進入水解菌池自制代碳源使用。

3.8芬頓系統

新建1套芬頓系統對二沉池出水進行深度處理, 包括1 個30m3 的反應罐、4 個4m×4m×4m的反應池,以及1個φ 25m、深4.5m的輻流式沉淀池。在反應罐進口投加硫酸亞鐵,在反應罐中部投加過氧化氫,將pH 調至4.5,然后在反應池投加堿水將pH 調至標準要求的6~8.5,反應后進入輻流式沉淀池泥水分離,出水水質達到GB 4287-2012的排放要求。

4改造工藝運行檢測結果

改造完成后,近4 年的工藝各工序運行檢測結果如表4 所示。

5結論

某紡織集團印染廢水處理工程改造完成后已穩定運行4年,詳細的數據記錄表明出水水質穩定且符合GB 4287-2012的排放標準,出水COD﹤60mg/L、NH3-N﹤5mg/L、TN﹤12mg/L、TP﹤0.5mg/L、色度﹤ 20倍、SS﹤20mg/L、6﹥pH ≤ 8.5,綜合去除率98% 以上,全部達到了國內先進水平;污泥改質后做了建材原料,實現了污泥零排放。

作者簡介

于辛田(1987—),男,漢族,河北邢臺人,工程師,大學本科,研究方向為環境保護工程。

加工編輯:馮為為

收稿日期:2024-05-08