輪對廓形采集裝置的自適應對中研究

摘" 要:該文針對檢修車間內測量輪對全廓形的需求,綜合環境、工況、成本和需求等因素,在現有鏇前輪對測量設備的基礎上,增加補充激光傳感法測量的輪對廓形采集裝置。考慮輪對測量機測量時會由于輪對車軸抬升高度的不同,導致廓形采集位置不過軸心會對廓形測量數據造成誤差的這一問題,該文提出一種基于圖像的輪對廓采集裝置的自適應對中方法,算法體現對物體表面紋理變化的魯棒性,大大增加激光這種小目標檢測的準確性,檢測時間平均每張1.01 s,滿足對實時性的要求。實現在不同光照條件影響下,廓形采集裝置的快速、精確的自適應調節,提升廓形檢測精度的同時為輪對鏇修計劃編排提供基礎。

關鍵詞:車輪廓形;廓形采集裝置;光照條件;自適應;位移調整;激光點定位

中圖分類號:U279.3" " " 文獻標志碼:A" " " " " 文章編號:2095-2945(2025)01-0146-07

Abstract: Aiming at the need to measure the full profile of wheelsets in the maintenance workshop, this paper integrates factors such as environment, working conditions, cost, and demand, and adds a wheelset profile acquisition device for laser sensing method to the existing wheel lathe measurement equipment. Considering the problem that the profile collection position does not exceed the axis during measurement by the wheelset measuring machine due to the different lifting heights of the wheelset axle, which will cause errors to the profile measurement data, this paper proposes an image-based wheelset profile acquisition device. Adaptive centering method for the algorithm reflects the robustness to changes in the surface texture of the object and greatly increases the accuracy of the detection of small targets such as lasers. The average detection time for each piece is 1.01 s, meeting the real-time requirements, which realizes fast and accurate adaptive adjustment of the profile collection device under the influence of different lighting conditions, improves the accuracy of profile detection and provides a foundation for the layout of wheelset turning plans.

Keywords: car contour; contour collection device; lighting conditions; adaptation; displacement adjustment; laser point positioning

列車在軌道上高速行駛時,輪對在列車運行過程中受到來自各方面的力,產生了磨耗,這使得車輪發生輪對尺寸變化。輪對尺寸檢測即通過各種設備對輪對踏面外形數據進行測量。現有的輪對踏面尺寸測量方法可分為靜態檢測法和動態檢測法。靜態檢測是指在輪對保持靜止狀態時進行的測量,測量精度較高但測量效率低;動態檢測是指輪對在軌道上處于運動狀態時進行的檢測,測量效率高、自動化程度高,已逐漸成為主要的發展方向。目前主要的動態檢測方法有超聲檢測法[1]、激光傳感法[2-11]、機器視覺法[12-14]等方法。

馮其波等[3-5]研制出一種基于激光傳感動態測量車輪直徑的方法,克服了車輪運動過程中定位誤差。李兆新等[6-7]設計了基于2D激光位移傳感器的輪對尺寸在線檢測系統。馮其波等[8]設計了一套基于多線結構光的輪對關鍵尺寸動態測量系統,在列車運行過程中,多個多線結構光傳感器記錄下不同表面、不同角度、不同區域的圖像。伍川輝等[9]設計了基于二維激光位移傳感器的通過式輪對測量系統,對點云采取去噪處理,具有較好的魯棒性和精確度,適用于入庫測量等低速場景。杜闖[10]設計了一套雙線結構光輪對測量系統,對輪對踏面廓形的曲面重構技術做了重點研究,但對設備安裝精度要求很高。余斌等[11]設計了一種線結構光非接觸式測量系統,針對激光條紋中心提取中出現的光順性欠缺的問題,提出了自動分段的多項式曲線擬合技術,但是系統實驗平臺簡易、測量物非真實輪對。張廣軍等[15]提出用光截圖像法檢測車輪幾何參數,動態測量精度可達0.18 mm。Mousavi等[16]提出了一種新的基于圖像處理的直徑測量系統,改進了三點半徑測量技術,節省了計算時間,提高了運算速度。涂裔盟[12]基于雙目視覺原理建立了一套通過式輪對尺寸測量系統,對特征匹配算法進行了一定改進,但是輪輞款識別誤差較大。

本文針對檢修車間內測量,綜合環境、工況、成本和需求等因素選用激光傳感法測量,在現有鏇前輪對測量設備的基礎上,增加補充激光傳感法測量,結構簡便且大大降低了成本。考慮輪對在測量機測量時會由于輪對車軸抬升高度的不同,導致廓形采集位置不過軸心,這會對廓形測量數據造成誤差,故需要在紅外激光位移傳感器掃描廓形前,保證紅外激光位移傳感器是過軸心的。針對此問題,本文提出了一種基于圖像的輪對廓采集裝置的自適應對中研究,實現在不同光照條件影響下,廓形采集裝置快速、精確的自適應調節,提升廓形檢測精度的同時為輪對鏇修計劃編排提供了基礎。

1" 輪對廓形采集裝置

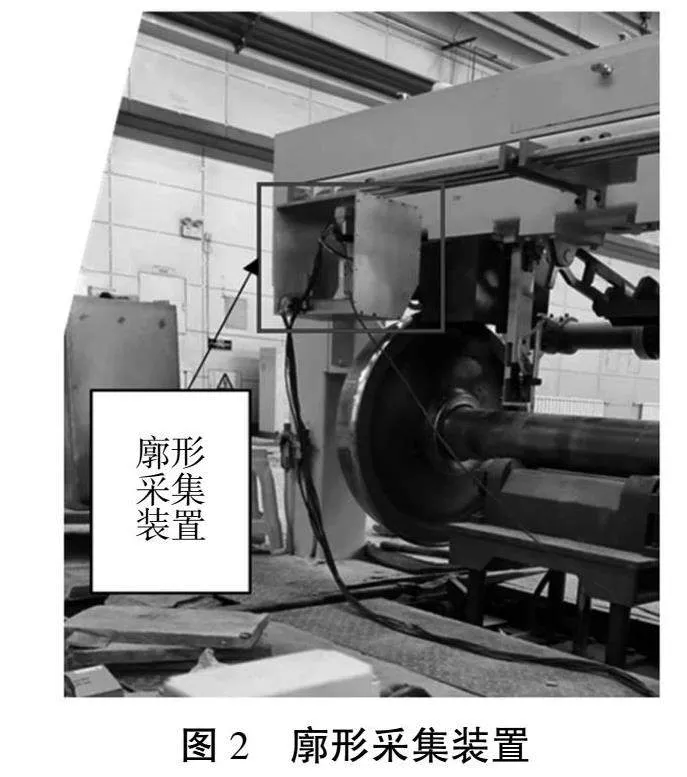

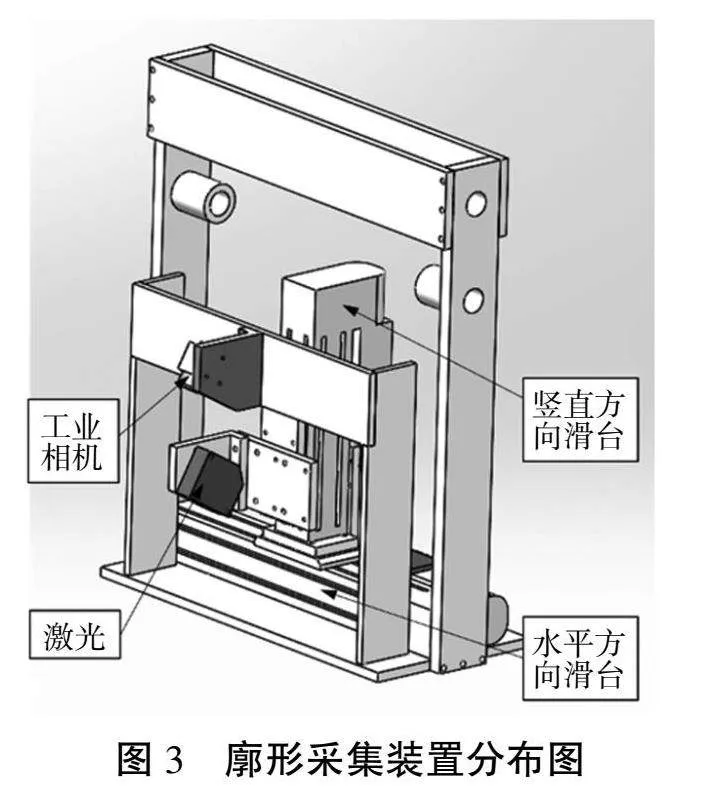

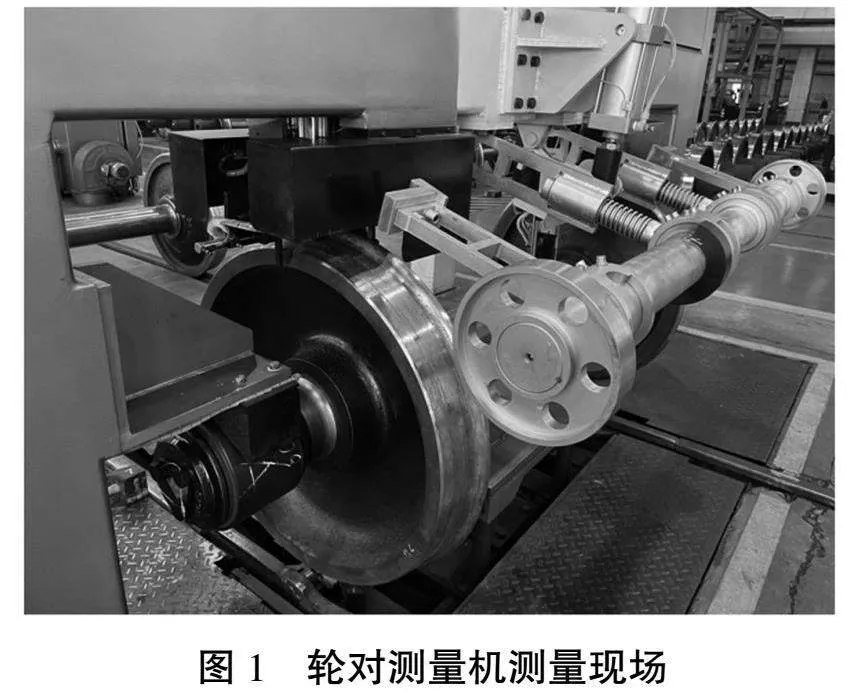

車輪鏇修的外形輪廓與輪對使用的安全性、經濟性密切相關,而目前入庫測量設備(圖1)無法測量踏面整體廓形數據。為了實現在不干擾輪對正常檢測與現場工人操作的前提下,采集輪對踏面廓形、輪緣厚度、輪緣高度等信息。在現有鏇前輪對測量設備的基礎上,增加補充廓形采集裝置,如圖2所示。

新增輪對廓形采集裝置采用紅外激光位移傳感器對輪對踏面廓形(磨耗區域)進行掃描采集數據。裝置分布圖如圖3所示,主要設備為紅外激光位移傳感器、工業相機、滑臺等。每個紅外激光位移傳感器與水平滑臺構成一個廓形測量模塊,每個測量模塊與工業相機固定到一個安裝支架上,2個安裝支架分別測量輪對左右輪。

輪對廓形采集裝置整個工作流程:當測量系統收到測量信號時,系統開啟測量,從控制電腦上讀取輪對信息,打開紅外激光位移傳感器,相機開啟拍照并將圖像傳回系統,判斷紅外激光位移傳感器此時是否過軸心并通過豎直滑臺進行位置調節,調整到位后利用水平滑臺帶著紅外激光位移傳感器進行廓形的掃描,實現車輪廓形數據的采集。

2" 不同光照條件下輪對廓采集裝置自適應對中方法

輪對測量機測量時會由于輪對車軸抬升高度的不同,導致廓形采集位置不過軸心,這會對廓形測量數據造成誤差,故需要在紅外激光位移傳感器掃描廓形前,保證紅外激光位移傳感器是過軸心的,針對現場的復雜的光照條件,本文提出了一種基于圖像的輪對廓采集裝置的自適應對中研究,流程如圖4所示。

2.1" 車軸的定位

由于裝置在車間內,光照是一個不可控的條件,包括車間內的照明裝置、不同時間段的環境光照情況等,導致裝置采集到的圖像中車軸邊緣線無法檢測的情況。為了實現車軸線的邊緣檢測,需要先對采集到的圖像進行增強。本文選擇了直方圖均衡化[13]的方法,對圖像進行增強。之后再對車軸進行定位,整個定位流程如圖5所示。

一般來說,若一副圖像的像素傾向于占據整個可能的灰度級并且分布均勻,則圖像會有高對比度的外觀,細節豐富且動態范圍較大[14],直方圖的均衡直接利用輸入圖像直方圖的可用信息生成一個變換函數來自動實現這種效果,也是針對光照不均勻圖像的常用增強手段[17]。

圖像的灰度直方圖是離散函數[14]

h(rk)=nk, (1)

式中:rk為第k級灰度值;nk是灰度為rk的像素個數。

歸一化后的直方圖為

pr(rk)=,k=0,1,2,...L-1, (2)

式中:MN是圖像中像素的總數;L是圖像中可能的灰度級的數量,本文L=256。

一幅圖像的灰度級可以視為區間[0,L-1]內的隨機變量。設pr(r)為圖像灰度級的概率密度函數,對輸入灰度級進行變換,得到輸出灰度級s為

式中:w為積分假變量。實際中像素點是離散的,故結合式(2)和(3),變換(映射)為

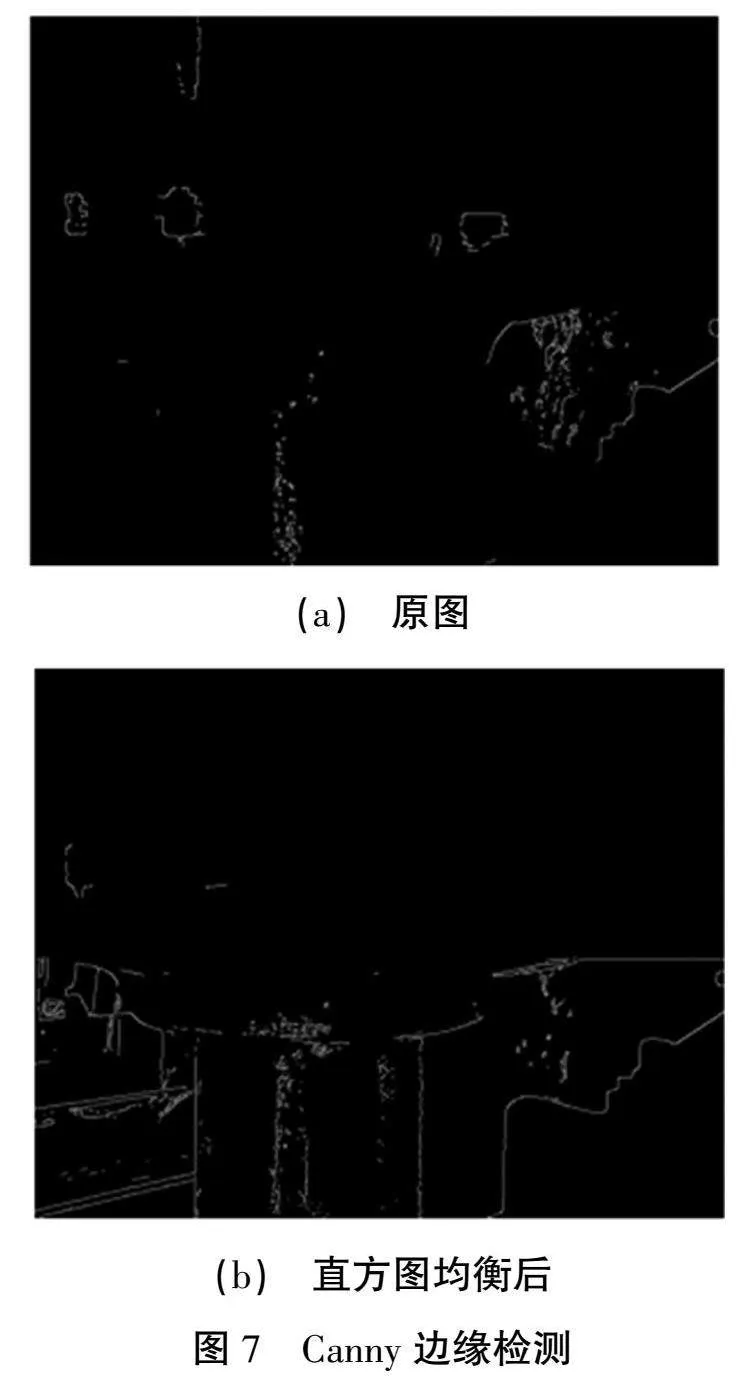

這樣,輸出圖像通過式(4)將輸出圖像中灰度級為rk的各像素映射到輸出圖像中灰度級為sk的對應像素得到,T(rk)稱為直方圖均衡。直方圖均衡前后的圖像如圖6(a)、(b)所示。可以看到均衡后的圖像能看到更對的細節,邊緣也更加突出。對均衡后的圖像進行Canny邊緣檢測,結果如圖7(a)、(b)所示,可以看出直方圖均衡后的邊緣檢測結果與原圖相比,能夠較完整地提取出車軸的邊緣線。

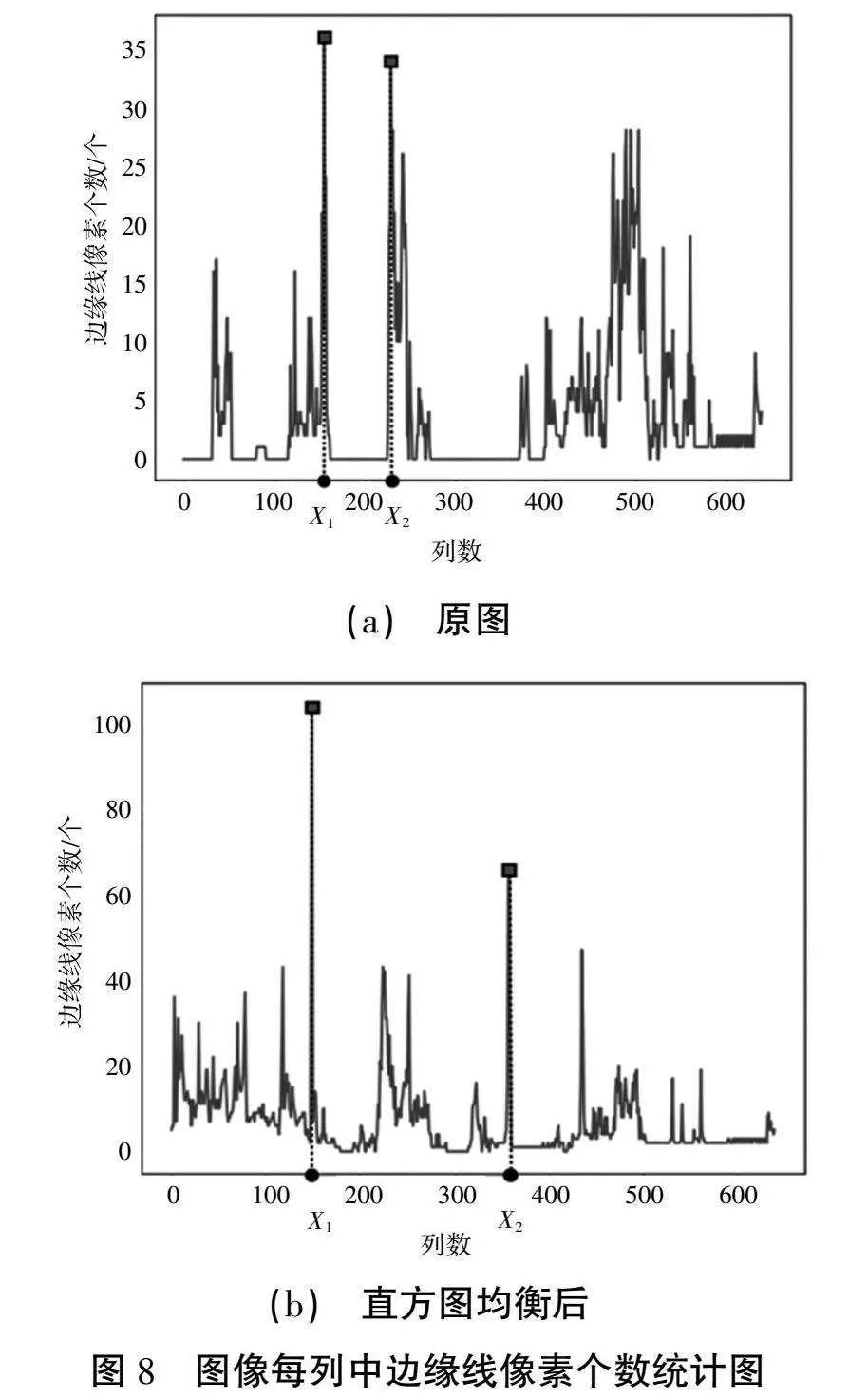

邊緣檢測后,利用車軸2條豎直邊緣線的形狀特點,沿每列統計邊緣線像素個數的統計,車軸邊緣線所在的列的邊緣線像素總個數相對于其他列的個數一定是較大的,故本文將邊緣線的定位問題轉變為統計量中尋找最值的問題。由于邊緣線有左右2條,故尋找統計圖中的最大值與第二大值,并將對應的列數標記為X1、X2,如圖8所示。

觀察圖8(a)、(b),可以看出,直方圖均衡后的邊緣檢測圖中抑制了可能存在對定位造成干擾的部分,相比原圖的統計圖,車軸所在的列的特征是比較明顯的,這導致原圖定位出的車軸邊緣線與真實的存在誤差。

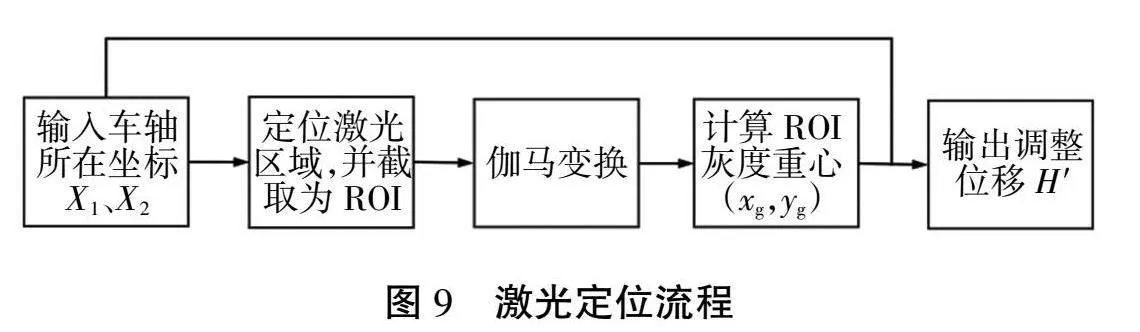

2.2" 激光點的定位

實現車軸的定位后,可以進一步確定激光所在的區域,大大增加了激光這種小目標檢測的準確性與實時性。激光點的定位流程如圖9所示。

車軸的中心線所在的列為

XC=。 (5)

激光存在的區域表示

A=(X,Y,w,h), (6)

X=XC-

Y=α-

,(7)

w=β

h=δ, (8)

式中:α、β、δ為經驗參數。X、Y為激光區域起始點,w、h為激光區域的寬和高,如圖10所示。

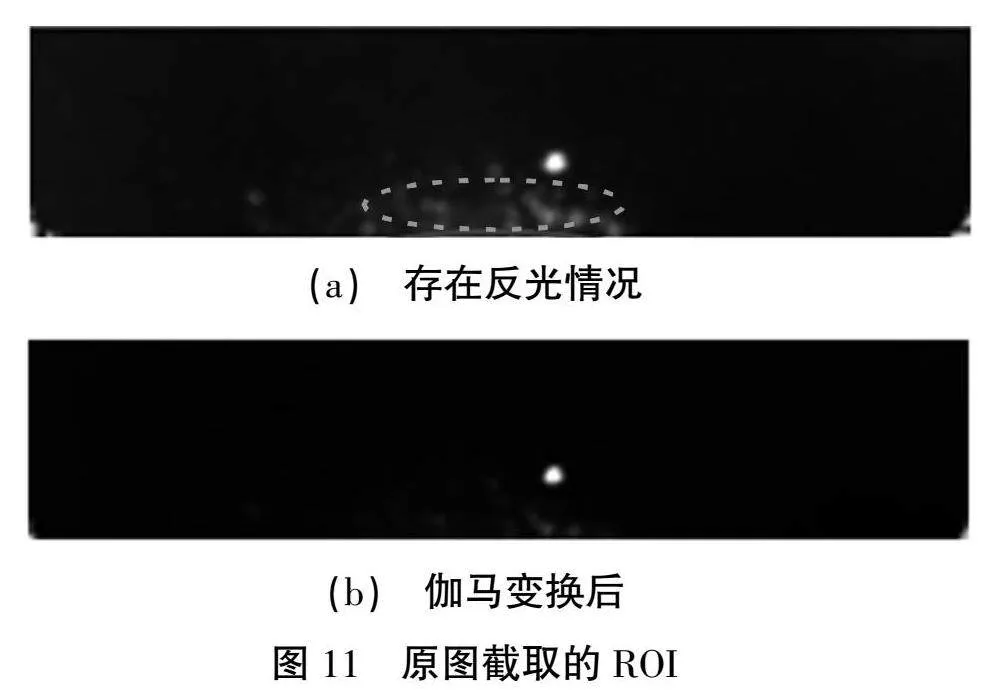

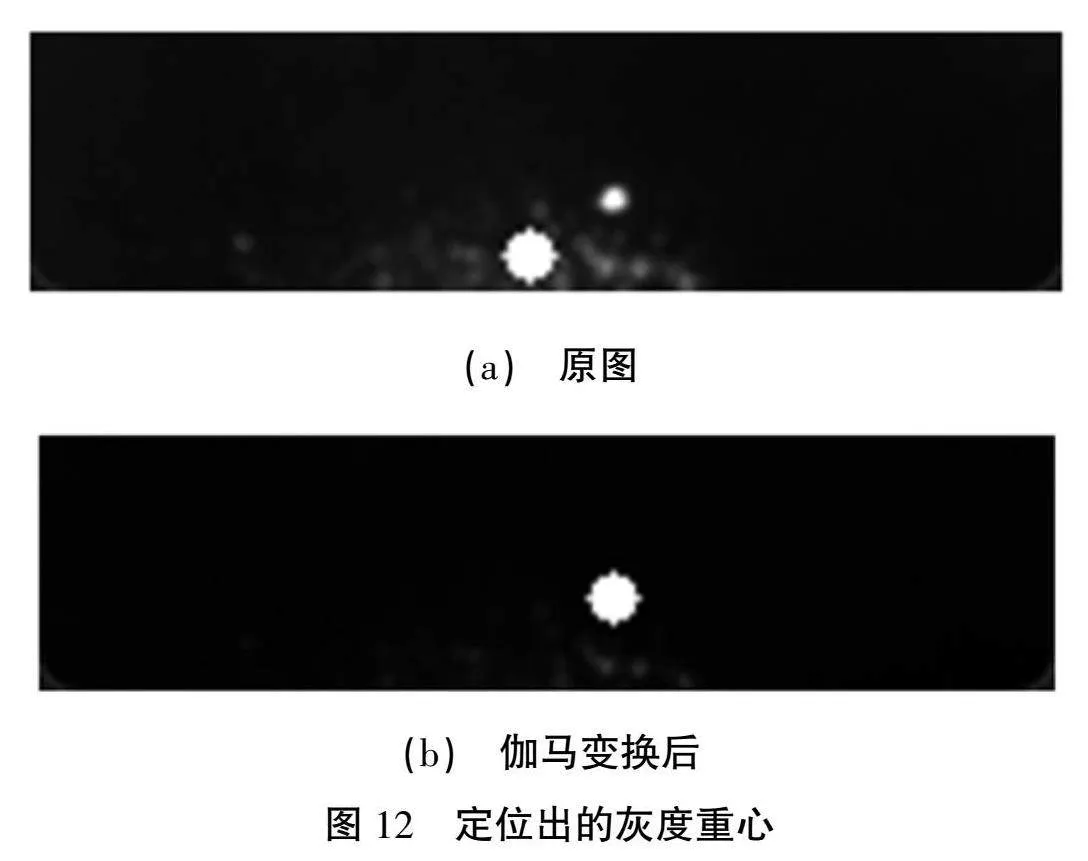

確定激光區域后,原圖中截取區域A為感興趣區域(ROI)。另觀察到,激光點附近會存在因為車軸材料導致的部分反光區域,如圖11(a)標注所示。對激光的定位造成影響。故本文利用伽馬變換來對ROI的灰度值進行改變,在不影響激光點灰度值的情況下來抑制反光部分。

經過伽馬變換的圖像輸出像素灰度值為

s=crγ, (9)

式中:c和r是正常數,r為輸入灰度級。當γ為大于1的值時,伽馬變換的作用是將較寬范圍的高灰度級輸入值映射為較窄范圍的輸出值,當γ為小于1的值時,伽馬變換的作用是將較窄范圍的暗色輸入值映射為較寬范圍的輸出值,本文為了突出激光點,壓縮其他灰度值。選取γ為大于1的值,對比結果如圖11所示。處理后,本文采用灰度重心法,進一步定位區域A中激光的位置坐標。

灰度重心法是針對提取激光光條紋中心提出的,根據每行光條紋橫截面內的灰度分布特征逐行進行處理,通過在行坐標的方向上,通過式(10)逐行計算提取光條紋區域的灰度重心點

式中:I(u,v)為光條在(u,v)位置處的像素值,L表示光條區域的行數。本文擴展成區域的灰度重心提取。區域A的灰度重心坐標為

式中:l為灰度重心橫坐標,h為溫度重心縱坐標。f(x,y)為(x,y)處灰度值。定位結果如圖12所示,可以看出如果直接用原圖,反光區域會對激光點的定位造成影響,而經過伽馬變換后,圖像灰度值得到了壓縮,此時的定位結果與激光點完全重合。

則需要調整的位移

式中:XC-l的符號指明需要調整的方向。

3" 實驗與分析

對算法進行實驗驗證,采用OSG130-210UC130萬像素工業相機采集激光圖像,圖像尺寸為640pixel×512pixel。本文實驗采用Python3.7編程實現,計算機處理器為Core(TM)i5。采集裝置如第2節所示。實驗采集了不同光照條件下輪對激光圖像共2組。同時為了模擬激光或因車軸抬升高度的不同造成的影響,圖像中激光存在小范圍偏差,其中有部分圖像是在紅外位移傳感器存在位移的情況下采集的圖像。本文所提的自適應對中算法的車軸及激光定位檢測結果見表1,部分定位情況如圖13所示。

通過表1可以看出,所有的圖像正確定位出車軸與激光的位置,正確率為100%。在圖13中,線段為定位出的車軸的中線位置,矩形框為定位出的激光存在區域,矩形框內圓圈為定位出的激光的位置,由此可見,以這種通過定位給車軸的位置進一步定位激光可能存在區域的方法效果較好,具有穩定性的同時,也大大提高了計算效率。且即使對激光存在偏移、不同的光照條件下,也能準確定位出來,反映出算法對物體表面紋理變化的魯棒性。

由于本文應用為檢修車間的輪對的鏇修前測量,需要實時在線檢測,所以對識別的速度也有一定的要求,本文提出的不同光照條件下輪對廓形采集裝置的自適應對中方法從圖像采集到輸出調整位移的時間為1.01 s,可滿足在線檢測的要求。

4" 結論

針對車軸定位,利用直方圖均衡,可以提高圖像的細節和對比度,實現車軸在不同光照條件下的邊緣線的較完整提取,并且利用車軸的形狀特征,將邊緣線的定位問題轉變為統計量中尋找最值的問題,算法無需輸入過多閾值參數,自適應強,具有較高的可靠性。

針對激光的定位,提出基于伽馬變換的灰度重心法激光定位方法,利用伽馬變換壓縮提取的ROI的灰度級,有效抑制激光點附近的反光區域的同時,實現激光的精準定位。

本文針對輪對車軸抬升高度的不同,導致廓形采集位置不過軸心的問題,考慮了不同的光照條件,提出輪對廓形采集裝置的自適應對中方法,算法體現了對物體表面紋理變化的魯棒性,大大增加了激光這種小目標檢測的準確性,達到1.01 s的平均時間,滿足對實時性的要求。

參考文獻:

[1] 高邁.輪箍和輪輞的自動化超聲波試驗[J].國外鐵道車輛,1995(5):49-53.

[2] NAUMANN H. Wheelset sensing system: US5767973[P]. 1998-06-16.

[3] 馮其波,陳士謙,崔建英,等.輪對幾何參數動態測量系統[J].中國鐵道科學,2008(5):138-144.

[4] 馮其波,張志峰,陳士謙,等.一種激光位移傳感器動態測量列車車輪直徑的新方法[J].中國激光,2008(7):1059-1062.

[5] YAN G, FENG Q, CUI J. A simple method for dynamically measuring the diameters of train wheels using a one-dimen-sional laser displacement transducer[J]. Optics and Lasers in Engineering, 2014,53(7):158-163.

[6] 李兆新,陳希雋,邢宗義,等.城軌車輛輪對尺寸在線動態檢測系統[J].現代城市軌道交通,2015(3):5-8.

[7] XING Z, CHEN Y, WANG X, et al. Online detection system for wheel-set size of rail vehicle based on 2D laser displacement sensors[J]. Optik-International Journal for Light and Electron Optics, 2016,127(4):1695-1702.

[8] 馮其波,楊婧,鄭發家,等.列車輪對幾何參數與缺陷動態測量[J].計測技術,2018,38(3):120-129.

[9] 伍川輝,尹紀磊,郭輝,等.基于二維激光位移傳感器的通過式輪對測量系統設計[J].儀表技術與傳感器,2020(11):50-53.

[10] 杜闖.基于雙線結構光的軌道車輛輪對檢測技術研究[D].長春:吉林大學,2022.

[11] 余斌,吳文海.線結構光輪對踏面幾何參數測量系統設計[J].機械設計與制造,2021(3):1-5.

[12] 涂裔盟.基于機器視覺的輪對踏面輪廓檢測研究[D].北京:北京交通大學,2020.

[13] 汪昌晨,劉虹.暗通道先驗結合直方圖均衡的陰霧圖像處理方法[J].廈門理工學院學報,2023,31(3):50-57.

[14] 岡薩雷斯,伍茲.數字圖像處理[M].阮秋琦,阮宇智,譯.北京:電子工業出版社,2017.

[15] 張廣軍,孫軍華,劉沖,等.一種列車車輪直徑動態測量方法及系統:CN102901457B[P].2015-04-15.

[16] MOUSAVI G, YOUNESIAN D, TORABI M. A high accuracy imaging and measurement system for wheel diameter inspection of railroad vehicles[J]. IEEE Transactions on Industrial Electronics, 2018(10):8239-8249.

[17] 洪炎,龐榮,魏青,等.光照不均圖像的非線性自適應增強算法[J].激光與光電子學進展,2023,60(16):88-97.