小直徑一體化涂覆機器人控制系統設計

摘 要 就管道內涂層破壞引起的管道腐蝕、石油天然氣泄漏等問題,以一款小直徑管道一體化涂覆機器人為研究對象,針對一般機器人控制系統不穩定、控制誤差大等缺陷,建立了一種新的控制系統和PID控制算法,分析硬件電路、控制系統和軟件運行程序的邏輯,建立控制系統的仿真模型進行實驗,結果表明:機器人控制系統的穩定性高、魯棒性好、控制誤差小,可以更加高效準確地完成管道內的噴涂作業,并具有材料利用率高、環境友好性、可控性強等優點。

關鍵詞 PID控制算法 涂覆機器人 管道 涂層 魯棒性 環境友好性

中圖分類號 TP242.3"" 文獻標志碼 A"" 文章編號 1000 3932(2025)01 0056 08

油氣管道在石油和天然氣運輸過程中具有重要作用,保持管道涂層的完整性對于確保油氣運輸操作的安全和效率至關重要。傳統的涂層修復方法存在工作效率低、復雜管道形態適應性差、對工人健康傷害性大等缺點。目前,國內外對于機器人控制系統的研究取得了一定的進展,但仍存在一些缺點。其中,部分控制系統缺乏足夠的智能化和自主化能力,導致機器人在處理復雜管道環境時的應對能力不足;另外,傳統PID控制方法和模糊控制技術在穩定性和精準度方面有一定效果,但在面對管道環境的非線性和高度不確定性時表現不佳,一些管道機器人的控制系統缺乏對多樣化管道結構的適應能力,因此難以滿足各種復雜管道的實際應用需求。

針對上述問題,筆者建立了小直徑管道一體化涂覆機器人控制系統,采用一種新型控制系統和PID控制算法,以期有效增強機器人在管道內作業時的穩定性,同時能夠更為準確地應對復雜、不確定性高的管道環境,為機器人更高效地完成管道噴涂作業提供新思路。

1 機械結構

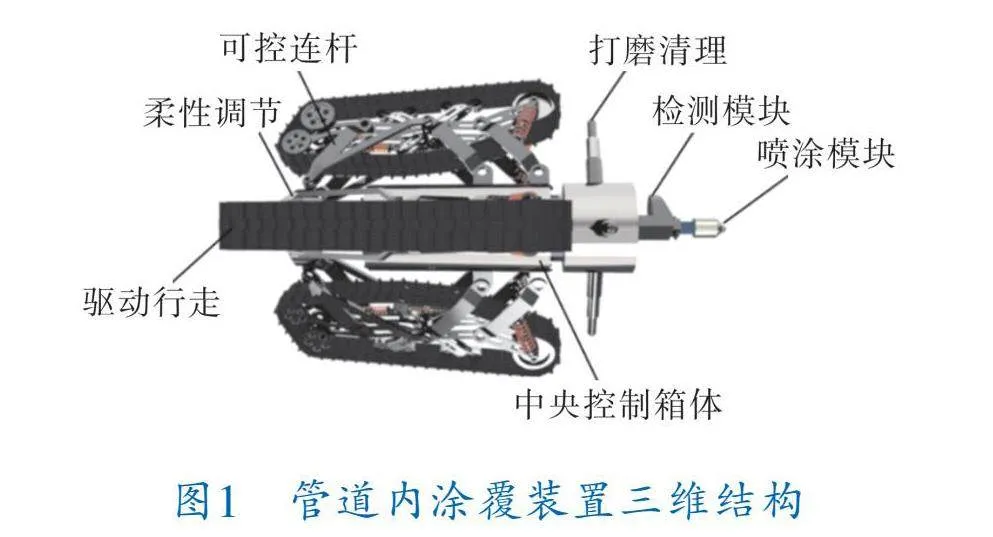

涂覆機器人的整體結構如圖1所示,機器人的驅動行走部分采用履帶式結構[1],與傳統的剛性履帶式行走結構不同,設計有多關節自調節柔性結構和可控平行四連桿結構,使其能夠輕松通過變曲率半徑管道、T形管道等,具有高牽引力和出色的越障能力。機器人的內部結構采用模塊化布局和多節串聯式結構,將控制模塊、輔助模塊、供能模塊等所需器件集成到一個箱體內,然后使箱體與調節模塊、噴涂模塊、驅動模塊和檢測模塊串接形成本體,既保證機器人在油氣輸送管道彎道處保持良好的機動性和通過能力又優化了機器人在管道內部的重心位置。

履帶式頂壁管道機器人的張緊方法可分為機械自適應性張緊和反饋式電機驅動張緊[2]。本研究的涂覆機器人采用較為簡單的機械自適應性張緊結構,即在行走模塊中引入可控平行四連桿機構,其張緊原理是依靠轉動關節處扭簧的張力,使主從動輪壓緊管壁,產生相互作用力而實現張緊,允許機器人自主調整其徑向尺寸以適應不同的管道直徑[2]。

控制單元接收來自上位機的命令并產生相應的信號來控制驅動單元和噴涂單元執行相應的動作。每個驅動單元電機的驅動力通過一對錐齒輪換向后輸出,由控制單元輸出的方向信號和PWM波控制主動輪以相應的速度沿管壁前進或后退[2]。噴涂單元中的噴槍具有360°自由旋轉噴霧功能,可進行全方位的管道噴涂。

涂覆機器人的具體工作過程及原理:當機器人進入管道時,首先通過控制模塊控制調節模塊使行走模塊張緊,當壓力傳感器反饋值達到設定值后停止調節[3],此時行走模塊各履帶緊貼管道內壁;同時控制檢測模塊和驅動輪同時開啟,通過檢測模塊使機器人運動的同時不斷向控制模塊發送收集的數據信息,當檢測到管道缺陷后,噴涂模塊啟動進行維護作業[3];面對微小變徑管道,機器人通過壓縮調節模塊中的彈簧能夠毫不費力地通過,并通過控制模塊調節其3個驅動輪的速度,結合行走模塊的靈活多關節自調整結構和可控平行四連桿機構平穩地通過彎道。

2 控制系統硬件設計

控制系統以中央控制箱體為核心,內嵌核心電路板,核心電路板由主控芯片、編碼器、噴涂裝置等重要外部設備的通信接口組成。同時,核心電路板還集成了全局供電模組,由鋰電池組接入,通過DC DC變換器將電池組電壓分別降至各模塊所需電壓,為整個機器人系統供電。

2.1 控制系統硬件組成

主控芯片選用STM32F429微控制器(以下簡稱STM32),具有Cortex M4內核,內嵌DSP和FPU單元,同時還帶有Chrom ART加速器、FSMC等功能,可執行高速計算、信號處理等功能。

在供電系統中,電源由22.2 V鋰電池組組成,輸入到核心電路板后,通過3路DC DC變換器分別提供24、12、5 V供電,其中,24、12 V分別給主軸電機和驅動電機供電,5 V通過兩路LDO降壓至3.3 V分別給STM32和傳感器模塊供電,以保證機器人系統穩定運行。

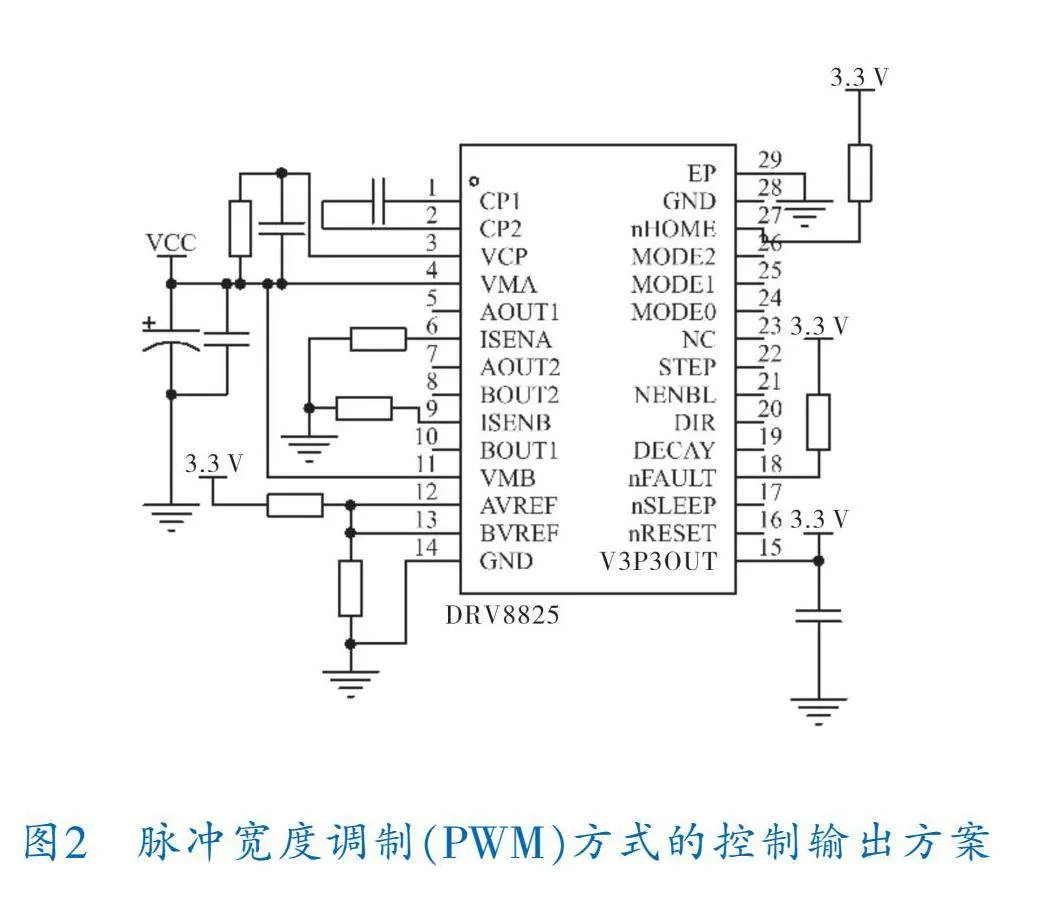

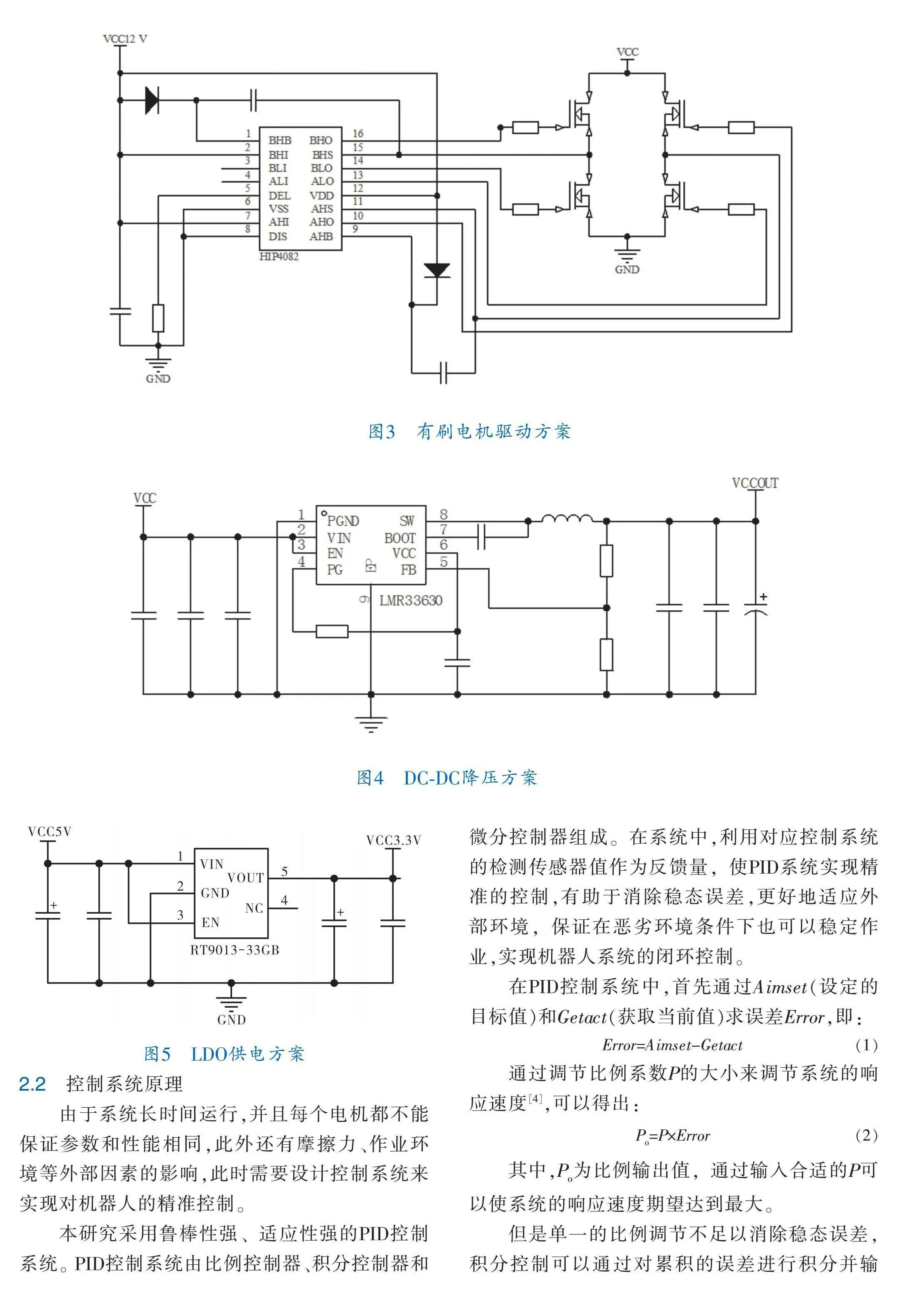

步進電機采用H橋驅動芯片DRV8825,通過脈沖寬度調制(PWM)的方式控制輸出,可以根據需要調整脈沖寬度,從而準確地控制步進電機的方向和旋轉速度,如圖2所示。有刷電機采用HIP4082芯片,通過MOS管組成H橋,HIP4082通過輸入控制信號實現橋臂的開關操作,為每個橋臂提供兩個輸出,分別連接到上半橋和下半橋,輸出驅動信號,進行有刷電機驅動(圖3)。

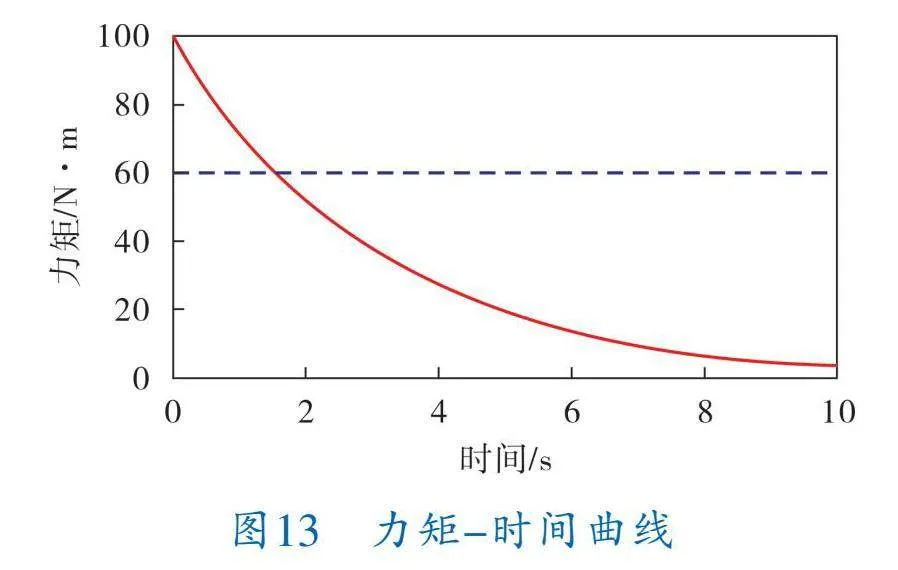

在各級穩壓電路中,考慮到當電壓差值較大且電流較大時,采用LDO的降壓方式會導致發熱嚴重的情況,因此在供電單元采用DC DC降壓方案。DC DC轉換器通過開關電源機制,能夠在顯著的電壓差異下實現高效能的電壓轉換。這種轉換方式有效規避了LDO在較大壓降下所面臨的高能量損耗和熱產生問題。如圖4所示,通過輸出端反饋電阻采樣和輸出端、輸入端多級濾波電容進行紋波濾除,可以確保輸出電壓的穩定性和紋波抑制,同時輸出端使用了電感和電容構成的RC濾波器,減少了電路中輸入輸出間的電壓波動和噪聲。

單片機的時鐘和機器人的傳感器對供電要求極高,它們工作時都需要精確的時間基準來保證系統穩定,電源的任何波動都可能使晶振起振異常,影響時鐘信號的準確性和穩定性,進一步影響系統的控制與反饋機制。由于單片機和傳感器所需電流較小,不會因為大壓差和較大電流造成過大的功耗和發熱問題,因此在給單片機、傳感器等低功耗模塊供電時,采用了低壓差線性穩壓器(LDO)方案(圖5),LDO模塊以其出色的電源抑制比(PSRR)和負載調整率,能有效地屏蔽來自輸入電源的噪聲,保證輸出電壓的穩定。

2.2 控制系統原理

由于系統長時間運行,并且每個電機都不能保證參數和性能相同,此外還有摩擦力、作業環境等外部因素的影響,此時需要設計控制系統來實現對機器人的精準控制。

本研究采用魯棒性強、適應性強的PID控制系統。PID控制系統由比例控制器、積分控制器和微分控制器組成。在系統中,利用對應控制系統的檢測傳感器值作為反饋量,使PID系統實現精準的控制,有助于消除穩態誤差,更好地適應外部環境,保證在惡劣環境條件下也可以穩定作業,實現機器人系統的閉環控制。

在PID控制系統中,首先通過Aimset(設定的目標值)和Getact(獲取當前值)求誤差Error,即:

Error=Aimset-Getact(1)

通過調節比例系數P的大小來調節系統的響應速度[4],可以得出:

P=P×Error(2)

其中,P為比例輸出值,通過輸入合適的P可以使系統的響應速度期望達到最大。

但是單一的比例調節不足以消除穩態誤差,積分控制可以通過對累積的誤差進行積分并輸出:

I=I×Error(3)

式(3)中I作為積分控制系數,通過輸出調整量實現系統的穩定可控。

微分控制器可通過微分控制器系數D與Error和上一次的系統誤差Error_Last的差乘積得到:

D=D×(Error-Error_Last)(4)

將式(2)~(4)求和可以得到最終輸出值

Output:

Output=P+I+D(5)

2.3 運動控制策略

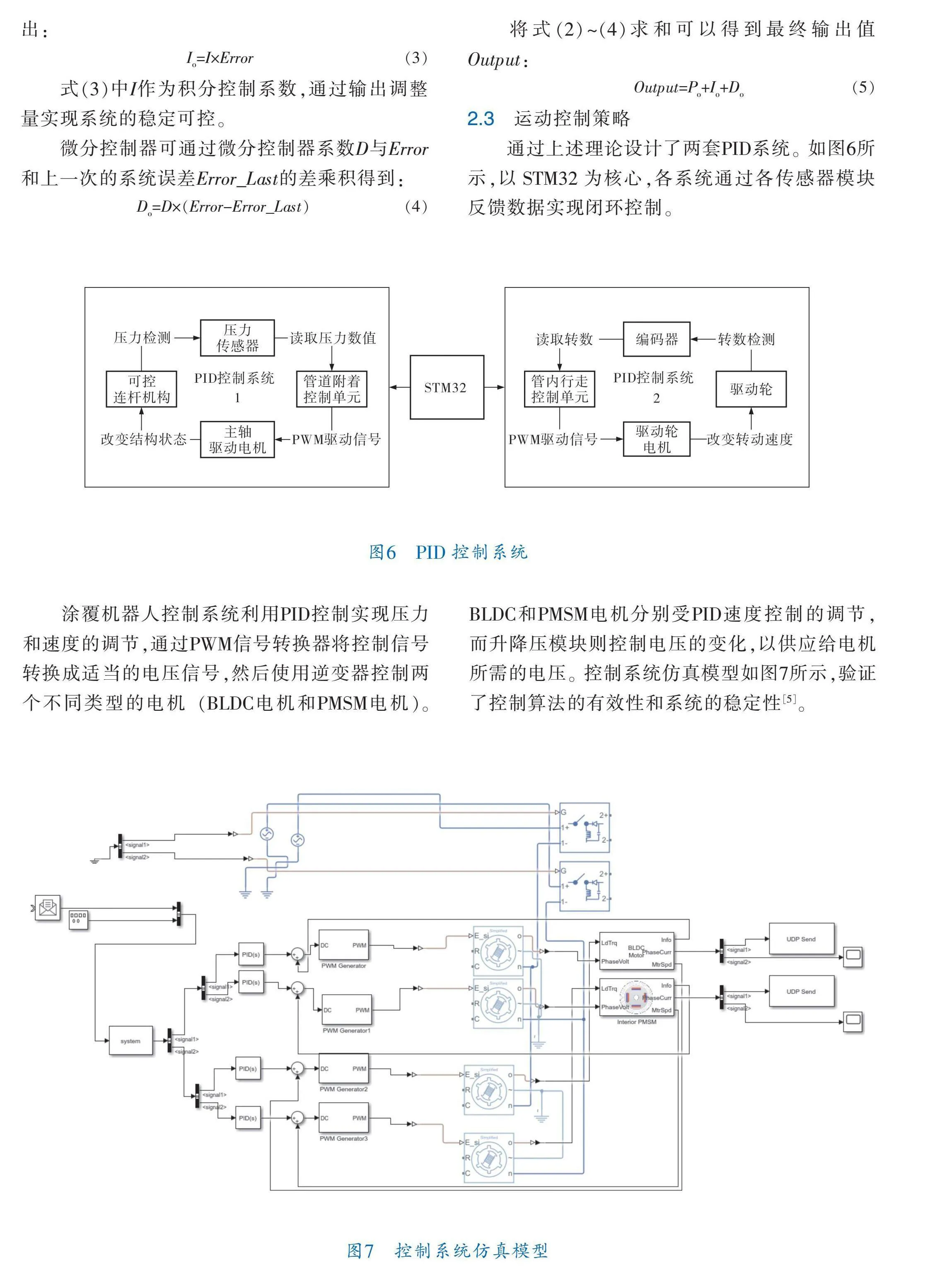

通過上述理論設計了兩套PID系統。如圖6所示,以 STM32 為核心,各系統通過各傳感器模塊反饋數據實現閉環控制。

涂覆機器人控制系統利用PID控制實現壓力和速度的調節,通過PWM信號轉換器將控制信號轉換成適當的電壓信號,然后使用逆變器控制兩個不同類型的電機(BLDC電機和PMSM電機)。BLDC和PMSM電機分別受PID速度控制的調節,而升降壓模塊則控制電壓的變化,以供應給電機所需的電壓。控制系統仿真模型如圖7所示,驗證了控制算法的有效性和系統的穩定性[5]。

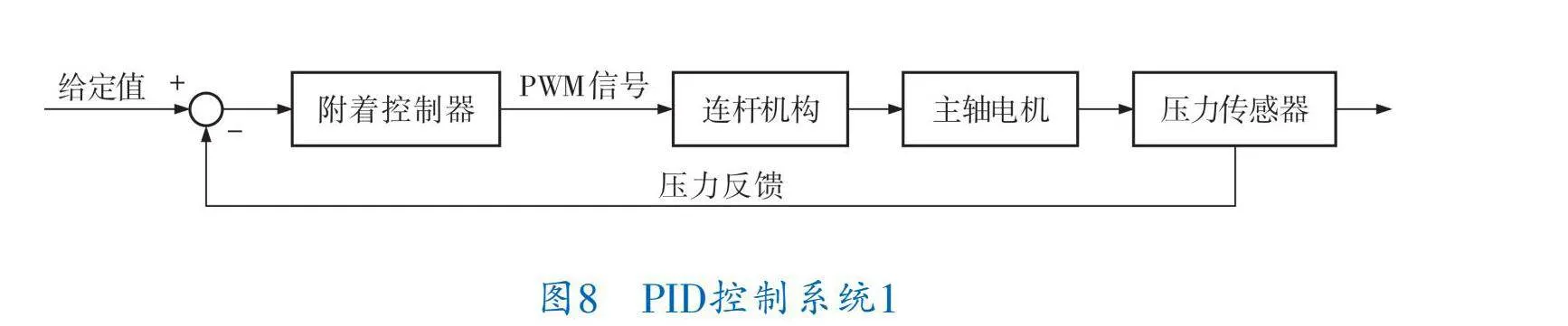

如圖8所示,在PID控制系統1中,通過給定壓力目標值,由管道附著控制器輸出PWM信號給連桿機構,驅動主軸電機,再由壓力傳感器將數據反饋給控制器。

如圖9所示,在PID控制系統2中,通過給定目標速度,由速度控制器輸出PWM信號驅動行走電機,由方向編碼器采集輪速最終反饋回速度控制器。

3 控制系統軟件設計

噴涂機器人的軟件包括上位機的控制平臺和下位機的運動控制軟件兩部分,并通過CAN通信協議實現兩者間的有效通信。軟件設計采用模塊化思想,不僅便于程序的調試與修改[6],也利于程序的擴展。上位機控制平臺采用LabVIEW作為開發環境,下位機則基于STM32控制器,運行多任務實時操作系統,以確保各項任務能夠精準協調與執行。

3.1 上位機操作界面

在 LabVIEW 環境下建立管道涂覆機器人的上位機操作界面,包括噴涂控制部分、傳感器數據顯示部分、管道內部狀況圖像、信息窗口等[7]。在噴涂控制面板上用按鈕或手柄控制機器人的噴涂行為,包括手動或自主導航控制噴涂設備,實現噴涂前進、后退、過彎等動作。機器人的狀態信息和傳感器數據也會在界面上實時顯示,以便操作人員對機器人系統的整體狀態進行監控和控制[7]。上位機軟件設計流程如圖10所示。

3.2 STM32控制程序

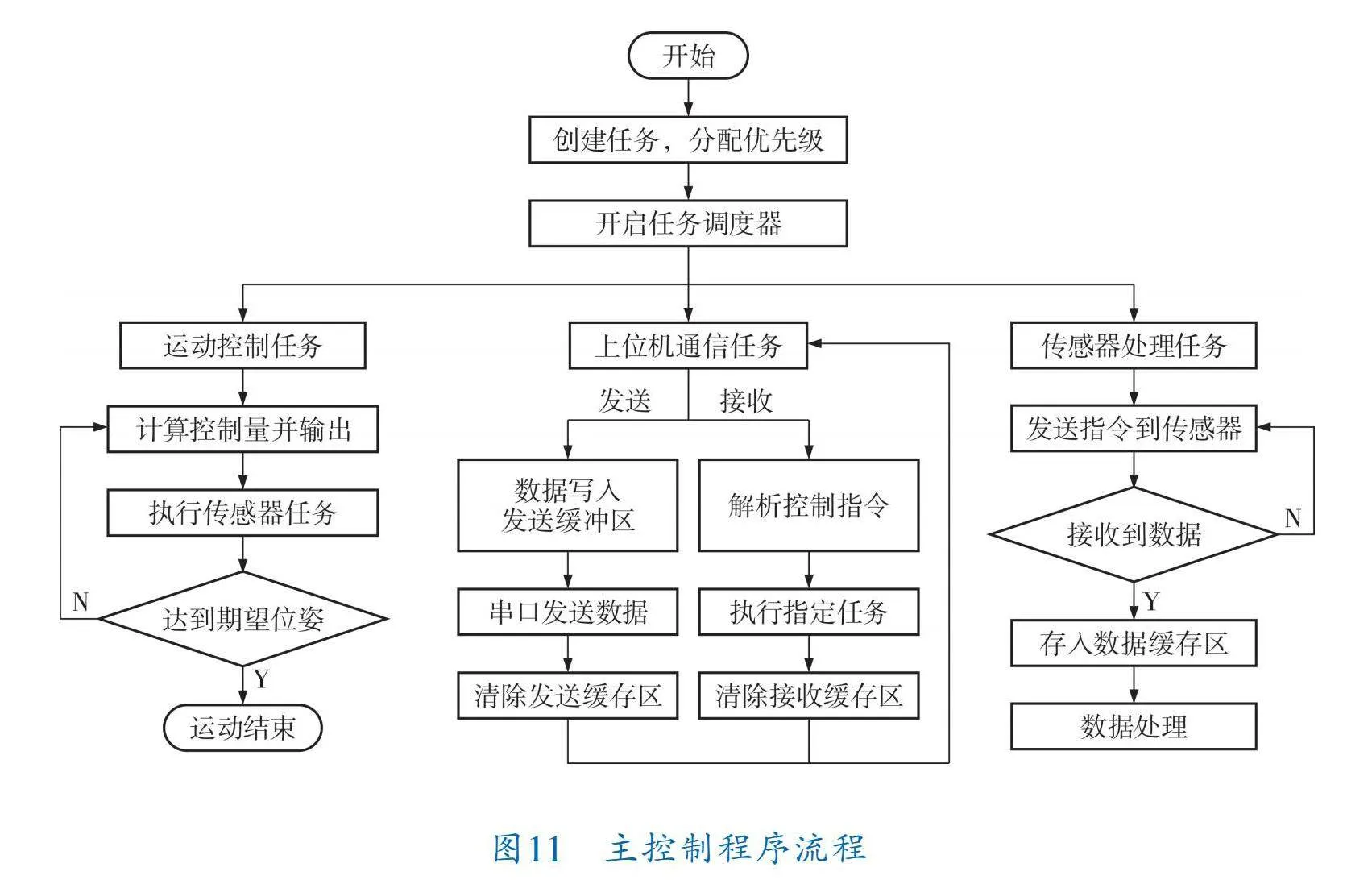

為了實現對噴涂機器人的高效控制,采用多任務系統作為其核心控制架構,旨在集成并優化多個關鍵任務的處理,包括機器人的運動控制、內部和外部的通信交互以及從各種傳感器獲取的數據的實時采集與精細處理。在此框架下,選用FreeRTOS操作系統作為任務管理的基石,該系統通過其內置的任務調度機制,動態地為每個任務分配執行優先級,確保在任意給定時刻,都能依據系統的實時狀態和任務的緊急程度,合理決策并執行最為關鍵的任務。控制程序流程如圖11所示。

機器人啟動時,首先進行外部設備初始化,包括傳感器、噴涂設備等關鍵組件的初始化。接著系統將創建任務并分配優先級,確保各項任務嚴格按照既定邏輯順序展開。隨后,啟動任務調度器,等待上位機發送指令。上位機通信任務分為發送和接收兩部分。在發送任務中,涂覆機器人將噴涂數據一次性寫入發送緩沖區,并通過串口發送給上位機[7]。接收任務則負責接收上位機發送的指令,并進行解析,根據指令執行相應的任務[7]。

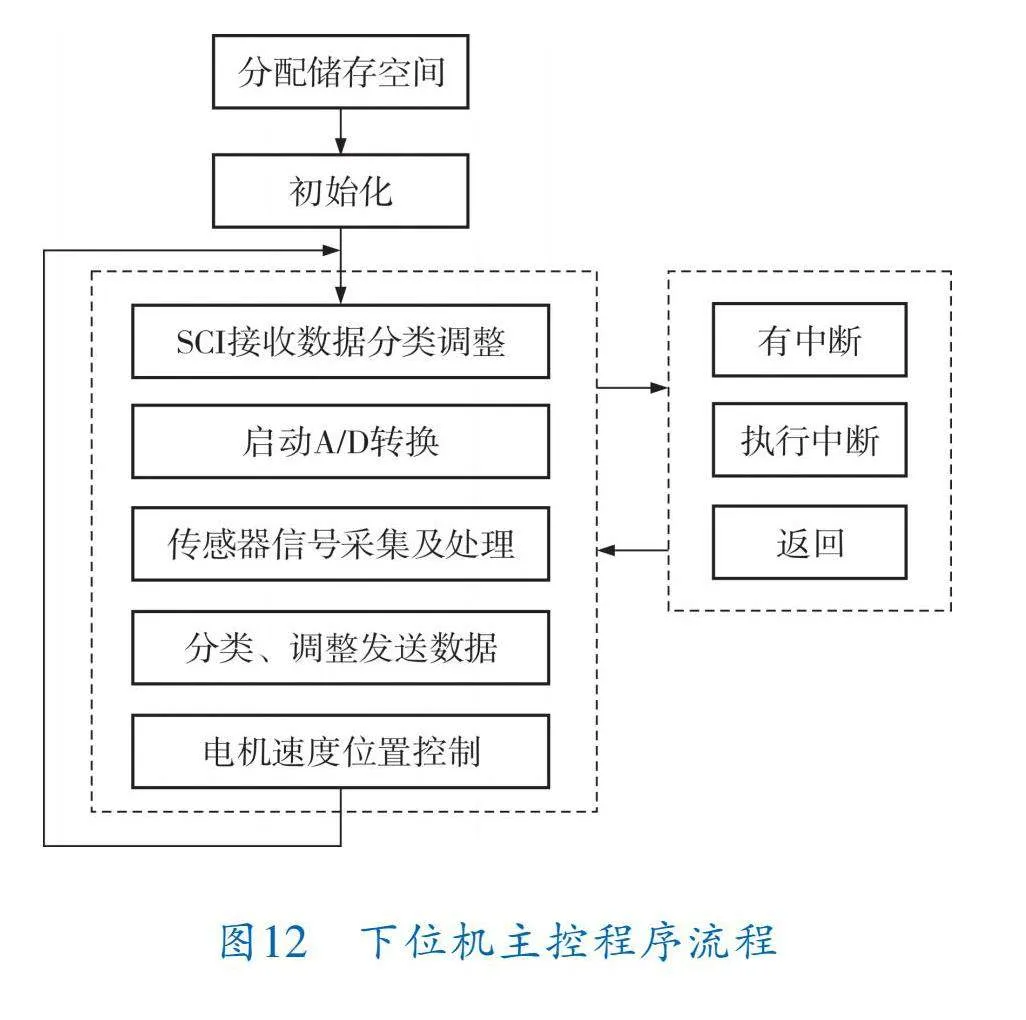

對于噴涂控制任務,機器人根據接收到的指令計算噴涂參數,并將參數輸出給噴涂設備,啟動噴涂作業。同時,機器人會通過傳感器實時反饋噴涂過程中的管道表面情況,以及噴涂效果是否達到預期。達到預期噴涂效果,噴涂任務即結束完成。如圖12所示,傳感器數據的獲取[8]、處理和計算通過STM32中的定時器定期進行,確保獲取的數據準確無誤。這些數據會被存儲在緩存區中,用于感知管道表面的條件和機器人自身的狀態,以便及時調整噴涂參數和作業策略。

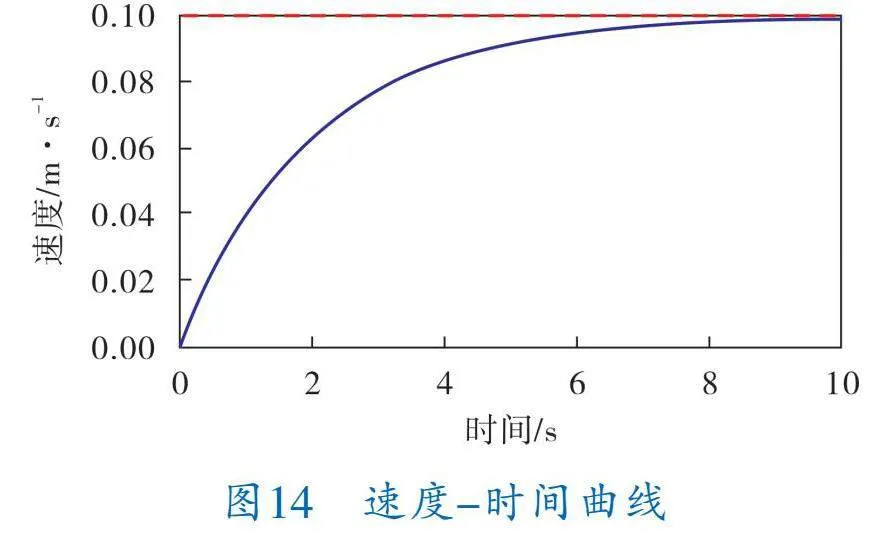

4 控制系統仿真分析

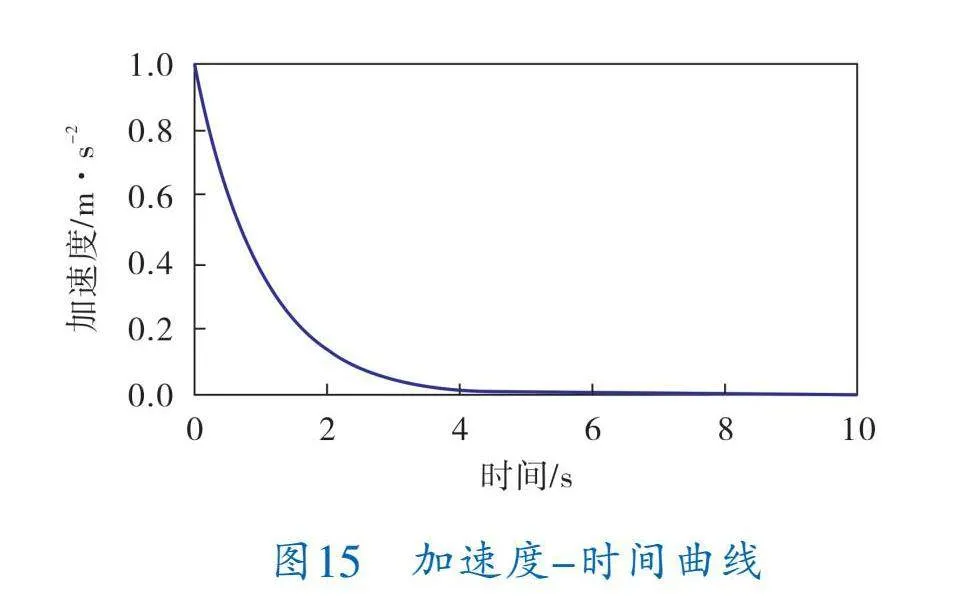

為了深入評估機器人控制系統的控制性能,進行了一系列的仿真實驗,通過關鍵的控制性能指標包括力矩、速度、加速度等參數的實時監測,繪制出隨時間變化的特征曲線[9],從而揭示機器人在執行復雜運動任務時的軌跡精度、動態響應及系統穩定性等關鍵特性。圖13展示了力矩與時間的關系,反映了控制系統在不同時間節點對力矩需求的精確調控能力;圖14、15分別描繪了速度和加速度隨時間的變化,這兩幅圖共同展現了機器人運動的平滑性與連續性。這些曲線的形態不僅映射了機器人的動態行為,而且為評估其運動控制的精確度提供了量化依據。

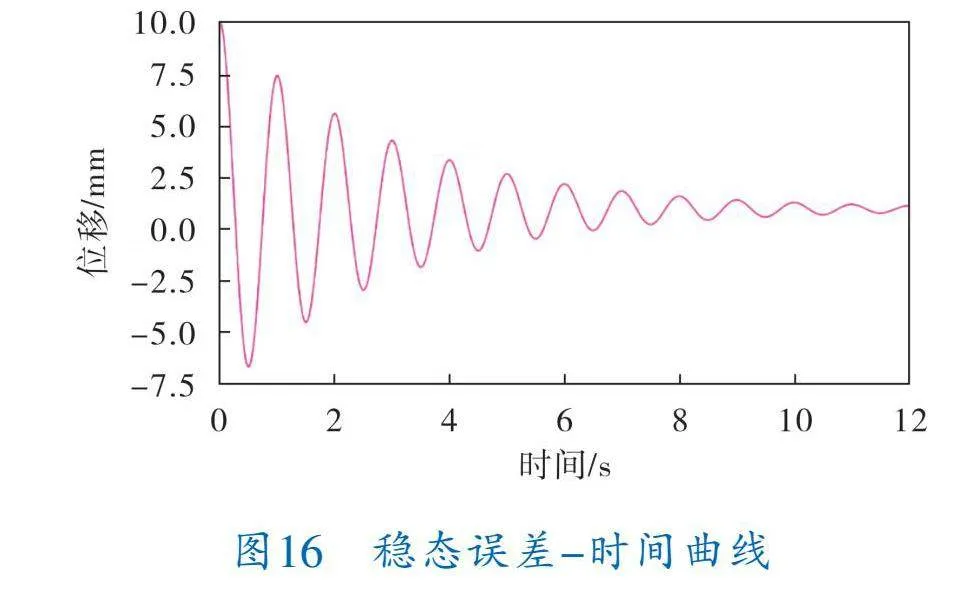

在穩定性分析方面,圖16呈現了控制系統誤差隨時間的演變過程,清晰地展示了系統如何有效地將誤差控制在較小范圍內,并逐步趨向收斂,證明了系統設計的穩健性與可靠性。

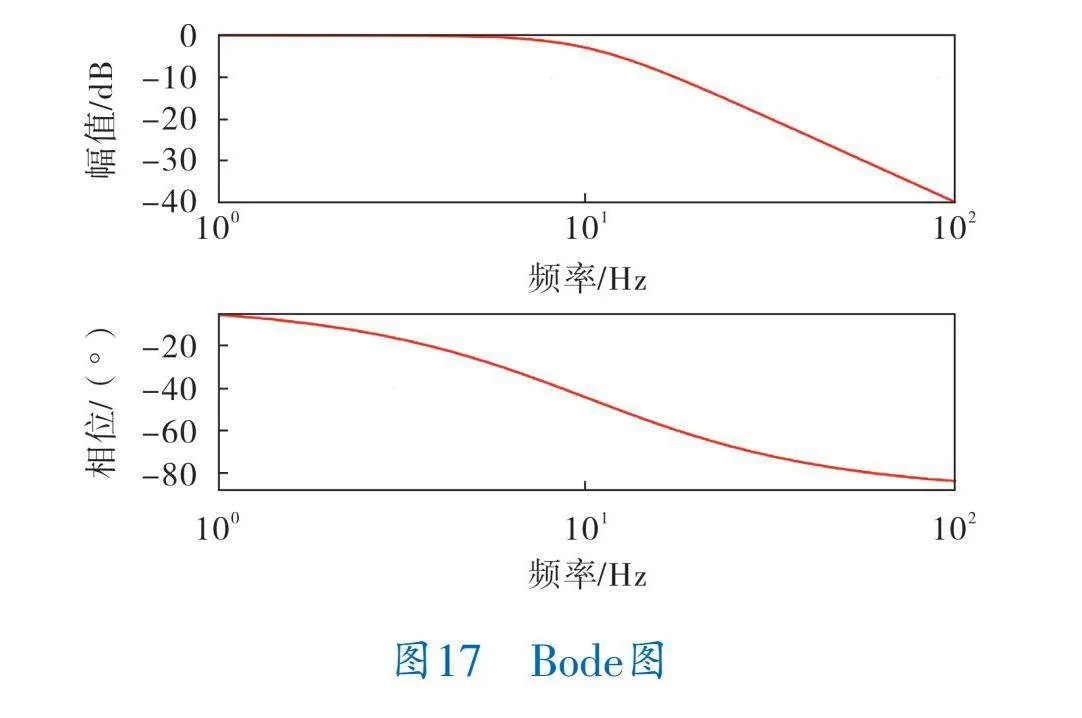

魯棒性的評估則是通過Bode圖(圖17)實現的,直觀地揭示了控制系統在面對外部不確定因素干擾時所展現出的抗干擾能力。Bode圖的分析結果證實了系統在復雜多變的作業環境中仍能保持良好的性能表現,這為涂覆機器人在實際工業場景中的應用提供了堅實的理論支撐。

通過對噴涂機器人在管道內作業時的仿真模擬曲線分析,證明了控制系統表現穩定且魯棒性較好。力矩曲線穩定,速度和加速度曲線平滑,誤差波動小,穩定裕度與時間曲線表現良好,表明控制系統對機器人運動具有高響應性和準確性,能夠在長時間作業中保持穩定性,確保了作業的準確性和可靠性,為管道作業提供了可靠支持。

5 結束語

通過仿真實驗建立模型,并對實驗數據進行圖像分析,驗證了新控制系統在穩定性、魯棒性和控制誤差方面的顯著改進。表明設計的控制系統能夠使機器人更加高效、準確地完成管道內的噴涂作業,同時具備材料利用率高、環境友好、可控性強等優點。同時為管道涂覆機器人的控制系統設計和優化提供了有力的理論支持,為相關領域的進一步發展和應用提供了有益的參考。

參 考 文 獻

[1] 張天一.可變形煤礦救援機器人SLAM與自主導航的設計與實現[D].阜新:遼寧工程技術大學,2021.

[2] 代小林,周志鵬,張彬彬,等.管道內行走機器人設計[J].實驗技術與管理,2014,31(5):102-106.

[3] 姜民政,閆春雨,董康興,等.基于TRIZ理論的管道內多功能涂覆裝置設計[J].機械設計與研究,2022,38(4):208-212;218.

[4] 周炳杰.燃料電池動力系統陰陽極壓力平衡控制策略研究[D].成都:電子科技大學,2023.

[5] 溫開連.永磁同步電機矢量控制系統研究[D].沈陽:東北大學,2015.

[6] 楊思宇.煤層氣定量排采設計研究[D].青島:中國石油大學(華東),2017.

[7] 高佳明,黃民,唐凱,等.基于STM32的管道機器人控制系統設計與實現[J].北京信息科技大學學報(自然科學版),2022,37(2):38-43.

[8] 顏剩勇,王典.大數據時代企業社會責任信息披露創新研究[J].邵陽學院學報(自然科學版),2021,18(2):75-84.

[9] 馮祖浚.考慮施工過程洞室群穩定數值分析[D].株洲:湖南工業大學,2018.

(收稿日期:2024-05-08,修回日期:2024-06-20)

Control System Design for Small diameter Integrated Coating Robots

LI Li pinga, XUE Hao yuana, ZHANG Zhe tongb, DONG Kang xinga

(a. School of Mechanical Science and Engineering; b. School of Electrical and Information

Engineering, Northeast Petroleum University)

Abstract"" Aiming at the corrosion and leakage of oil amp; gas pipelines caused by coating damage inside pipelines, a small diameter integrated coating robot was taken as the object of study. Considering both instability and control errors of conventional robot control systems, a new control system and PID control algorithm were proposed, including analyzing the hardware circuit and control system design, discussing the logic of software running program and establishing a simulation model for the control system. The results show that, the robot control system exhibits good stability and robustness together with small control errors. It can efficiently and accurately complete spraying operations inside pipelines while demonstrating high material utilization, environmental friendliness and strong controllability.

Key words"" PID control algorithm, coating robot, pipeline, coating, robustness, environmental friendliness