蒲場樞紐鋼箱梁吊裝安全施工技術研究

摘" 要:鋼箱梁作為現代橋梁結構的重要組成部分,其吊裝施工技術的安全性直接關系到工程質量和施工人員的安全。該文以蒲場樞紐鋼箱梁吊裝項目為例,深入分析關鍵技術環節,提出科學合理的吊裝施工技術,包括分塊分段方案、制造拼接工藝、吊裝順序、吊耳布設、試裝工藝及現場方案制定和實施。該文為類似工程的施工提供寶貴的經驗和參考。

關鍵詞:鋼箱梁;吊裝施工技術;施工方案;工藝流程;蒲場樞紐

中圖分類號:U445.4""""" 文獻標志碼:A""""""""" 文章編號:2095-2945(2025)04-0177-04

Abstract: Steel box girders, as crucial components of modern bridge structures, directly impact the quality of engineering projects and the safety of construction personnel through their lifting and installation techniques. This paper uses the Puchang Hub steel box girder installation project as a case study to thoroughly analyze key technical aspects, and proposes scientifically sound construction methods, including segmental assembly, manufacturing and splicing processes, lifting sequences, lug positioning, trial installation procedures, and on-site planning and implementation strategies. This study offers valuable insights and references for similar construction projects.

Keywords: steel box girder; hoisting construction technology; construction plan; technological process; Puchang junction

鋼箱梁因其出色的抗彎性能和高強度,在現代橋梁工程中得到廣泛應用[1]。然而,其吊裝施工具有一定的復雜性和危險性。為確保施工安全,研究鋼箱梁吊裝的安全施工技術顯得尤為重要。趙新杰[2]通過人行天橋鋼箱梁項目,探究了大跨度鋼箱梁的吊裝技術;常鐘德[3]結合現場施工需求,制定了適宜的吊裝方案;劉宏波等[3]針對斜拉橋鋼箱梁吊裝的難點,開展了深入研究。這些研究為鋼箱梁吊裝技術的不斷完善提供了寶貴的經驗和理論支持。

本文將通過具體工程項目,深入分析和探討鋼箱梁吊裝過程中的關鍵技術環節,旨在總結并提出科學、合理且安全的吊裝施工方法,以解決復雜環境下的施工安全、吊裝設備選擇與配置以及施工精度與效率等挑戰,為類似工程項目提供實用指導和借鑒。

1" 工程概況

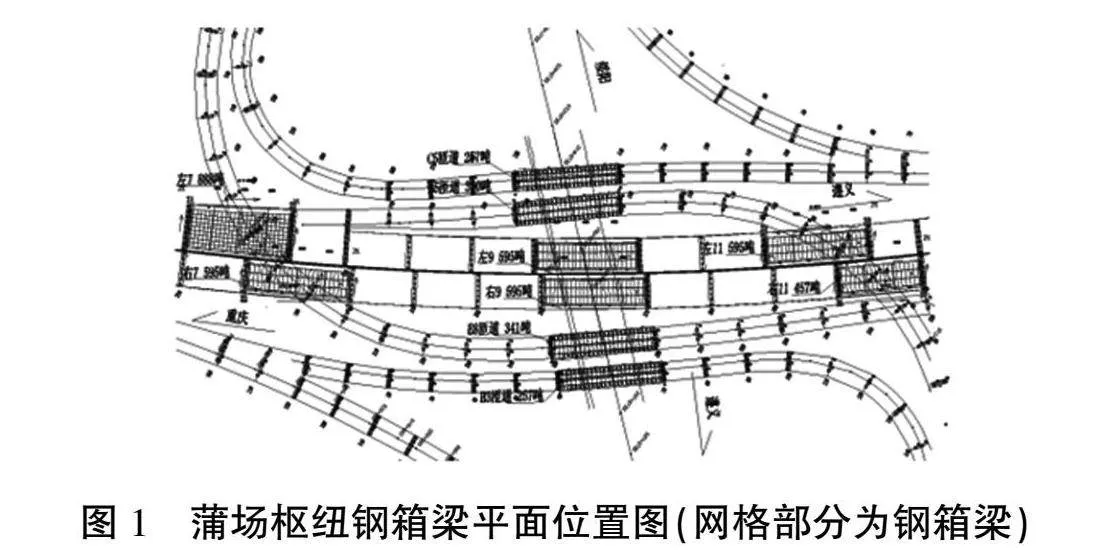

本項目位于遵義市綏陽縣,上跨綏遵高速,分為主線橋、B匝道、C匝道、E匝道和H匝道幾個部分,蒲場樞紐鋼箱梁平面位置圖如圖1所示。鋼箱梁材質均為Q345qD,鋼箱梁總重約為4 892 t。

根據項目要求和設計,鋼箱梁的安裝分為以下步驟:首先,鋼箱梁在廠內按段進行制造和匹配,每段質量15~55 t。通過公路運輸至施工現場后,使用汽車吊吊裝至設計位置,先設置臨時支墩確保安全。調整各段鋼箱梁的線型和匹配精度后,進行環焊縫的焊接,確保符合設計標準。逐步安裝完成所有鋼箱梁節段,最終形成完整的橋梁結構。

2" 鋼箱梁安全吊裝施工工藝

2.1" 吊裝方案設計

吊裝方案設計是確保吊裝安全的基礎,需要綜合考慮鋼箱梁的質量、尺寸、吊點位置及吊裝設備的承載能力等因素,制定科學合理的吊裝方案。本項目的鋼箱梁施工在廠內進行分段加工,包括零件下料、單元件制造、焊接,以及梁段的總裝和焊接,并經過檢測后再運輸至施工現場。現場施工采用300 t和100 t的吊車配合進行吊裝,同時由人工完成涂裝作業。

2.2" 施工工藝流程

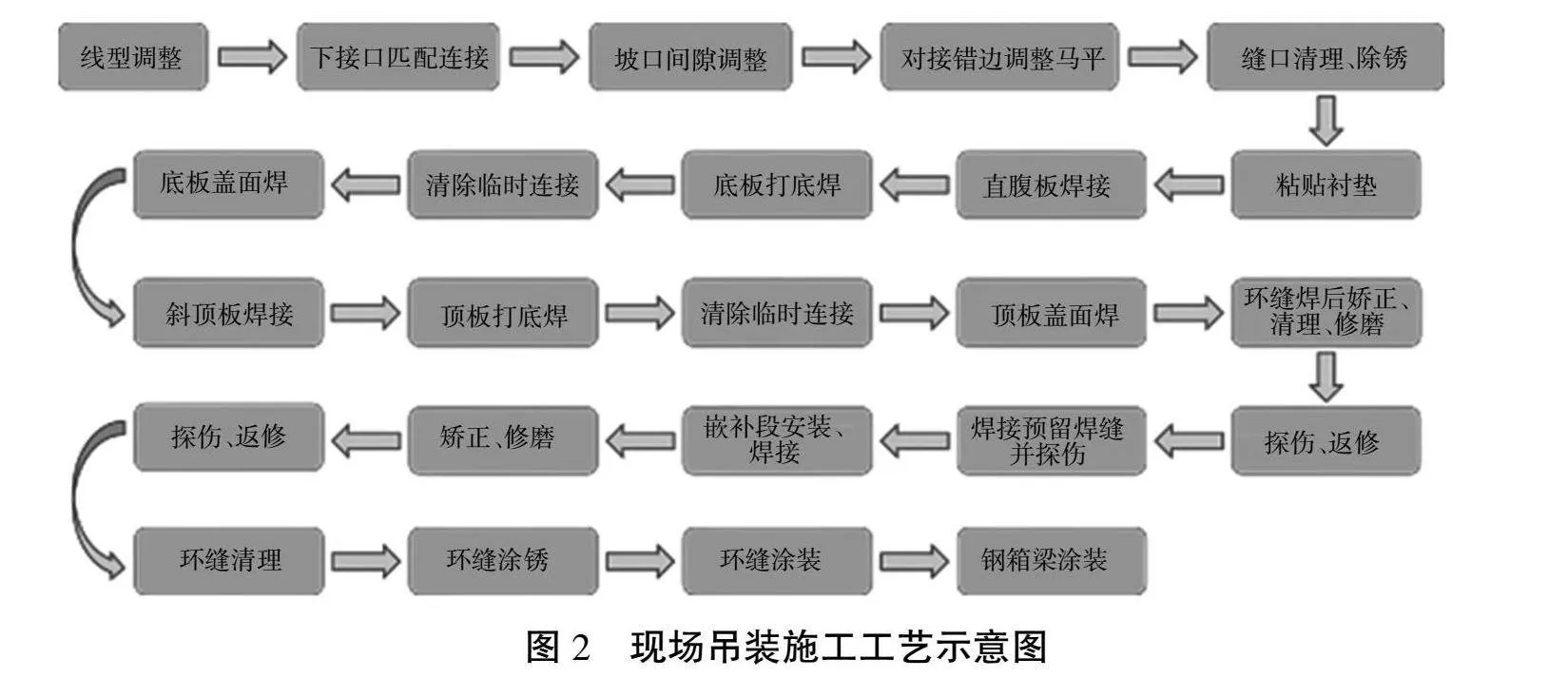

設備的選型應根據鋼箱梁的重量和形狀,以及現場實際條件進行選擇。同時,應確保吊裝設備處于良好的工作狀態,定期進行維護和檢修。施工流程如圖2所示。

2.3" 施工方案

2.3.1" 鋼箱梁分塊分段方案

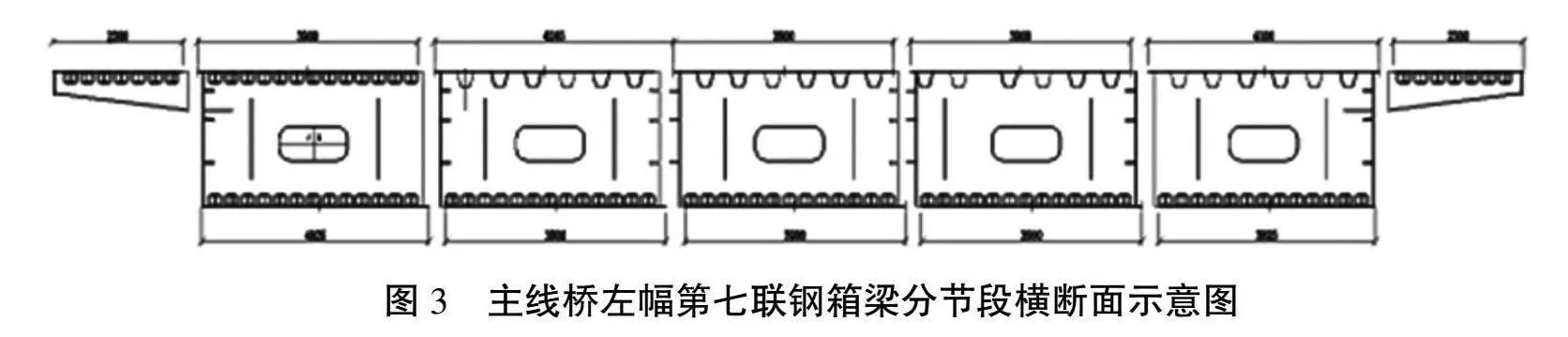

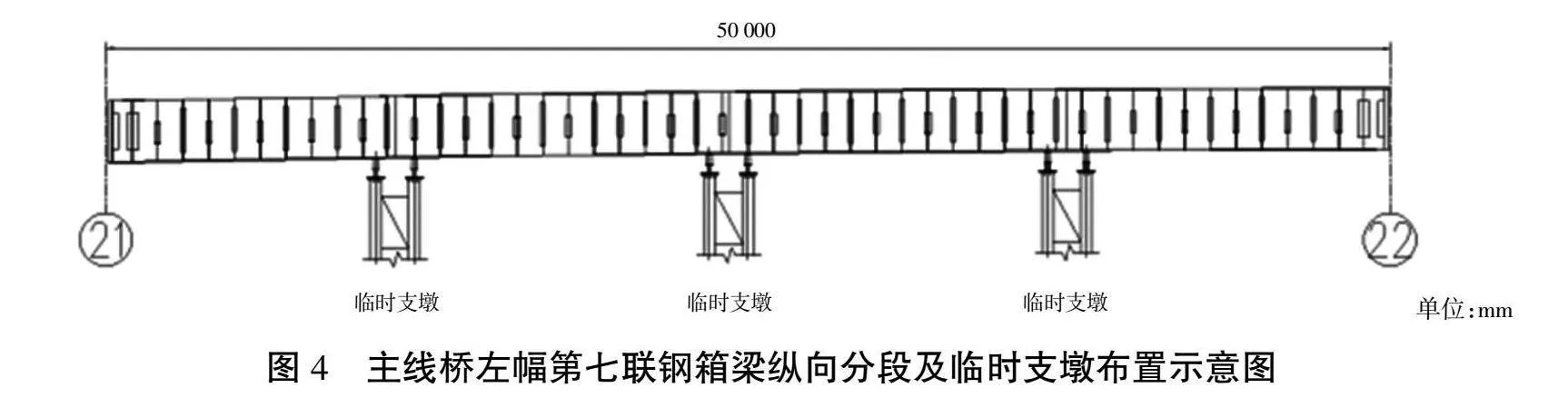

根據橋位現場工況及道路運輸情況,初步確定鋼箱梁塊體的極限運輸長度控制在15 m范圍內,寬度控制在4.8 m范圍內。根據現場實際情況,對鋼箱梁進行橫向分塊及縱向分段,如圖3和圖4所示(以左幅第七聯鋼箱梁為例),并根據分段位置設置臨時支撐,以確保吊裝施工的順利進行。

2.3.2" 鋼箱梁的制造拼接

1)放樣及號料。根據設計施工圖和工藝要求,利用計算機放樣鋼箱梁的各部件,確定精確尺寸。每個分段在橋面寬度方向預留2~3 mm焊接收縮量,長度方向合龍段一端預留100 mm現場切割量。制作零件圖,并按工藝要求留足余量,制作各種角度和下料樣板。號料前需詳細檢查鋼板的牌號、規格,確認無誤后進行操作。下料保持切割線清晰,尺寸偏差控制在±1 mm以內。處理自由邊磨角,形成大于1.0 mm的圓角以確保涂裝質量。氣割零件尺寸偏差需符合工藝文件要求,邊緣無毛刺、波紋和崩坑,修磨平整;刨銑過程中避免油污污染鋼板。

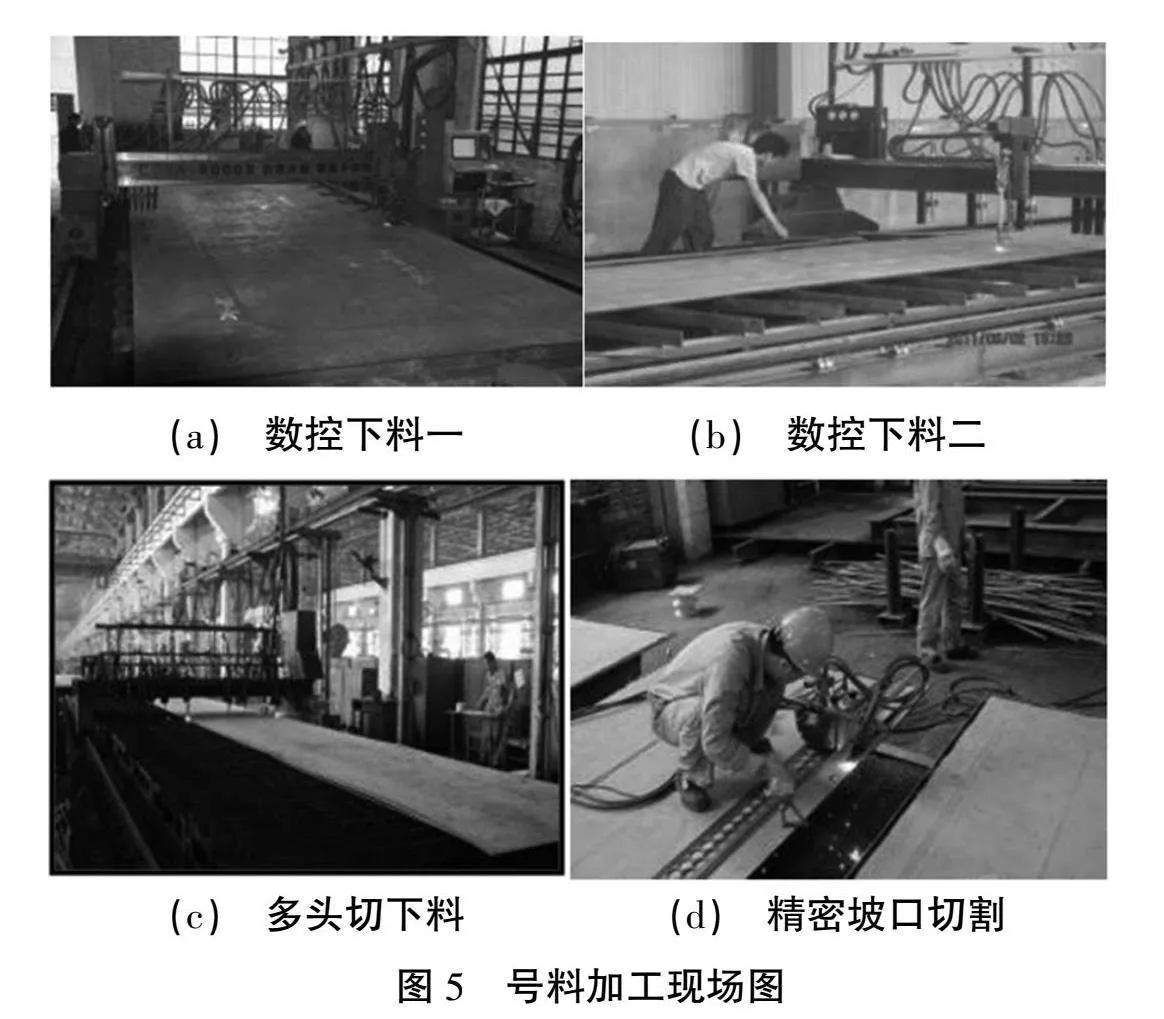

2)號料加工。以下是幾種常用的下料及加工方法:①對于矩形零件,推薦使用門切下料方法,這種方法有較高的精度和效率。對于帶有曲線的零件,采用數控火焰切割機進行下料,能夠保證切割的精度和一致性。如圖5(a)、(b)所示;②腹板周邊采用數控火焰切割機下料,如圖5(c)所示;③對于采用單面焊接和雙面成型的對接坡口,在數控下料過程中同時切割出坡口,如圖5(d)所示;④通過冷矯正和火焰矯正的方法,矯正板塊的焊接翹曲變形;⑤下料時要劃出縱橫向基準線,并以樣沖眼標記,縱向(長度方向)基準線要分別在兩端和中間3個位置標記;⑥下料時要注意標記方向,橫向要標明是曲線內側還是曲線外側,縱向要標明是與哪個相鄰梁段相接。

3)單元組拼。鋼箱梁組裝前,需熟悉圖紙和工藝流程,核對零件編號、尺寸和坡口,確保平面度和直線度符合要求。清除待焊區的浮銹、底漆、水分等。焊縫端部安裝與焊件材質、厚度和坡口相同的引板。采用U形肋自動定位組裝胎,組裝前檢查定位尺寸,確保合格后開始組裝。

4)鋼箱梁整體組拼工藝。為了確保鋼箱梁的整體線型和各塊體之間的匹配性,應將塊體單元在總拼胎架上進行整體組裝。這種方法有助于保證各板塊之間的精確對接和鋼箱梁的良好形狀。

底板單元組裝:制作胎架,組裝從基準梁段開始操作,首先將中間箱室底板單元進行定位,然后再定位相鄰的底板單元。中間箱室底板單元的橫向定位以總拼胎架的縱橫基準線為參照,允許偏差為0.5 mm,其他底板單元的縱、橫向定位以此板單元的位置為基準進行調整,合格后用碼板固定。塊體之間的焊縫需用碼板進行找平,尺寸檢查合格后方可進行下一道工序。

橫隔板單元組裝:以底板橫、縱基線為參照,確定位置線并組裝橫隔板單元。安裝時,需控制橫隔板間距及與底板的角度,嚴格對準定位基線,確保角度正確。整體組裝合格后,對橫隔板單元和底板單元之間的焊縫進行點焊。焊接過程中需注意焊值大小以及點焊間的距離。

腹板組裝:首先,以底板的橫、縱基線為參照,先裝配一側腹板,并點焊其與底板和橫隔板的接縫,然后再裝配另一側腹板。

組裝頂板單元:以底板單元的縱橫基線為基準進行頂板單元的組裝,確保橫基線對位精度和縱基線的偏位值。其他頂板單元依次以中間底板為基準進行組裝。在箱體尺寸檢測合格后,開始焊接頂板與相鄰構件的連接焊縫。

焊縫探傷及變形修整:鋼箱梁塊體各部位焊縫經過探傷檢測合格后,需對梁段塊體的焊接變形進行修整。

2.3.3" 工地吊裝及焊接順序

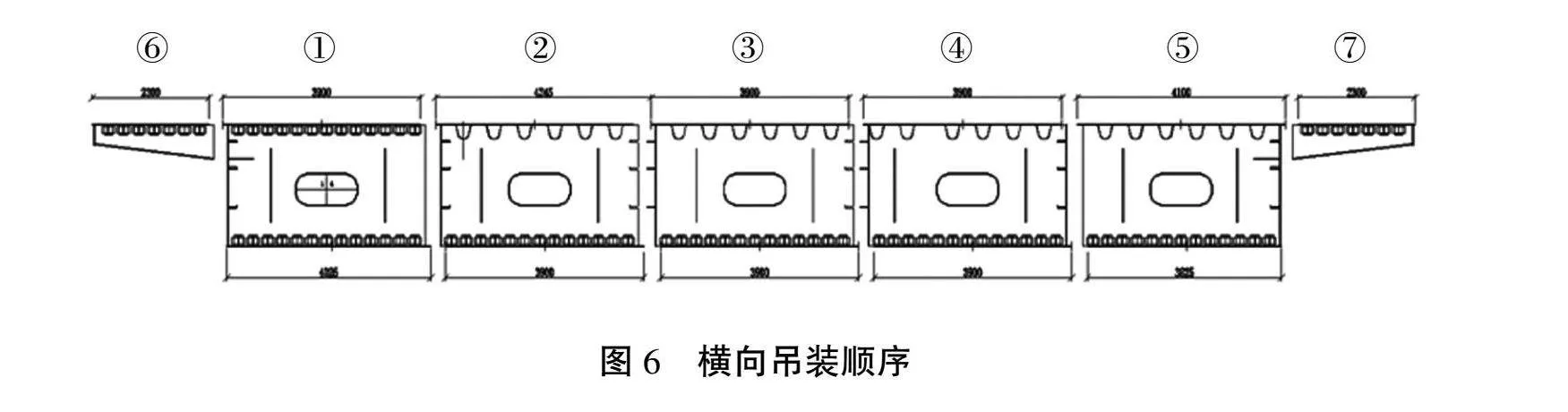

鋼箱梁的順橋向安裝順序從標高較低的一側開始,橫橋向從橫坡較低的位置開始安裝,然后依次安裝較高位置的鋼箱梁,最后安裝兩側的挑臂。橫向分段拼裝成整體后,依次向橋跨的另一端推進。如圖6所示,以左幅第七聯鋼箱為例,橫向按1、2、3、4、5、6、7的順序進行。橫向節段吊裝完成后,從中線向兩側對稱進行焊接。

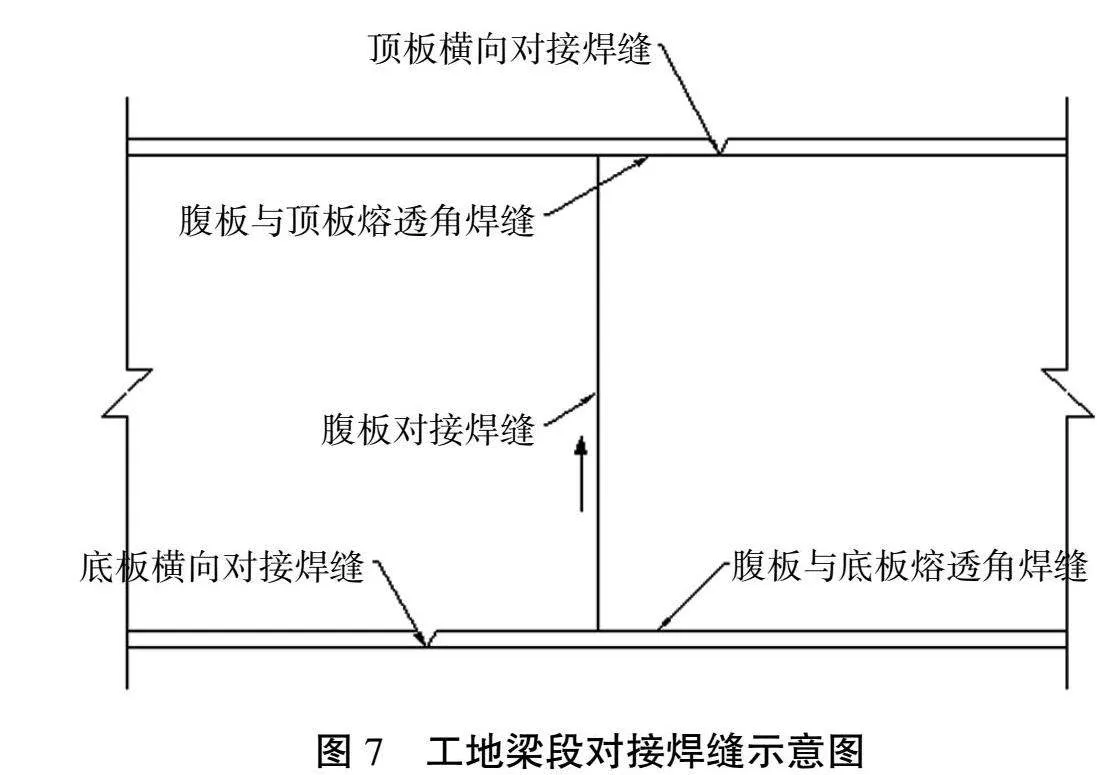

焊接鋼箱梁梁段時,需依次確保整個梁段已就位、固定,并通過檢查合格后方可進行。如圖7所示,首先,腹板對接焊縫,然后進行底板橫向對接焊縫,接著進行腹板與底板的熔透角焊縫,最后進行腹板與頂板的熔透角焊縫。焊接時需對稱、均勻,多人同時同方向進行,并隨時觀察并調整焊接順序。

2.3.4" 吊耳的布設

采用鋼板對吊耳進行加工和焊接,在內部設有隔板及加勁肋的位置,必要時在此處補強加勁肋。在鋼箱梁廠內進行加工焊接時,需完成吊耳的加工焊接工作。吊耳應朝向重心方向一致,以確保鋼絲繩在吊裝過程中不發生扭曲。

吊耳的安裝必須嚴格按照規范進行,不得出現扭曲或交錯安裝的情況。此外,吊耳與連接件應相匹配,確保吊裝過程中的穩定性和安全性。

使用吊耳時,要考慮安全載荷的保險系數。吊耳通常要求在2倍工作載荷下不變形,在4倍載荷下能承載且不裂紋。

2.3.5" 鋼箱梁試裝工藝

為簡化安裝流程、提高安裝速度和精度,鋼箱梁塊體單元在廠內制造后應按照架梁順序在專用胎型上進行試裝。試裝過程能夠提前發現和解決潛在問題,確保各單元塊體在實際安裝時能夠順利對接,從而提升整體施工效率和質量。

鋼箱梁塊體的試裝是確保塊體制造質量和現場架設質量的關鍵步驟。試裝作業在專用胎型上進行,制造試裝胎型時需考慮線形對其影響。塊體組焊完成后,在頂底板溫差小于等于2 ℃的條件下,將塊體放置在試裝胎型上,調整塊體的空間角度,并測量試裝塊體的縱向線形、相鄰塊體橫基線間距、各測量點高程、縱向累加長度和扭曲及接口的匹配等指標。檢驗合格后,才會進行組焊工地的臨時匹配件。將試裝合格的塊體移出胎型,留下最后一個梁段塊體作為復位段,并將其前移參與下一輪試裝作業,以確保節段接口的平穩銜接。

鋼箱梁塊體試裝工藝要點如下:①擺放復位段。嚴格按照試裝胎架上的基準線擺放復位段,并確保符合標高要求。②基準線修正。在鋼箱梁塊體制作合格后,修正塊體的縱橫基準線。③基線檢測。使用全站儀,通過獨立基準點檢測塊體基準線位置。若有偏差,調整梁段位置,使其一致。檢查合格后,用臨時件連成整體。④線形和長度檢查。待鋼箱梁塊體全部就位后,以頂板和底板為基準,檢查線形、長度及工地焊縫間隙等指標。⑤橫基線間距測量。用盤尺測量相鄰梁段的橫基線間距,取平均值確定匹配件位置。指標合格后,組焊臨時匹配件。⑥橋軸中心線標定。組裝匹配件后,以測量基準的縱基線為基準,劃橋軸中心線,在兩端打樣沖,確保橋位對位。

2.3.6" 鋼箱梁現場吊裝方案

1)吊裝方法的確定。根據現場勘查和鋼箱梁的幾何數據及吊裝參數,為確保安全并提高效率,決定用300 t和100 t汽車吊進行吊裝作業。吊車的擺放位置將選擇在既有橋梁梁面及既有道路路面上,以便能夠有效地支撐和操作吊裝過程中的鋼箱梁塊體。

2)吊裝作業準備。外業準備包括機具檢查、現場障礙物清理、橋梁基礎檢查、照明設施準備和標高及軸線復測。技術準備包括人員安全技術交底、中線控制點設置、高程測量和鋼箱梁合攏前的測量。

3" 結論

本文主要研究了鋼箱梁的分塊分段方案、制造拼接工藝、吊裝及焊接順序、吊耳布設、鋼箱梁試裝工藝以及現場吊裝方案的制定和實施。這些研究為類似工程的施工提供了寶貴的經驗和參考。

參考文獻:

[1] 張年杰.大跨徑組合連續鋼箱梁橋施工工藝[J].城市建設理論研究(電子版),2024(18):84-86.

[2] 趙新杰.鋼箱梁吊裝工藝在大跨度人行天橋中的技術應用[J].交通世界,2024(12):158-160.

[3] 常鐘德.鋼箱梁分段支架吊裝施工技術分析[J].四川水泥,2024(3):140-142,160.

[4] 劉宏波,任虹昌,馮玉祥.大跨度分體式鋼箱梁斜拉橋吊裝優化分析[J].公路,2024,69(3):176-181.