齒輪箱非平衡故障數據下的自適應診斷方法

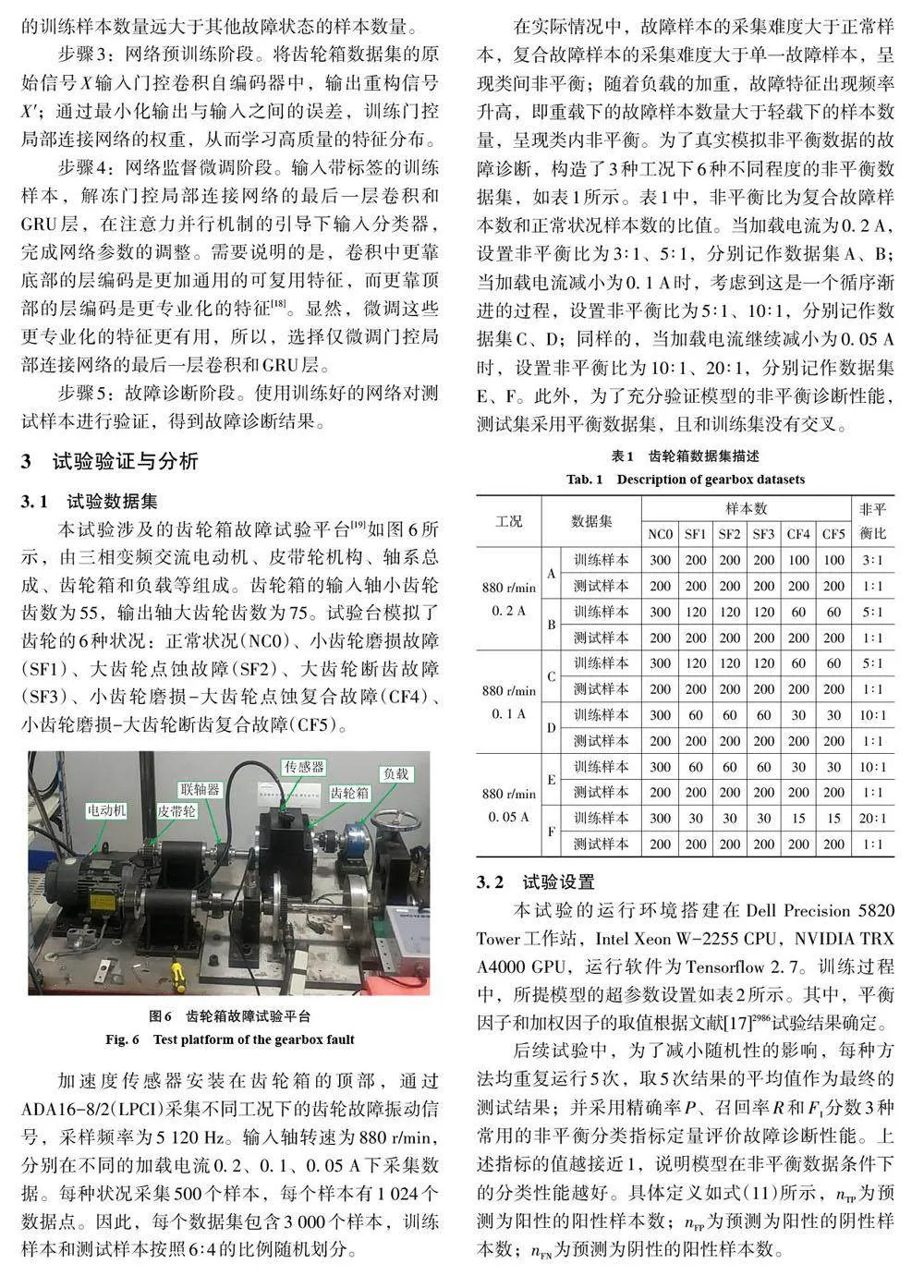

摘要:【目的】現有智能故障診斷方法面臨的挑戰包括模型訓練依賴于大量標簽數據、故障數據獲取困難且發生概率不同、對工況影響考慮不足等。為此,提出一種變工況下自適應類間和類內非平衡故障數據的齒輪箱診斷方法。【方法】首先,構建門控局部連接網絡,有效降低對標簽數據的依賴,直接從原始數據中挖掘數據分布本征特征;其次,設計外部注意力和內部注意力并行機制,考慮變工況下類間故障和類內故障分布差異,進一步調整提取特征權重;最后,采用焦點損失函數,更加關注少數類和困難類樣本,實現高質量的非平衡診斷信息挖掘。【結果】經齒輪箱故障試驗平臺6組非平衡數據測試,驗證了所提方法自適應識別非平衡故障數據的有效性和優越性。

關鍵詞:故障診斷;類間和類內非平衡;門控局部連接網絡;注意力并行機制;焦點損失

中圖分類號:TP181 DOI:10. 16578/j. issn. 1004. 2539. 2025. 01. 019

0 引言

齒輪箱是工業設備的主要傳動部件之一,廣泛應用于電力、冶金、礦山等現代化大型裝備系統。由于齒輪箱長期運行在惡劣環境中,齒輪和軸承等關鍵部件不可避免地發生磨損、疲勞、裂紋等故障,導致齒輪箱運行不穩定,工業系統生產效率降低,嚴重的甚至造成人員傷亡[1]。因此,開展準確高效的齒輪箱故障診斷技術研究,是保證現代工業系統安全穩定運行的關鍵。

振動監測是針對工業齒輪箱最直接、最有效的故障分析方法[2]。基于振動信號的故障診斷方法大致包括數據獲取、特征提取和故障識別3個步驟。根據特征提取方式的不同,又可分為機器學習診斷方法和深度學習診斷方法。前者采用人工特征提取方式,需要豐富的經驗和領域知識,相當費力和耗時[3]。后者無需人工干預,能夠自動從原始數據中提取特征,在故障診斷領域展現出良好的診斷效果。CHEN等[4]提出了一種將卷積神經網絡和極限學習機相結合的故障診斷方法,在分類精度上明顯優于其他傳統機器學習方法。何財林等[5]針對旋轉機械標簽故障樣本不足的問題,提出了一種基于多個自編碼器子網絡的深度特征選取方法。杜浩飛等[6]設計了一種基于注意力機制、殘差網絡和長短時記憶網絡的并行故障診斷模型,充分挖掘數據關聯關系,實現了風機滾動軸承的早期故障診斷。

然而,上述深度學習模型中通常假設不同類別的樣本數量相同,誤分代價也相同,這無疑限制了其在工業實踐中的應用。實際上,齒輪箱在運行過程中大多處于正常狀態,即使在故障狀態,也無法長時間持續運行,導致故障樣本的數量遠少于正常樣本;而且故障樣本的誤分代價明顯大于正常樣本的誤分代價,與正常樣本數據呈現類間非平衡。但深度學習模型為了最大化分類精度,必然會偏向多數類正常樣本,易造成少數類故障樣本的誤診或漏診。因此,從非平衡振動信號中有效識別故障特征是齒輪箱故障診斷的關鍵任務之一。

目前,解決非平衡數據故障診斷問題的方法主要分為基于數據的方法和基于算法的方法。基于數據的方法通常采用重采樣技術使數據集達到平衡。直觀來看,可以采用欠采樣技術[7]減少多數類的樣本數量,或采用過采樣技術[8]增加少數類的樣本數量,也可以結合兩種方法[9],以平衡各類樣本數量。區別于傳統的數據重采樣技術,生成對抗網絡及其變體[10-11]能夠生成與少數類故障樣本相似的數據,有效擴充故障樣本數量。上述方法可緩解數據非平衡的影響,但本質上并沒有增加樣本信息,而且生成對抗網絡的訓練過程不穩定。因此,基于數據的方法調整非平衡數據的學習能力十分有限。