基于數(shù)值模擬的純氧燃燒玻璃窯爐性能分析

關(guān)鍵詞:玻璃窯爐;數(shù)值模擬;耦合模型;正交試驗(yàn);參數(shù)優(yōu)化

玻璃行業(yè)作為傳統(tǒng)的高耗能行業(yè),其熔制過(guò)程中的能耗、污染以及窯爐的使用壽命一直是行業(yè)內(nèi)研究的熱點(diǎn)問(wèn)題[1]。近年來(lái),相對(duì)成熟的純氧燃燒技術(shù)通過(guò)使用高純度氧氣代替空氣作為助燃劑,消除了氮的主要來(lái)源,有效減少了氮氧化物排放,使得玻璃行業(yè)得到了進(jìn)一步發(fā)展。

玻璃窯爐的結(jié)構(gòu)分為上層的火焰空間和下層的池窯空間,面對(duì)熔制過(guò)程中復(fù)雜的流動(dòng)和傳熱,低成本、高效率的計(jì)算流體力學(xué)(ComputationalFluidDynamics,CFD)數(shù)值模擬技術(shù)成為了重要的研究手段[2-3]。目前有較多學(xué)者對(duì)火焰空間部分構(gòu)建獨(dú)立模型進(jìn)行了研究,文獻(xiàn)[4-7]分別研究了煙氣出口面積、氧氣含量、高碹頂結(jié)構(gòu)、噴嘴安裝高度對(duì)玻璃窯爐火焰空間流場(chǎng)和溫度場(chǎng)的影響。考慮到熔窯作為一個(gè)整體,單獨(dú)研究火焰空間會(huì)導(dǎo)致模擬結(jié)果與實(shí)際情況不符,呂樹(shù)欣等[8]提出以玻璃液面溫度殘差作為收斂標(biāo)準(zhǔn)的迭代耦合方法,在快速收斂的同時(shí)提高了模擬結(jié)果的精度。

在構(gòu)建準(zhǔn)確的數(shù)值模型后,研究參數(shù)對(duì)傳熱和窯爐壽命的影響,進(jìn)而獲得玻璃窯爐的優(yōu)化運(yùn)行條件具有重要的現(xiàn)實(shí)意義。由于燃燒過(guò)程對(duì)反應(yīng)環(huán)境非常敏感,需要考慮眾多影響因素,正交試驗(yàn)方法是克服大量試驗(yàn)找到顯著因素的一種有效的方法[9]。Chen等[10]將試驗(yàn)設(shè)計(jì)和數(shù)值模擬相結(jié)合,分析了軸流風(fēng)機(jī)的風(fēng)量流量與導(dǎo)葉參數(shù)之間的關(guān)系,得到了優(yōu)化參數(shù)。Wei等[11]采用基于數(shù)值模擬的正交試驗(yàn)方法確定了高溫空氣燃燒爐運(yùn)行參數(shù)對(duì)NOx排放的影響并進(jìn)行參數(shù)優(yōu)化,在最佳工況下,NOx排放濃度較原工況降低45%。

本文采用Fluent軟件對(duì)純氧燃燒玻璃窯爐進(jìn)行研究,采用玻璃液面與火焰空間底部雙向熱耦合的方式進(jìn)行數(shù)值模擬耦合建模。在此基礎(chǔ)上使用正交試驗(yàn)方法分析參數(shù)對(duì)傳熱和窯爐使用壽命的影響,通過(guò)選取優(yōu)化的工藝參數(shù)來(lái)提高窯爐性能,指導(dǎo)實(shí)際生產(chǎn)過(guò)程。

1數(shù)值模型

1.1幾何模型及網(wǎng)格劃分

純氧燃燒玻璃窯爐幾何結(jié)構(gòu)如圖1所示,火焰空間總長(zhǎng)為10.0m,玻璃液面寬4.6m,兩側(cè)胸墻高度為1.3m,碹頂高度為0.5m,玻璃池窯與火焰空間長(zhǎng)度相同。玻璃液從距前臉墻1m處的進(jìn)口流入,6個(gè)純氧噴槍均安裝在玻璃液面上方30cm處,與前臉墻的距離分別為2.8、4.7、5.5、6.6、7.8m以及8.7m。使用Gambit軟件進(jìn)行幾何建模并劃分網(wǎng)格,具體劃分情況如圖2所示,主體部分采用結(jié)構(gòu)化網(wǎng)格,火焰空間噴槍部分采用非結(jié)構(gòu)網(wǎng)格進(jìn)行局部加密,玻璃窯爐網(wǎng)格總數(shù)約為1.02×106,扭曲率小于0.4的網(wǎng)格占比均在98%以上,滿足后續(xù)數(shù)值計(jì)算精度要求。

1.2數(shù)學(xué)模型

1.2.1湍流模型 由于湍流的煙氣流動(dòng),火焰空間內(nèi)部是復(fù)雜的燃燒和傳熱過(guò)程,所以采用Reynolds平均的Navier-Stokes方程對(duì)窯爐建模,控制方程包括質(zhì)量、動(dòng)量、能量和組分輸運(yùn)方程。其中,Realizable模型與其他湍流模型相比在提高火焰穩(wěn)定性、反應(yīng)效率等方面有更好的效果[12],所以本文選用Realizable湍流模型封閉方程。其中控制方程的一般形式可寫(xiě)為:

1.2.2輻射模型 離散坐標(biāo)模型適用所有光學(xué)深度的問(wèn)題,具有較好的通用性[13],所以窯爐內(nèi)部的輻射傳熱由離散坐標(biāo)模型表征,其數(shù)學(xué)表達(dá)式如下:

1.2.3燃燒模型 本文研究的玻璃窯爐中的燃燒反應(yīng)動(dòng)力學(xué)選用GRI-Mech3.0簡(jiǎn)化機(jī)理,而要在模擬中引入燃燒機(jī)理就需要耦合其他模型。渦耗散概念(EddyDissipationConcept,EDC)模型可以考慮詳細(xì)的燃燒化學(xué)反應(yīng)機(jī)理,但是EDC模型的計(jì)算收斂緩慢。小火焰(SteadyDiffusionFlamelet,SDF)模型是一種應(yīng)用廣泛、計(jì)算高效的模型[14],但該模型會(huì)過(guò)高估計(jì)氮氧化物相關(guān)的預(yù)測(cè),考慮到純氧燃燒環(huán)境下氮氧化物的排放得到了極大的減少,且本研究涉及溫度場(chǎng)和流場(chǎng),主要關(guān)注傳熱過(guò)程。因此,我們選擇高效的SDF模型耦合燃燒機(jī)理,而不是計(jì)算代價(jià)昂貴的EDC模型。

1.3邊界條件與計(jì)算方法

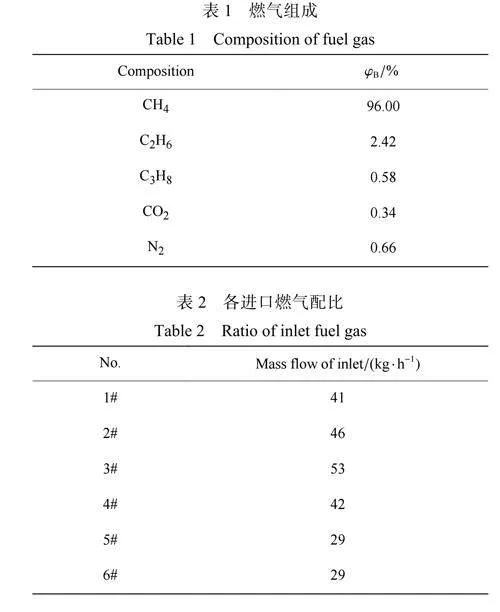

邊界條件的設(shè)定基于實(shí)際工況,燃料、助燃劑的入口為質(zhì)量流量入口且預(yù)熱溫度均為300K,具體數(shù)值采用工廠實(shí)際進(jìn)料數(shù)據(jù),過(guò)剩氧氣系數(shù)為1.05,煙氣出口采用壓力出口。燃?xì)饨M成與各噴槍進(jìn)口燃?xì)馀浔纫?jiàn)表1、2所示,其中為燃?xì)怏w積分?jǐn)?shù)。

火焰空間的碹頂、胸墻以及池窯空間的池壁、池底均設(shè)置為壁面,采用自然對(duì)流邊界,對(duì)流傳熱系數(shù)為,隔熱材料的導(dǎo)熱系數(shù)設(shè)置為。火焰空間底部的玻璃表面采用恒溫度場(chǎng)壁面邊界條件,池窯空間頂部的玻璃表面采用恒熱流場(chǎng)壁面邊界條件,通過(guò)雙相迭代熱耦合方法將兩部分的玻璃液面進(jìn)行耦合模擬,將火焰空間底部的熱流取負(fù),導(dǎo)入池窯空間進(jìn)行模擬,再將池窯空間得出的頂部溫度導(dǎo)入火焰空間進(jìn)行模擬,當(dāng)前后2次迭代的玻璃液面所有節(jié)點(diǎn)的溫度偏差小于1%時(shí),則收斂完成,循環(huán)迭代結(jié)束,否則繼續(xù)進(jìn)行迭代。雙相熱耦合迭代計(jì)算關(guān)系式具體如下:

對(duì)于質(zhì)量、動(dòng)量、能量等離散格式采用二階迎風(fēng)格式提高求解精度,采用壓力聯(lián)立方程的半隱式解法進(jìn)行流場(chǎng)計(jì)算,當(dāng)能量和輻射方程的殘差小于、其余方程的殘差小于時(shí),達(dá)到收斂標(biāo)準(zhǔn)。

1.4網(wǎng)格無(wú)關(guān)性分析與模型驗(yàn)證

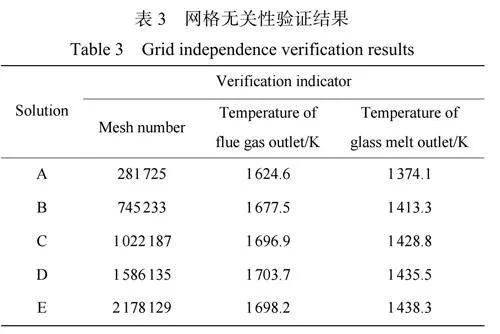

網(wǎng)格數(shù)量對(duì)數(shù)值模擬的計(jì)算效率和精度有明顯的影響,網(wǎng)格無(wú)關(guān)性分析的作用就是在保證計(jì)算可靠的前提下,選擇網(wǎng)格數(shù)量更少的劃分情況以提高計(jì)算效率。本文根據(jù)不同疏密程度對(duì)玻璃窯爐進(jìn)行網(wǎng)格劃分,設(shè)計(jì)了5種不同數(shù)量的劃分方案,并采用相同的數(shù)學(xué)模型、邊界條件和計(jì)算方法進(jìn)行數(shù)值模擬。選取煙氣出口和玻璃液出口的溫度作為判斷指標(biāo),結(jié)果如表3所示。從表中可以得出,方案A劃分稀疏導(dǎo)致網(wǎng)格質(zhì)量不高,模擬結(jié)果與其他方案差距較大,通過(guò)對(duì)整體和局部進(jìn)行網(wǎng)格加密得到了后續(xù)的劃分方案,當(dāng)網(wǎng)格數(shù)量達(dá)到1000000以上時(shí),模擬結(jié)果趨于穩(wěn)定,煙氣出口和玻璃液出口的溫度不再發(fā)生明顯變化,這表明經(jīng)網(wǎng)格無(wú)關(guān)性驗(yàn)證,方案C、D以及方案E均可視為高精度的網(wǎng)格劃分方案。

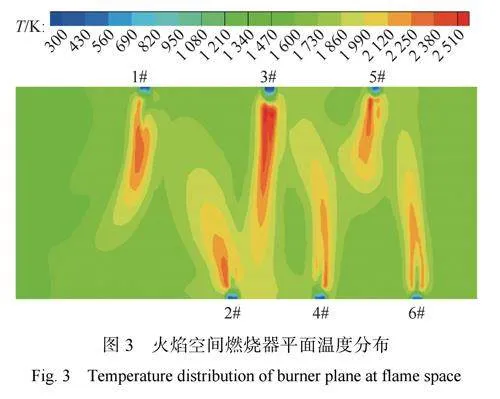

考慮到隨著網(wǎng)格數(shù)量變多,數(shù)值模擬所需的計(jì)算時(shí)間會(huì)顯著增加,所以在保證模擬精度的前提下采用方案C進(jìn)行后續(xù)研究,可兼顧計(jì)算精度和效率。使用該方案進(jìn)行雙向熱耦合迭代模擬,計(jì)算收斂后的火焰空間燃燒器平面溫度分布如圖3所示。從圖3可以看出,錯(cuò)位排開(kāi)的6個(gè)燃燒器火焰形狀細(xì)長(zhǎng),各火焰之間相互影響較小,與燃燒器對(duì)位排布的結(jié)構(gòu)相比火焰更加穩(wěn)定,防止因?yàn)閷?duì)流而導(dǎo)致火焰向上偏轉(zhuǎn),降低耐火材料使用壽命。同時(shí)火焰大小與各燃燒器入口燃?xì)獗壤嚓P(guān),入口質(zhì)量流量較大的2#、3#燃燒器有更高的火焰溫度,入口質(zhì)量流量較小的5#、6#燃燒器火焰溫度則偏低,溫度整體分布較為均勻。池窯空間頂部熱流分布如圖4所示,可以看出,熱流分布與預(yù)設(shè)相吻合,玻璃液流入溫度與火焰空間溫度相比整體偏低,所以在左側(cè)玻璃液入口處會(huì)有熱流量較高的區(qū)域。在玻璃液直接與火焰空間進(jìn)行熱交換的部分,熱流分布與火焰空間的溫度分布相匹配,玻璃液面上熱流量最高的區(qū)域?qū)?yīng)火焰空間的熱點(diǎn)位置。

綜合耦合計(jì)算方法較高的收斂性可知,玻璃窯爐的火焰空間與池窯空間的熱耦合數(shù)值模型是有效且穩(wěn)定的,其模擬結(jié)果與純氧燃燒玻璃窯爐實(shí)際工況下的總體運(yùn)行趨勢(shì)相符合,可靠性較高。

2基于CFD的正交試驗(yàn)

2.1確定優(yōu)化目標(biāo)

本文旨在尋找高傳熱效率、低溫差的操作參數(shù),以達(dá)到優(yōu)化窯爐性能、延長(zhǎng)窯爐使用壽命的目的。研究的優(yōu)化目標(biāo)如下:(1)火焰空間的傳熱效率,即火焰空間通過(guò)玻璃液傳遞給池窯空間的熱量,通過(guò)降低熱量損耗提高傳熱效率可以有效節(jié)約燃料成本;(2)碹頂?shù)南鄬?duì)溫差,即碹頂?shù)淖罡邷囟扰c平均溫度的差值,碹頂部分溫度過(guò)高或溫差過(guò)大都會(huì)導(dǎo)致窯爐受損,通過(guò)縮小相對(duì)溫差可以有效改善碹頂受熱不均問(wèn)題,延長(zhǎng)窯爐使用壽命,減少設(shè)備維護(hù)方面的成本。

2.2因素和水平的選擇

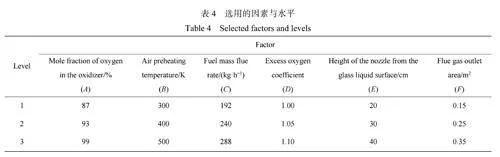

根據(jù)文獻(xiàn)[15-16],選取以下對(duì)傳熱效率和碹頂溫差有影響的潛在因素:氧化劑中氧氣含量(A)、空氣預(yù)熱溫度(B)、燃料質(zhì)量流量(C)、過(guò)剩氧氣系數(shù)(D)、噴嘴距玻璃液面高度(E)、煙氣出口面積(F)。考慮到純氧燃燒玻璃窯爐的特點(diǎn),根據(jù)工廠實(shí)際情況對(duì)6個(gè)因素分別設(shè)置了3個(gè)水平,具體的因素和水平選擇情況見(jiàn)表4。

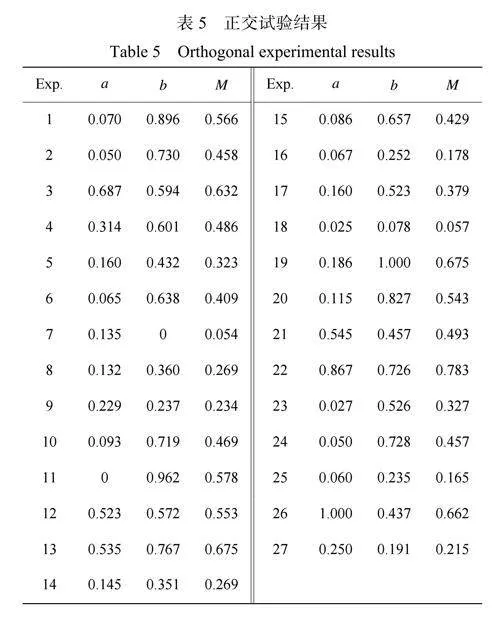

目前的問(wèn)題包括6個(gè)因素,每個(gè)因素有3個(gè)水平,在不考慮各因素之間相互作用的情況下,自由度的數(shù)目總和為12。因此,選用的正交試驗(yàn)表為L(zhǎng)27(13),即需要按照正交試驗(yàn)表進(jìn)行27次CFD數(shù)值模擬,與階乘試驗(yàn)的建模檢驗(yàn)次數(shù)相比,效率顯著提高。

3結(jié)果與分析

3.1結(jié)果處理與分析

傳統(tǒng)的單指標(biāo)試驗(yàn)設(shè)計(jì)可以直接根據(jù)試驗(yàn)結(jié)果進(jìn)行后續(xù)分析,本文選取碹頂溫差和傳熱效率這兩個(gè)指標(biāo)作為優(yōu)化目標(biāo),構(gòu)成了多指標(biāo)問(wèn)題,需要引入性能綜合響應(yīng)值來(lái)評(píng)估正交試驗(yàn)的效果。其中第次試驗(yàn)的性能綜合響應(yīng)值通過(guò)下式計(jì)算:

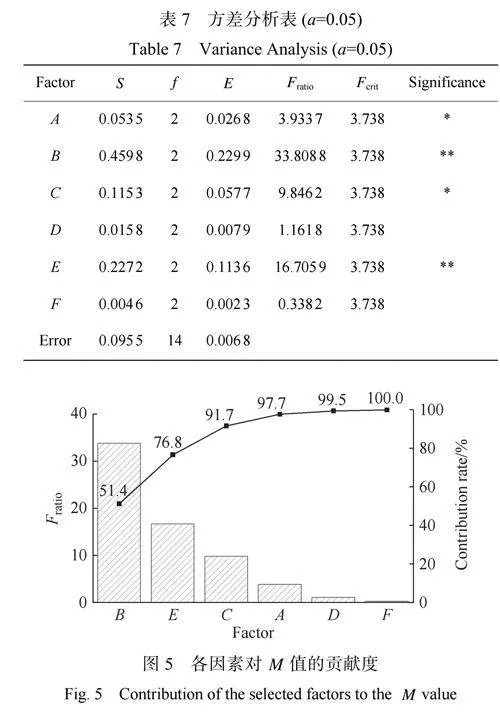

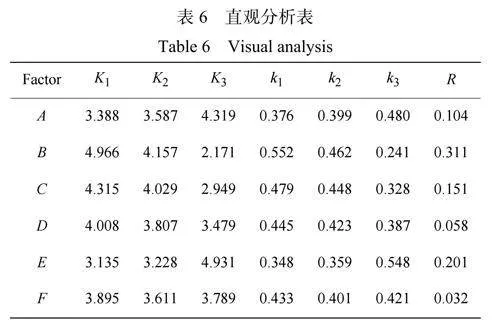

對(duì)正交試驗(yàn)結(jié)果進(jìn)行方差分析,選用顯著性水平a=0.05情況下的F分布臨界值得到表7,從方差分析表得出,因素B、E的Fratio遠(yuǎn)大于Fcrit,所以空氣預(yù)熱溫度、噴嘴距玻璃液面高度這兩個(gè)因素對(duì)窯爐性能綜合響應(yīng)值的作用高度顯著;因素C、A的Fratio大于Fcrit,所以燃料質(zhì)量流量、氧化劑中氧氣含量對(duì)窯爐性能綜合響應(yīng)值的作用顯著;因素D、F的Fratio小于Fcrit,所以過(guò)剩氧氣系數(shù)、煙氣出口面積這兩個(gè)因素對(duì)窯爐性能綜合響應(yīng)值的作用不顯著。

M為了更直觀地說(shuō)明所選因素對(duì)窯爐綜合性能指標(biāo)的影響程度,圖5示出了所選因素的Fratio和各因素對(duì)值的累計(jì)貢獻(xiàn)率。從圖中可以看出,因素A、B、C、E是影響窯爐性能的主要因素,對(duì)應(yīng)的累計(jì)貢獻(xiàn)率占整體的97.7%,所以確定其為影響顯著的因素;而因素D、F占據(jù)的份額僅為2.3%,所以是次要因素。

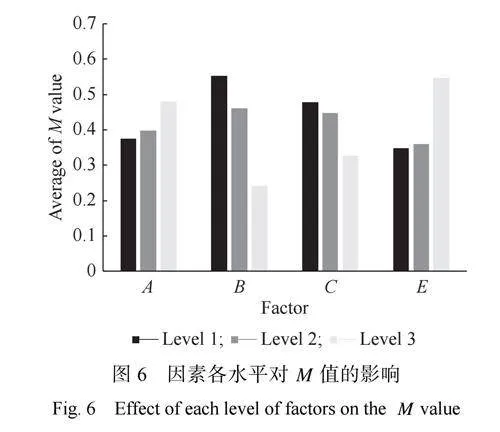

因此,確定窯爐性能優(yōu)化以氧化劑中氧氣含量、空氣預(yù)熱溫度、燃料質(zhì)量流量、噴嘴距玻璃液面高度這4個(gè)顯著因素為優(yōu)化參數(shù)。根據(jù)正交試驗(yàn)的水平設(shè)計(jì)結(jié)果,所選的優(yōu)化參數(shù)各水平對(duì)綜合評(píng)價(jià)指標(biāo)值的影響如圖6所示。考慮到值為碹頂溫差和耗散率的綜合評(píng)價(jià)指標(biāo),值越小表示窯爐性能越好,所以選取A1(87%)為氧化劑中氧含量的優(yōu)化選擇,B3(500K)為空氣預(yù)熱溫度的優(yōu)化選擇,C3(288kg/h)為燃料質(zhì)量流量的優(yōu)化選擇,E1(20cm)為噴嘴距玻璃液面高度的優(yōu)化選擇。

3.2優(yōu)化工況驗(yàn)證

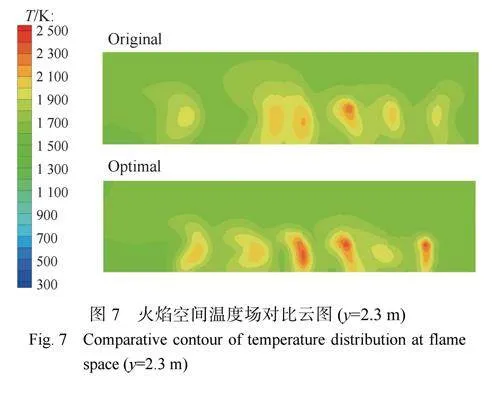

考慮到正交試驗(yàn)表中未包含根據(jù)直觀分析和方差分析得出的優(yōu)化工況,所以需要對(duì)優(yōu)化工況的效果進(jìn)行驗(yàn)證。選取為優(yōu)化工況,其他參數(shù)和設(shè)置與原始工況保持一致,進(jìn)行對(duì)比試驗(yàn)。優(yōu)化工況和原始工況的火焰空間y方向中心平面溫度場(chǎng)對(duì)比如圖7所示。從圖中可以看出,原始工況溫度分布波動(dòng)較大,第2、3號(hào)燃燒器射流有混合碰撞部分,導(dǎo)致一部分熱流向上偏轉(zhuǎn),使得碹頂會(huì)有更高的溫度。優(yōu)化工況的溫度分布較為均勻且溫度更高,這是因?yàn)檩^高的燃料入口質(zhì)量流量會(huì)使入口流速變快,對(duì)應(yīng)更充分的燃燒和更穩(wěn)定的火焰形狀。同時(shí)與原始工況相比,優(yōu)化工況的燃燒器與玻璃液面距離更近,這使得火焰熱點(diǎn)更靠近玻璃液面,一方面熱量可以更有效地傳遞給玻璃液,有效降低熱量損耗,另一方面火焰中心遠(yuǎn)離窯爐頂部,有利于降低碹頂溫度,減小溫差延長(zhǎng)使用壽命。

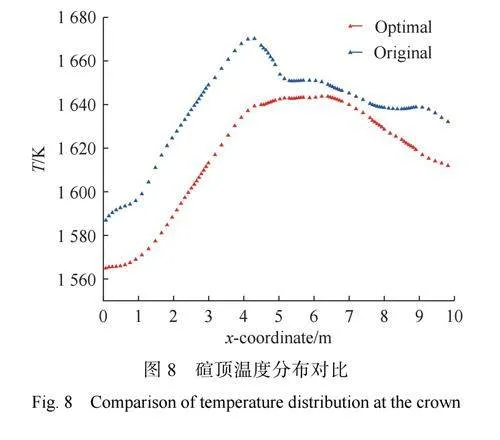

沿玻璃窯爐長(zhǎng)度方向的碹頂溫度分布對(duì)比如圖8所示。從圖中可以看出,溫度分布與燃燒器排布相吻合,原始工況和優(yōu)化工況兩者整體趨勢(shì)相同,左側(cè)遠(yuǎn)離燃燒器區(qū)域溫度最低,靠近燃料質(zhì)量流量最大的第2、3號(hào)燃燒器的中心位置溫度最高,到右側(cè)質(zhì)量流量較小的第5、6號(hào)燃燒器時(shí)溫度又逐漸降低。原始工況碹頂溫度整體較高,平均溫度為1639K,且在中心位置有明顯局部熱點(diǎn),最高溫度達(dá)1671K;優(yōu)化工況的碹頂溫度整體較低,平均溫度為1618K,且溫度分布更均勻,最高溫度為1644K。

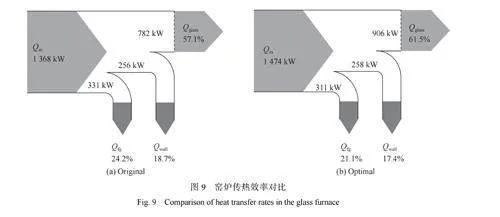

圖9示出了窯爐傳熱效率的對(duì)比情況,可以看出優(yōu)化工況更高的燃料質(zhì)量流量帶來(lái)了更多的輸入總熱量。在熱量損耗方面,兩者的壁面熱量損耗(Qwall)相差不大,優(yōu)化工況的煙氣熱量損耗(Qfg)更低,這是因?yàn)閮?yōu)化工況有更高的空氣預(yù)熱溫度,整體而言,熱量損耗從42.9%降低至38.5%,能源利用率得到了提高。

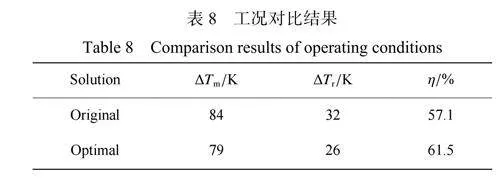

優(yōu)化工況與原始工況的具體性能對(duì)比結(jié)果如表8所示,碹頂最高溫度與最低溫度間的最大溫差()從84K降低到79K,優(yōu)化效果為6.0%,碹頂最高溫度與平均溫度間的相對(duì)溫差()從32K降低到26K,優(yōu)化效果達(dá)18.8%,更小的溫差表明溫度有更好的均勻性,改善了碹頂受熱不均問(wèn)題,能有效延長(zhǎng)窯爐使用壽命。同時(shí),火焰空間與玻璃液面間的傳熱效率()從原始的57.1%提升到61.5%,優(yōu)化效果約7.7%,改善了能源的利用率,能有效節(jié)約生產(chǎn)成本。綜上,通過(guò)正交試驗(yàn)方法得到的優(yōu)化工況能有效提升窯爐性能。

4結(jié)論

本文使用火焰空間與池窯空間雙向熱耦合的方法建立了某純氧燃燒玻璃窯爐的CFD耦合模型,并通過(guò)數(shù)值模擬驗(yàn)證了該模型的有效性。在此基礎(chǔ)上,為了實(shí)現(xiàn)提高傳熱效率,降低碹頂溫差的效果,使用正交試驗(yàn)方法進(jìn)行分析,得到以下結(jié)論:

(1)正交試驗(yàn)的直觀分析結(jié)果表明,各因素對(duì)玻璃窯爐綜合性能的影響程度從大到小依次為:空氣預(yù)熱溫度(B)gt;噴嘴距玻璃液面高度(E)gt;燃料質(zhì)量流量(C)gt;氧化劑中氧氣含量(A)gt;過(guò)剩氧氣系數(shù)(D)gt;煙氣出口面積(F)。

(2)正交試驗(yàn)的方差分析結(jié)果表明,空氣預(yù)熱溫度(B)、噴嘴距玻璃液面高度(E)對(duì)窯爐綜合性能的影響高度顯著;燃料質(zhì)量流量(C)、氧化劑中氧氣含量(A)對(duì)窯爐綜合性能的影響顯著;過(guò)剩氧氣系數(shù)(D)、煙氣出口面積(F)對(duì)窯爐綜合性能的影響不顯著。因此,確定窯爐性能優(yōu)化以A、B、C、E為優(yōu)化參數(shù)。

(3)根據(jù)正交試驗(yàn)的水平設(shè)計(jì),選取A1B3C3E1為優(yōu)化工況,保持因素D、F與原工況一致進(jìn)行模擬驗(yàn)證。結(jié)果表明,相較于原工況,優(yōu)化工況的碹頂相對(duì)溫差的優(yōu)化效果降低了18.8%,傳熱效率的優(yōu)化效果提高了7.7%,有較好的優(yōu)化效果,可以為實(shí)際玻璃窯爐熔制過(guò)程提供可靠的理論指導(dǎo)。