差容式地震計機械擺結構分析與優化設計1

張 濤 王順曄 洪 利 高 強 韓智明 邱忠超

1)防災科技學院,電子科學與控制工程學院,河北 三河 065201 2)河北省地震動力學重點實驗室,河北 三河 065201

3)廊坊師范學院,電子信息工程學院,河北 廊坊 065000

引言

地震計已被廣泛應用于地震信號監測、地震預報預警、工程勘察和監測、礦井系統及礦井安全等領域(陳瑛等,2013)。差容式地震計是高分辨率、寬頻帶的地震計,其發展方向是具有更寬的頻帶范圍。為使頻帶范圍變寬,可降低機械擺固有頻率,拓展有效頻帶范圍低頻段,從而使地震計獲取更多的微弱振動信號(Yao 等,2019)。因此,優化機械擺結構,以降低固有頻率,從而獲得較寬的頻帶范圍,是獲得高性能差容式地震計的有效途徑。

王余偉等(2013)通過調整懸掛簧片寬度和厚度降低固有頻率,擴大地震計頻帶范圍。馬潔美等(2010)基于斜對稱軸的設計結構,提出了采用差分電容式位移型換能器的設計方法。Yang 等(2014)為有效擴展地震計頻帶寬度,采用多個簧片懸掛系統的新型結構。作為對機械擺結構優化的重要手段,有限元法被廣泛應用于優化設計中,以分析部件受力和固有頻率變化。王平等(2014)采用基于變密度法的拓撲優化理論,以提升結構靜、動態特性為目標,根據拓撲分析結果重新對平臺內框架進行設計,最后通過振動試驗系統驗證了優化設計的可行性。王興東等(2017)基于濕模態提出了結構優化方法,優化后獲得各階固有頻率,均避開了試驗得到的主振頻率。研究人員雖對地震計結構優化做了大量研究,但仍不能完全解決機械擺固有頻率高的問題,使地震計低頻端性能受限。

本文針對差容式地震計機械擺固有頻率高的問題,提出采用拓撲優化簧片的機械擺結構。以地震計機械擺作為研究對象,對機械擺原理與結構進行理論分析。采用有限元分析軟件ANSYS 建立模型,在保證結構穩定性、剛度的條件下,對機械擺十字簧片結構進行優化。通過試驗測試系統對優化前后機械擺固有頻率進行測量,驗證優化后機械擺固有頻率。

1 地震計機械擺工作原理與結構

1.1 地震計機械擺工作原理

有彈性連接的倒立機械擺固有頻率為:

式中:J為機械擺繞十字簧片鉸O的轉動慣量;S為十字簧片總的轉動剛度;m為質量塊質量;a為彈簧連接處到O點的距離;k為簧片彈性系數;R0為機械擺重心到O點的距離;E為簧片材料楊氏模量;i為截面慣性矩;l為簧片長度;w為簧片寬度;t為簧片厚度。

由式(3)和式(5)可知,在質量一定的情況下,系統固有頻率與十字簧片厚度、寬度成正比,與長度成反比。

1.2 差容位移傳感器結構

差容位移傳感器結構如圖2 所示,其優點為結構簡單,易于加工,測量精度高(杜青,2018)。振動時,機械擺由于慣性帶動電容板運動,間距由初始的d0變為d,3 塊平行金屬板組成的電容器將被測振動信號轉換為電容,通過解調電路轉換為易于測量的電壓信號(劉洋君,2009)。

圖1 地震計機械擺工作原理Fig. 1 Working principle of seismometer mechanical pendulum

圖2 差容位移傳感器示意Fig. 2 Indication of tolerance displacement sensor

1.3 地震計機械擺結構

機械擺三維模型如圖3 所示,由尼龍柱、磁鋼、電容板、線圈、質量塊、磁鋼座、支撐簧片、擺動支架、十字簧片組成。磁鋼座固定安裝,當發生振動時,質量塊由于慣性帶動擺動支架上的中間電容板運動,將振動信號轉換為電信號,同時線圈在磁鋼中運動,為電路提供反饋。

圖3 機械擺Fig. 3 Mechanical Pendulum

2 有限元分析與優化

2.1 機械擺有限元模型分析

有限元分析中網格劃分直接影響計算速度和精度(潘洪良,2006;蔡萌等,2014)。機械擺結構中各部分零件結構不同,僅使用默認的網格劃分方式不滿足要求,所以需設置與各部分結構匹配的網格劃分方式和單元尺寸,網格劃分設置如表1 所示。材料設置是有限元分析重要步驟,本模型涉及的材料均較常見,材料參數如表2 所示。

表1 機械擺網格劃分Table 1 Mesh generation of mechanical pendulum

表2 材料參數Table 2 Material parameters

有限元分析過程中,各部分結構尺寸參數作為關鍵因素,對分析結果的影響較大,機械擺分析模型整體尺寸與簧片原始尺寸如圖4 所示。

圖4 機械擺實體尺寸Fig. 4 Solid dimensions of mechanical pendulums

靜力分析過程中,由于地震計機械擺根據慣性原理設計,因此需對機械擺施加慣性荷載。ANSYS 中提供了Stand Earth Gravity 的慣性荷載,荷載大小為9 806 mm/s2,方向沿x軸負向,同時需在支撐簧片與十字簧片一端施加固定約束。由式(3)和式(5)可知,質量塊和十字簧片是影響固有頻率的關鍵結構,擺動支架與支撐簧片是保持結構穩定的重要部件,因此在有限元模型分析中均保留上述部件。機械擺有限元模型簡化、施加荷載與約束情況如圖5 所示。

圖5 機械擺分析模型Fig. 5 Analytical Model of mechanical pendulum

一階模態是外力激勵頻率與物體固有頻率相等時出現的,一階模態對應特定的固有頻率、模態振型(潘洪良,2006)。機械擺結構一階模態主振型為圍繞十字簧片鉸中心O 點的上下振動,如圖6 所示。

圖6 機械擺一階振型Fig. 6 First-order mode of mechanical pendulum

2.2 仿真分析結果

對機械擺進行靜應力分析,結果如圖7(a)所示。結構應力主要集中在十字簧片,最大值為436.57 MPa,簧片材料鈹青銅屈服強度為1 000 MPa,滿足最大受力點應力值小于材料屈服強度的要求。固有頻率為5.1 Hz,如圖7(b)所示。

圖7 機械擺仿真分析結果Fig. 7 Simulation analysis result of mechanical pendulum

由式(3)和式(5)可知,機械擺十字簧片尺寸是影響固有頻率的關鍵因素。因此可通過改變簧片尺寸得到相應的機械擺固有頻率,簧片厚度由于加工精度限制統一設為0.15 mm。

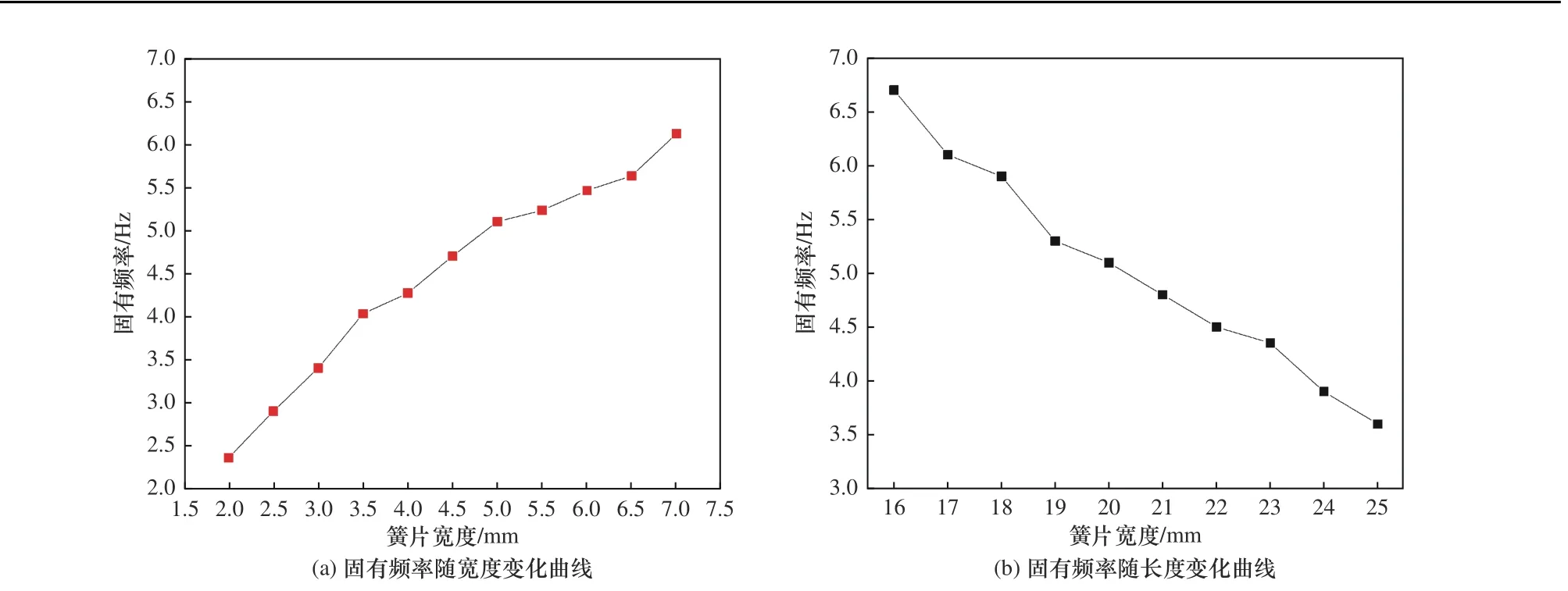

在機械擺模型中將簧片長度固定為20 mm,設置簧片寬度按0.5 mm 梯度由2 mm 增至7 mm,仿真分析結果如圖8(a)所示。由圖8(a)可知,隨著簧片寬度的增加,機械擺固有頻率由2.3 Hz 增至6.1 Hz。模型中簧片寬度固定為5 mm,設置簧片長度按1 mm 梯度由16 mm 增至25 mm,仿真分析結果如圖8(b)所示,由圖8(b)可知,隨著簧片長度的增加,機械擺固有頻率由6.7 Hz 減至3.6 Hz。系統固有頻率與十字簧片寬度呈正比關系,與簧片長度呈反比關系,仿真分析結果與理論分析結果一致。

圖8 機械擺固有頻率與簧片尺寸關系曲線Fig. 8 Curve of relation between natural frequency of mechanical pendulum and Reed size

2.3 優化設計

對機械擺簧片進行優化設計,調用ANSYS 拓撲形狀優化模塊Shape Optimization 優化簧片結構。設置減重比例時,如果參數過高會使簧片形狀不完整,通過測試獲得完整簧片優化結構的最大減重比例為20%,分析結果如圖9(a)所示,其中Remove 部分表示可去除材料,Marginal 部分表示自處理區域,根據分析目標實際情況進行保留或去除,Keep 部分表示保留材料的區域。分析結果顯示,當簧片寬度減小而長度與厚度不變時,簧片固有頻率降低。拓撲優化后簧片模型如圖9(b)所示。

圖9 簧片拓撲優化Fig. 9 Topology optimization of Reed

2.4 機械擺仿真測試

機械擺優化后分析結果如圖10 所示,優化后簧片最大應力增至515.56 MPa,小于鈹青銅屈服強度1 000 MPa。通過固有頻率分析發現優化后機械擺固有頻率由5.1 Hz 降至4 Hz,降低了21%。

圖10 機械擺優化后仿真分析結果Fig. 10 The result of simulation analysis after optimization of mechanical pendulum

3 機械擺試驗測試

3.1 固有頻率試驗測試

測試系統如圖11 所示,安裝地震計機械擺測試樣機,函數信號發生器向校準線圈輸入正弦信號,使機械擺產生受迫振動,電容板之間的距離發生變化,解調電路的輸出電壓值通過示波器顯示。如果試驗中輸入信號電壓過高,會使機械擺產生強烈振動,進而導致樣機損壞,因此須控制輸入信號電壓值。

圖11 機械擺固有頻率測試系統Fig. 11 Test System for natural frequency of mechanical pendulum

采用正弦標定法對優化前后機械擺進行幅頻響應測試。測試設備包括33500B 函數信號發生器、電容板解調電路、DSO-X2012A 示波器。測試頻率范圍設置為1~10 Hz,分別記錄機械擺優化前后不同輸出電壓下的頻率值,機械擺固有頻率測試曲線如圖12 所示。

由圖12 可知,優化后的機械擺固有頻率由5.3 Hz降至4.4 Hz,降低了17%,與有限元仿真分析結果稍有誤差。

圖12 機械擺固有頻率測試曲線Fig. 12 Test Curve of natural frequency of mechanical pendulum

3.2 試驗誤差分析

試驗測得機械擺固有頻率與仿真分析結果存在一定誤差,主要原因包括:(1)機械擺零件在加工過程產生一定尺寸誤差,且在裝配過程中也存在誤差;(2)影響十字簧片轉動慣量與轉動剛度的關鍵參數為簧片材料屬性與外觀尺寸,這些參數受螺釘預緊力、材料應力、零件加工誤差等因素影響,使試驗結果產生誤差;(3)試驗數據采集與分析設備精度會造成一定誤差。

4 結語

針對差容式地震計機械擺固有頻率高的問題,本文提出采用拓撲優化簧片的機械擺結構。通過理論分析得出影響機械擺固有頻率的關鍵參數,采用ANSYS 軟件對機械擺結構進行優化。優化后的機械擺固有頻率降低了17%,由5.3 Hz 降至4.4 Hz,試驗結果與仿真分析結果共同驗證了優化后機械擺固有頻率降低,使結構優化過程更具參考價值。