百折不撓譜華章

黨朝暉 王鳴琦

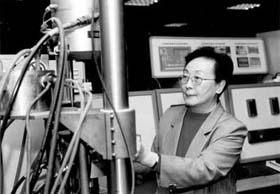

2005年3月28日,在北京人民大會堂舉行的國家科技獎勵大會上,67歲的中國工程院院士、西北工業大學教授張立同,由于開發出比鋁要輕、比鋼還硬、比普通陶瓷更耐高溫的復合陶瓷新材料,獲得了已空缺六年的國家技術發明一等獎。這一成果的誕生,打破了國外在此領域的技術壟斷,奠定了我國在當代航空航天材料領域的領先地位。

癡心報國

1938年,張立同出生于四川重慶,童年那段國破家亡的逃難經歷,在她幼小的心靈中刻下深深的烙印。1956年,她考入北京航空學院熱力加工系。畢業后,家在北京的張立同卻選擇了西北工業大學,全力投入到艱苦的材料科學研究領域,一干就是40多個春秋。

上世紀70年代初,發達國家已將一些重要的渦輪葉片生產由鍛造改為無余量熔模精密鑄造,葉片的工作面無需加工就可達到所要求的尺寸精度和表面光潔度。而當時我國的熔模鑄造技術還十分落后,即使增加拋光余量的葉片,變形報廢率仍高達百分之三十至五十。強烈的愛國精神和憂患意識,使張立同勇敢地承擔了“高溫合金無余量熔模精密鑄造葉片新工藝研究”攻關課題。

經過半年不分晝夜的工作,她從獲得的數萬個數據分析中,找到了葉片變形規律,成功地攻克了困擾航空熔模鑄造生產十幾年的剛玉型殼高溫變形問題。采用她創造的工藝鑄造技術,中國制造出了第一個無余量葉片。

1976年,我國引進英國斯貝發動機專利,其中陶瓷型殼材料、模料和陶芯分屬另三個廠家專利,需再花上百萬美元去買。張立同毅然地承擔起國家這項急需的攻關項目。

那時,地震天災和人禍使得不少生產部門處于癱瘓狀態。但“國家需要”的號令鼓舞著她去克服困難。為了尋找材料的定點廠,她跑遍了銅川礦區,沒有設備儀器,自己研制。一天深夜在實驗室,因為過度勞累,一不小心被噴出的高溫蠟糊住了雙眼,眼球被燒傷。可是第三天,眼傷未愈,她又扎進了實驗室。憑著這種拼命精神,張立同帶領課題組經過一千多個日日夜夜的奮戰,用銅川上店土型殼材料鑄造成功我國第一批高精度、低粗糙度的低壓一級無余量空心導向葉片。外國公司的專家以懷疑的態度將上店土型殼材料、模料和葉片帶回國鑒定。在精確的測試數據面前,專家們信服了。從此,我國的熔模鑄造水平進入了國際先進行列。

嘔心瀝血

根據國際航空航天材料的發展趨勢和多年從事高溫陶瓷材料研究的實際經驗,1987年,張立同憑著一個優秀科學家特有的敏銳,果斷地提出了發展航空航天高溫結構陶瓷的新方向。兩年后,張立同作為高級訪問學者來到美國NASA空間結構材料商業發展中心實驗室,承擔了美國未來大型空間站結構用連續纖維增韌陶瓷基復合材料的探索研究工作。她帶領美國研究生,用一年半時間研究出三種低密度、高比強、高比模的陶瓷基復合材料,并通過了空間環境試驗。該中心主任沃廉斯教授驚喜地說:“張立同教授的才能和工作效率令人吃驚!”

國外研究經歷堅定了她發展“具有類似金屬斷裂行為的連續纖維增韌高溫陶瓷基復合材料”的決心和占領這一高技術領域的信念。1991年,張立同懷著報效祖國的強烈愿望帶著國外的研究成果回到西北工業大學。

萬事開頭難。張立同帶領課題組在經費十分困難的情況下,因陋就簡自制了一臺熱壓機。1992年冬天,西安的天氣格外寒冷,為了調試熱壓爐,他們在冰冷的實驗室度過了春節。

正當張立同和同事們艱苦攻關的關鍵時刻,下海經商的風氣又給張立同課題組帶來了新考驗。她發動大家進行了熱烈討論:“我們要發揮群體力量去賺錢,積累資金,穩定隊伍,等待機遇發展陶瓷基復合材料”。團結就是力量。他們采取“航空為本、重點突破、軍民兩用”的發展策略,很快就在高溫陶瓷材料的應用開發上取得了很好的經濟和社會效益。利用開發新產品獲得的20萬元,自行研制了一臺小型設備,由此拉開了“碳化硅陶瓷基復合材料研究”的序幕。

碳化硅陶瓷基復合材料的研究雖有了進展,但在把實驗型技術與設備向工程型轉化時,遇到了意想不到的困難。幾乎使張立同課題組對CVI工藝喪失信心!1995年,國際CVI碳化硅陶瓷基復合材料的技術鼻祖Naslain教授被盛情邀請到西工大,希望能給予點撥和指導。Naslain教授在看過他們研制的設備后,毫無表情地說了兩句話:“我掌握CVI工程化技術花了20年,你們至少要用10年”。

勇攀高峰

張立同課題組的師生夜以繼日地干在實驗室,卻做不出一爐性能合格的試樣。不怕失敗,就怕沒有恒心,沒有創新!在三年的時間里,他們先后做了四代CVI設備,試驗了400余爐次,又是一個“一千個日日夜夜”。1998年底,第一批性能合格的試樣終于制出。接著,碳化硅陶瓷基復合材料制造工藝與設備的一系列核心關鍵技術也被全面突破,材料性能達到國際先進水平,并獲得了六項國家發明專利,形成了具有自主知識產權的制造工藝及設備體系,我國第一個超高溫復合材料實驗室從此誕生。中國一躍成為繼法國和美國之后,第三個全面掌握碳化硅陶瓷基復合材料CVI制造技術及其設備的國家。

如今,張立同擬與其他高校相關科研團隊合作攻關,全面攻克復合材料之關鍵原材料的研發與制備技術。

張立同又向新的高度攀登!