東瀛尋美

日本是東方化妝品市場的代表,為什么在這么一個小的國度里能產生如此眾多的知名化妝品品牌?為什么在亞洲西風東漸的風潮里唯獨日本本土品牌能夠支撐大半江山?帶著種種疑問我于2006年6月25日到7月1日期間隨中山大學美容化妝品行業考察團對日本市場進行了考察。考察期間主要到訪了資生堂鐮倉工廠、資生堂資料館&藝術館、HINOKI工廠、東洋發酵研究所、豐田汽車公司等日本企業與研發機構,走訪了大坂、東京化妝品市場。簡短的行程也許能為大家揭開日本化妝品市場的一些輕柔面紗。

* 資生堂鐮倉工廠

1959年由大船工廠移入,是資生堂最大也是當時日本最大的化妝品工廠,現有員工1000人,其中大多數是35歲以上的女性。

在鐮倉工廠生產6大系列產品,在日本銷售的所有口紅都是這里生產的。資生堂有4500種商品,其中光唇膏就有107種,有30%的商品在這里生產。鐮倉工廠有60條生產線,共涉及2000-3000種原料。可以看見的10噸的乳化缸有2臺。在鐮倉工廠膏霜一條自動生產線有16個灌裝頭每天可生產18500瓶。

鐮倉工廠定義6000支以上的訂單為大訂單,采用全自動生產線生產;6000-1000支為中訂單,采用半自動生產線生產;1000支以下為小型訂單。最低的訂單量是100支。在特殊情況下即使只有1支唇膏的定單也可以進行生產。所有產品訂單生產原則上4天可以完成,但由于質量保證方面的原因必須1周才能出廠。在庫存上產品的安全庫存要保證1.8個月,原料的安全庫存1個月,包裝的安全庫存為2周。

唇膏生產環節包括稱量、原料檢測、調色、混合、口紅注入、外觀檢查、裝盒、打碼八道工序。從參觀中看到的生產線情況非常有序,而且整潔。為了建立清晰的生產管理,資生堂有許多簡單但有效的管理方式,比如:在生產線上戴灰色帽子的是管理層,戴紅色帽子的是小組長,戴綠色帽子的是品質管理人員;戴黃色帽子的是危險機械管理負責人,讓所有從事生產管理的人員一望便知。

為了保證產品品質,資生堂建立了嚴格的產品檢驗檢測制度。在鐮倉工廠半成品生產好后均要轉入儲料罐中,經過檢測合格后才進行灌裝。其中僅檢測就包括包裝材料檢測、感官檢測、半成品檢測、成分檢測、微生物檢測;通過機器實施的品質實驗又包括:涂抹時間實驗、抗摔打實驗、X射線實驗、包裝摩擦實驗、容器開合耐久實驗、包裝振動實驗。

鐮倉工廠非常注重節能環保。資生堂要求所有商品不同材質的組件要便于拆卸,所有外包裝用再生紙制成。鐮倉工廠在工作間里通過采用自然采光節約電能1/3,各種生產垃圾均實現了分類管理,光垃圾就分為38種,每種都可以再回收。

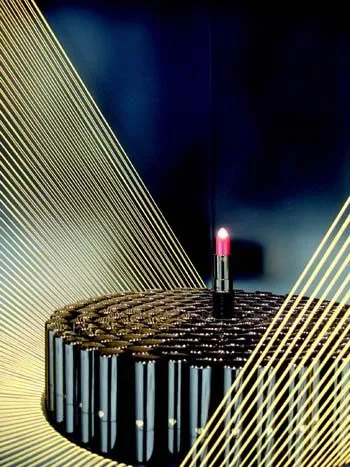

在鐮倉工廠設有專門的精美的參觀展示廳供參觀者了解產品以及試用產品,在展示廳沒有常規商品出售,僅有一種專門為到鐮倉工廠參觀者提供的限量唇膏出售,但售價高達6000日圓(合人民幣450元左右)。鐮倉工廠內設有專門參觀展示線路,由專門的工作人員進