一種差動式壓蓋機的設計及應用

繆冬梅 周德鵬

摘要:為滿足市場對20 L潤滑油包裝需求,中國石油潤滑油公司決定20 L潤滑油包裝全部采用塑料桶,代替原有的鐵桶包裝,封蓋形式由鐵桶的卷封改為塑料桶的壓緊式。針對封蓋形式的變化自行設計制造了一種差動式壓蓋機,整個設計包括機械結構和電氣控制設計。在原有機械結構基礎上設計了壓蓋機架,實現高度、寬度可以調整,適用于不同規格的包裝桶,采用時間繼電器延遲控制氣缸向下推動壓板實現差動式壓蓋,同時適當排除了桶內的空氣,避免了桶蓋變形,本設計滿足了20 L潤滑油塑桶包裝封蓋要求,提高了包裝生產線的生產效率,降低了勞動強度和生產成本。

關鍵詞:卷封;差動式壓蓋;時間繼電器;氣缸

中圖分類號:TH692.3 文獻標識碼:A

The Design and Application of a Differential Capper

LIAO Dong-mei, ZHOU De-peng

(PetroChina Dalian Blending Plant, Dalian 116032, China)

Abstract:In order to meet the market demand for the 20-litre lubricating oil packing, PetroChina Lubricant Company decided that the 20-litre lubricating oil packing uses completely plastic barrel instead of the original iron can, and the sealing form changes from closing capping to gland capping. A differential capping device for 20-litre was designed independently according to the changes in the way of capping form, including mechanism and electric control system. The width and the height of the capping device can be adjusted for different specifications of packaging barrel. Time relay was used to delay the cylinder to push down the plate to realize the differential gland, the air in the barrel is excluded at the same time, so the cap deformation is impossible. This design meets the requirements of 20-litre plastic barrel capping, improves the efficiency of automatic filling line and reduces the labor intensity and production costs.

Key words:closing capping; differential gland; time relay; cylinder

0 前言

中國石油大連潤滑油廠原有一條1996年從比利時DEVREE公司引進的V230.S型20 L潤滑油包裝生產線,該生產線引進時完全按照當時鐵桶灌裝形式設計的,其封蓋形式是卷封式。目前潤滑油市場對20 L潤滑油的包裝形式的要求日益增加,塑桶包裝完全取代了鐵桶包裝,為順應市場需求,公司昆侖牌潤滑油20 L包裝全部采用塑桶包裝,其封蓋形式改為壓蓋式,原有的封蓋機就成為了閑置設備,不適用于現有的包裝形式。在此情況下,為滿足包裝要求,需要新購封蓋機,需要資金20萬元。為節省資金,降低成本,保證生產,我廠決定自行設計制造封蓋機,經過對20 L塑桶封蓋形式、原理及對該條生產線輸送傳送機構詳細分析和研究后,我們設計制造了一種差動式壓蓋機,安裝使用后完全滿足了包裝生產要求,并且取得了極佳的效果。該設計包括機械和電氣控制兩部分。

1 機械部分的設計

1.1 原有的桶蓋卷封裝置

1.1.1 結構及主要組成

原有鐵桶封蓋機是由壓蓋氣缸、導向套、卷封器和機架等組成的。其結構示意圖見圖1。

1.1.2 工作原理

灌裝后的鐵桶重桶由人工上蓋并由輸送傳送機構梯次輸送,完成重桶定位。當微動開關感應到有桶后,進行卷封蓋工作,卷封蓋動作由下行氣缸完成,當卷封器下行接觸到桶蓋時,由于包裝桶及桶蓋的阻礙,使卷封器抱緊桶蓋,同時卷封器底爪向內彎曲完成卷封動作,然后,輸送機構再次啟動,運行一個梯次間距的距離,將其輸送至下一個工位進行貼

標,并經傳送帶完成自動噴碼,如此循環。

1.2 輸出傳送機構的結構及傳送原理

1.2.1 結構及主要組成

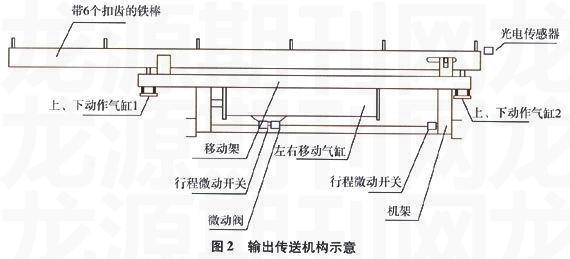

輸出傳送機構由帶有六個扣齒的鋼棒、兩個完成上、下動作的氣缸、一個氣缸驅動的移動架及機架組成。其結構示意圖見圖2。

1.2.2 工作原理

輸出傳送機構由帶有六個扣齒的鋼棒驅動包裝桶移動,因此包裝桶在輸送機構上共有六個固定的工位。第一個工位完成灌裝任務,最后一個工位完成封蓋任務,中間的四個工位用于人工放置桶蓋及灌裝量抽檢工作。在開始灌裝時,帶有六個扣齒的鋼棒處于左端,當一個包裝桶灌裝滿潤滑油時,帶有六個扣齒的鋼棒向右移動一個工位,并把包裝桶從灌裝工位移動到下一個工位,然后鋼棒在下行氣缸的作用下向下移動并在移動架的驅動下向左移動一個工位,接著在上行氣缸的作用下向上移動回到起始位置,此時可以放置新的包裝桶進行下一次灌裝。可以看到帶有六個扣齒的鋼棒每向右移動一次,就把包裝桶從一個工位依次移動到下一個工位,如此循環,完成包裝桶灌裝、放置桶蓋及封蓋工作。

1.2.3 確定檢測待封蓋包裝桶的光電傳感器位置

考慮到該包裝生產線生產速度為10桶/分鐘,每個包裝桶在封蓋工位停留時間較長,約為5~7 s,因此檢測待封蓋包裝桶的光電傳感器就不能直接來檢測包裝桶,也就是不能安裝在封蓋工位。仔細研究和分析輸出傳送機構:帶有六個扣齒的鋼棒每次向右移動都及時返回,并把待封蓋包裝桶準確輸送到封蓋工位,因此可以用光電傳感器來檢測這個帶有六個扣齒的鋼棒,即將光電傳感器安裝在傳送機構最右端的機架上,每當帶有六個扣齒的鋼棒向右移動但未返回時,光電傳感器就發送有桶信號,差動式壓蓋機就進行壓蓋動作。光電傳感器位置示意圖見圖2。

1.2.4 輸出傳送機構的調整

側護導軌的調整比較簡單,只需根據包裝桶直徑直接調整位置即可。輸送傳送機構關鍵的調整在于如何使包裝桶準確位于封蓋機下面。方法如下:拆下帶有六個扣齒的鋼棒,在其右端有一個調整機構,可以調整扣齒的位置。

1.3 差動式壓蓋機的結構設計及工作原理

1.3.1 結構及主要組成

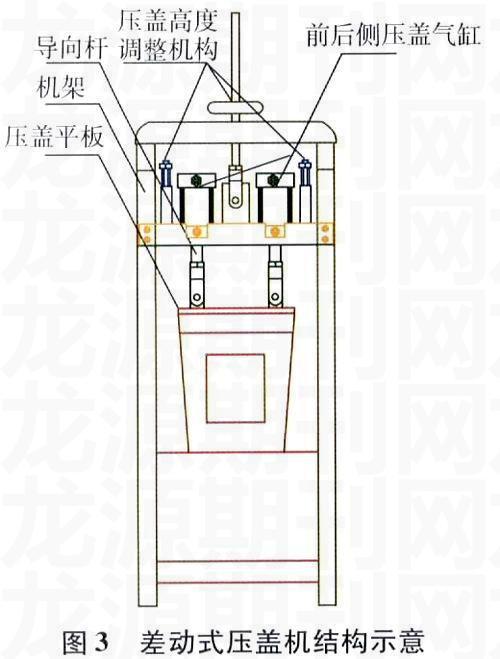

經過對原有的桶蓋卷封裝置的研究和分析后,我們設計了一種差動式壓蓋機,其機構示意圖見圖3。主要由機架、壓蓋高度調整機構、導向桿、壓蓋氣缸和壓蓋平板等組成。

1.3.2 工作原理

灌裝后的塑料桶重桶由人工上蓋并由輸送傳送機構梯次輸送,完成重桶定位。當光電傳感器感應到有桶后,進行壓蓋工作,壓蓋動作由兩個氣缸完成,分兩次進行:先是前側壓蓋氣缸下壓,待蓋子一側未被完全壓緊之前,后側壓蓋氣缸下壓,此時蓋子才被完全壓緊,即實現了差動式壓蓋,然后,輸送機構再次啟動,運行一個梯次間距的距離,將其輸送至下一個工位進行貼標,并經傳送帶完成自動噴碼,如此循環。

之所以設計成差動式壓蓋,即兩次先后壓蓋,首先是保證壓蓋的緊密性,其次是適當排除桶內的空氣,保證壓蓋后蓋子平整。

壓蓋高度調整:根據20 L昆侖潤滑油桶的高度調節壓蓋高度調整機構,即通過松開兩個備緊螺母,轉動調節手柄來升降壓蓋機高度。

壓蓋機工作時,應保證壓蓋氣缸上下運動平穩自如,如發現壓蓋氣缸上下運動時發生卡滯現象,應立即停止工作,查找原因。多數是由于導向部分出現問題所致,一般對導向桿進行適當調整即可解決問題。應定期對導向部分進行必要的潤滑工作,保證導向精確和運行通暢。

2 差動式壓蓋機電氣控制部分的設計

2.1 電氣控制線路圖

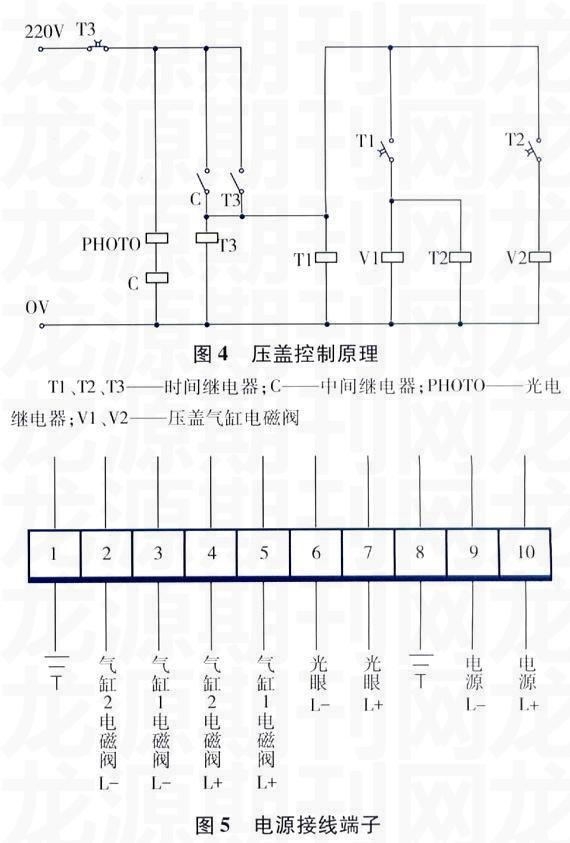

2.1.1 壓蓋控制原理圖(見圖4)

2.1.2 電源接線端子圖(見圖5)

2.2 工作過程

當光電傳感器檢測到包裝桶時接通中間繼電器C,使中間繼電器常開觸點C閉合,接通時間繼電器T3、T1,同時時間繼電器T3常開觸點閉合,形成自保。時間繼電器T1常開觸點閉合,壓蓋氣缸1電磁閥及時間繼電器T2得電,在壓蓋氣缸1向下帶動壓蓋板將桶蓋一側壓到桶上未被完全壓緊之前,時間繼電器T2常開觸點經延遲后閉合,使壓蓋氣缸2電磁閥得電,壓蓋氣缸2帶動壓蓋板下壓,此時桶蓋才被完全壓緊。然后時間繼電器T3常閉觸點經延遲斷開,完成一次壓蓋動作。

2.3 延遲時間設置

由于該條包裝生產線生產速度為10桶/分鐘,因此時間繼電器T3常閉觸點延遲斷開的時間不得高于6 s,為安全起見設置成4 s;時間繼電器T1常開觸點延遲閉合時間可設置成0~1 s,時間繼電器T2常開觸點延遲閉合時間設置成1~2 s,這樣兩個壓蓋氣缸先后動作,實現差動式壓蓋,同時兩個氣缸可以保證至少1 s的同時壓蓋動作,確保桶蓋壓緊及桶蓋平整。

2.4 設計差動式壓蓋的原因

最開始的時候,設計的并不是差動式壓蓋,而是一次性壓緊蓋,但是在實際應用過程中出現了桶蓋向上鼓脹的現象。究其原因,則是在一次壓蓋時,由于時間短,桶內空氣不能及時適當排出,造成桶蓋向上鼓脹。為此我們重新設計了差動式壓蓋系統,確保在壓蓋過程中有效排出桶內部分空氣,保證壓蓋之后桶蓋的平整性。

3 安裝調試

首先,將差動式封蓋機機架、壓蓋高度調整機構、導向桿、壓蓋氣缸和壓蓋平板及光電傳感器按照其功能和位置分別初步安裝,之后在停機的狀態下用待封蓋的20 L昆侖塑料桶進行相應的高度調整,然后開機進行手動排空操作,讓20 L塑料桶從灌裝工位開始傳送,依次經過中間的四個工位到達封蓋工位,檢查桶口是否準確位于壓蓋平板下面,如果沒有對齊,則按照1.2.4輸出傳送機構調整中介紹的方法進行調整,直到桶口中心與壓蓋平板中心對齊為止。

待這一切調整比較準確之后,在停機的狀態下按照電氣控制線路圖連接好電氣元件,然后開機并慢速空載運行機器,檢查差動式壓蓋機動作是否正常,沒有異常之后我們試著慢速運行,并輸入空桶5個,讓其在無油的情況下完整地進行灌裝、壓蓋動作并檢查有無異常現象,最后試進行有油運行。

4 使用效果及意義

至此經過上述兩部分的設計及安裝調試,差動式壓蓋機正式投入使用,充分發揮了其平穩、快速、準確封蓋的功能,其封蓋成功率達到100%,在生產中發揮了極大的作用。本次設計對于實際生產有很大意義,表現在:

(1)保證高生產效率。在設計差動式壓蓋機之前的生產方式是機器進行灌裝,人工用橡膠錘砸蓋進行封蓋,速度較慢;有了差動式壓蓋機,灌裝速度大大提高。

(2)降低廢品率,提高經濟效益。人工砸蓋時,經常會出現把桶蓋砸碎或者把桶中的潤滑油濺撒出來,造成桶蓋損耗及油品浪費;有了差動式壓蓋機,其高效、平穩、準確的封蓋功能避免了桶蓋的損耗和油品的浪費。

(3)提高運行的可靠性,減少事故。人工砸蓋存在一些安全隱患,而差動式壓蓋機避免了這些安全隱患。

(4)降低了勞動強度,節省了勞動力。原來人工砸蓋,勞動強度大,有了差動式壓蓋機,不僅降低了勞動強度,而且節省了勞動力。

(5)節省購買壓蓋機資金20余萬元,降低了成本。

收稿日期:2009-01-07。

作者簡介:繆冬梅(1972-),女,工程師,1995年畢業于中國紡織大學機電一體化專業,大連潤滑油廠包裝車間設備主任,從事包裝機械技術管理工作13年。