淺談鐵路客運專線隧道工程開挖及初支施工質量控制技術

殷慶武

摘要:客運專線是鐵路現代化建設的標志性工程,其建設目標是達到國際一流的技術標準和質量標準;文章針對高速鐵路客運專線隧道工程的特點,結合多年的隧道施工經驗,詳細分析闡述了開挖方法、初期支護、技術參數、施工工序及施工注意事項等,對客運專線隧道工程施工具有指導借鑒意義。

關鍵詞:客運專線 隧道工程 開挖初支 施工技術

中圖分類號:U45文獻標識碼:A文章編號:1006-8937(2009)03-0113-02

目前我國鐵路建設已經進入一個黃金機遇期。落實科學發展觀,構建和諧社會,建設資源節約型、環境友好型社會的戰略任務,使鐵路的比較優勢更加突出。鐵路部門抓住鐵路建設的黃金機遇期,一場前所未有的大規模高標準鐵路建設全面展開。

鐵道部新頒布的200~350 km/h客運專線鐵路隧道質量驗收暫行標準及客運專線暫行技術條件,參照了歐洲高速鐵路標準和我國秦沈客運專線、青藏鐵路建設的經驗,與以往鐵路建設工程相比,采用了許多新技術、新工藝,并對每個分部工程的質量指標提出了新要求。本文針對隧道的開挖、初期支護角度進行闡述提高隱蔽工程質量以滿足新要求。

1隧道開挖

隧道質量取決于工藝質量,工藝質量取決于開挖、初期支護及防排水質量等,初期支護和防排水質量等比較好控制可以加強監管,那么重點就是開挖質量,開挖質量又取決于鉆爆質量,就是說理論上沒有了超欠挖,后續的初支質量就有了保證,因此說隧道質量的好壞很大程度上取決于鉆爆的質量。

根據地質條件、開挖斷面、開挖進尺、爆破器材等條件編制爆破設計,合理選擇周邊眼間距及周邊眼的最小抵抗線,輔助炮眼交錯均勻布置,周邊眼與輔助眼眼底在同一垂直面上,掏槽炮眼加深。

嚴格控制周邊眼的裝藥量,采用間隔裝藥,使藥量沿炮眼全長均勻分布。采用常規乳化炸藥,塑料導爆管非電毫秒雷管起爆,采用毫秒微差有序起爆。

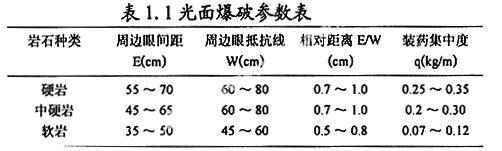

1.1鉆爆參數選擇

通過爆破試驗確定爆破參數,試驗時參照表1.1的參數執行。

1.2掏槽方式

采用風鉆鉆孔,斜眼掏槽。

1.3裝藥結構

周邊眼:用小直徑藥卷間隔裝藥,見圖1.3周邊眼裝藥結構示意圖。

其它眼:采用底部連續裝藥結構。

1.4堵塞方式

所有裝藥炮眼用炮泥堵塞,周邊眼堵塞長度不小于30cm。

1.5爆破效果檢查

①斷面儀檢查斷面超欠挖。

②開挖輪廓圓順,開挖面平整檢查。

③爆破進尺是否達到爆破設計要求。

④爆出石碴塊是否適合裝碴要求。

⑤炮眼痕跡保存率硬巖≥80%,中硬巖≥60%,并在開挖輪廓面上均勻分布。

⑥兩次爆破銜接臺階不大于10cm。

爆破設計優化

每次爆破后檢查爆破效果,分析原因及時修正爆破參數,提高爆破效果,改善技術經濟指標。

超欠挖控制措施

成立超欠挖管理領導小組,編制超欠挖管理辦法,制訂詳細的獎罰措施,并嚴格執行。

派專人負責超欠挖控制,每次爆破由專業工程師值班檢查監督爆破全過程,以保證鉆爆作業按設計進行。

采用光面爆破,減少對周邊圍巖的擾動,保證開挖成型質量。

2 初期支護

初期支護施工工序流程:開挖后初噴砼→系統支護(錨桿、鋼筋網、鋼架)施工→復噴砼至設計厚度→進入下一循環。

2.1 噴射混凝土施工

①巖面處理:若巖面地下水較多,首先對其進行封堵、接排水管或在巖面上鑿溝進行引水;用高壓水自上而下沖洗基巖表面并使巖石表面接近飽和狀態;剝落部分,用噴射混凝土噴護填平。

②混凝土生產:采用大型自動計量拌合站生產,每次拌和不超過攪拌機額定容量的80%。根據施工情況選用適合本工程的外加劑滿足運輸條件。

③混凝土運輸:用混凝土攪拌車運輸,現場制定合理的運輸調度措施,確保拌好的混凝土料在最短時間內運至工作面而不發生離析、漏漿、嚴重泌水及坍落度損失過多等現象。

④噴射混凝土:噴射時自下而上進行,噴嘴作小圓周運動;工作風壓0.3~0.5MPa,噴拱部時稍大;噴嘴至作業面距離為1.0~1.5m,噴嘴盡量垂直巖面;圍巖分兩次噴到設計厚度。

⑤養護:加強養護,以充分發揮混凝土的內在強度和耐久性。若相對濕度大于90%時,采取自然養護;否則用噴水法進行養護,噴水養護需在噴混凝土終凝2h后進行,時間期達7d以上。

⑥噴混凝土時,加強通風并配置好勞動防護用品,確保作業人員的安全和衛生,并及時清理回彈混凝土。

⑦回彈控制:拱部不大于15%,邊墻不大于10%。采取的措施:配備有經驗的技術熟練的噴射手實施噴射操作;材料使用上嚴格要求,使所用的材料為最優;制定相應的作業指導書并在施工中根據實際情況不斷完善;在實際施工中盡快取得工作風壓、噴射距離、送料速度三者之間的最佳參數值,在最佳參數值下噴混凝土最密實、質量最穩定,并回彈最小;攪拌時,通過在混凝土中摻加外加劑以增加混凝土粘結性從而減少回彈。

⑧冬季施工嚴格執行以下規定:混合料進入噴射機溫度不低于+5℃;普通硅酸鹽水泥或礦碴水泥配制的噴射混凝土強度在分別低于設計強度30%和40%時不得受凍。

2.2錨桿施工

錨桿主要為砂漿錨桿、中空注漿錨桿和自進式錨桿,中空注漿錨桿用于拱部,砂漿錨桿用于邊墻。施工方法及技術措施:

中空注漿錨桿主要設在拱部及圍巖較差地段的拱墻。首先按設計要求,在開挖面上準確畫出需施設的錨桿孔位。鉆孔方式同砂漿錨桿施工。檢查導管孔達到標準后,安裝錨桿并按設計比例配漿,采用電動注漿機注漿,注漿壓力符合設計要求;一般按單管達到設計注漿量作為結束標準。當注漿壓力達到設計終壓不少于20分鐘,進漿量仍達不到注漿終量時,亦可結束注漿,并保證錨桿孔漿液注滿。最后在綜合檢查判定注漿質量合格后,用專用螺帽將錨桿頭封堵,以防漿液倒流管外。

錨桿原材料規格、長度、直徑符合設計要求,錨桿桿體除銹。錨桿孔位、孔深及布置形式符合設計要求,錨桿用的水泥漿,其強度不低于規定要求,水泥用普通硅酸鹽水泥。

按設計要求定出位置,孔距允許誤差±100mm;保持錨孔順直,并與巖層主要結構面基本垂直;鉆孔深度及直徑與桿體相匹配。桿體插入錨桿孔時,保持位置居中,水泥漿符合設計要求,錨桿桿體露出巖面長度不大于錨桿總長的5%。錨桿孔內水泥漿飽滿密實,水泥漿內添加適量的外加劑。有水地段先引出孔內的水或在附近另行鉆孔再安裝錨桿。錨桿墊板與孔口混凝土密貼。隨時檢查錨桿頭的變形情況,緊固墊板螺帽。

2.3 鋼筋網鋪設

鋼筋須經試驗合格,使用前除銹去污,在洞外分片制作,安裝時搭接長度不小于一個網格尺寸。

人工鋪設緊貼巖面,與錨桿、鋼架或其他裝置連接牢固。

噴混凝土時,減小噴頭至受噴面距離和控制風壓,以減少鋼筋網振動,降低回彈。鋼筋網保護層厚度滿足設計要求。

2.4 鋼架施工

①制作:按設計尺寸在洞外分節下料制作,制作時嚴格按設計圖紙進行,保證每節的弧度與尺寸均符合設計要求,加工后拼裝檢查,并進行標示,嚴禁不合格產品進場。

②安裝:按設計要求安裝,安裝尺寸允許偏差:橫向和高程為±5cm,垂直度±2°。鋼架的下端設在穩固的地層上,拱腳高度低于上部開挖底線以下15~20cm。拱腳超挖時,加設鋼板或混凝土墊塊。安裝后利用鎖腳錨桿定位。超挖較大時,拱背噴同級混凝土回填,以使支護與圍巖密貼,控制其變形的進一步發展。兩排拱架間用縱向連接鋼筋連接牢固,環向間距按設計要求設置,以便形成整體受力結構。

③施工技術措施:鋼架安裝時,嚴格控制其內輪廓尺寸,且預留沉降量,防止侵限。鋼架安裝好后,用鎖腳錨桿固定,防止其發生移位。拱架背后噴砼密實,拱架全部被噴射混凝土覆蓋,保護層厚度滿足設計要求。

鐵路客運專線隧道工程要求主體工程質量必須確保零缺陷,鐵路運營之初就要求按設計速度開通,有些甚至超過了設計速度,并要經得起運營和歷史的考驗。因此必須從隧道開挖、初期支護等角度嚴格控制,加強過程控制,確保工程質量,實現建設一流鐵路客運專線的目標。

參考文獻:

[1] 鐵道部經濟規劃研究院.客運專線鐵路隧道工程施工技術指南[S].北京.中國鐵道出版社,2005.

[2] GB6722-2003,爆破安全規程[S].北京.中國標準出版社,2003.

[3] 關寶樹.隧道工程施工要點集[M].北京.人民交通出版社,2006.