165F柴油機擴缸變型

謝袁飛 袁穎丹

[摘要]闡述165F柴油機擴缸變型的指導思想;對曲軸、機體、主軸承等主要零件強度進行分析;為了有效地控制其熱負荷,對各機型冷卻系統(tǒng)進行改進;擴缸變型后的三種柴油機的燃燒室均采用吊鐘式渦流室結構;采用改進活塞、活塞環(huán)來減少摩擦損失。擴缸變型一方面增大功率;另一方面產(chǎn)品的主要性能達到國內先進水平;與老產(chǎn)品的工藝繼承性好、零部件通用化程度高。

[關鍵詞]柴油機擴缸變型零件強度熱負荷燃油消耗率

中圖分類號:TK4文獻標識碼:A文章編號:1671-7597(2009)0710122-01

一、引言

擴缸變型是企業(yè)開發(fā)小型風冷柴油機的重要途徑,通過對165F柴油機擴缸變型,我們先后發(fā)展了170F、170F-A及

175F-1柴油機。

本文將介紹165F柴油機擴缸變型的指導思想,關鍵技術問題的解決過程。

二、擴缸變型的指導思想

(一)滿足市場需要

擴缸變型首先應滿足市場需要。如為解決165F柴油機配套的功率偏小的問題而開發(fā)的170F、175F-1柴油機可滿足市場耕田機、水泵的配套需要。為適應發(fā)電機組、水泵機組直聯(lián)配套需要而開發(fā)的170F-A柴油機。

(二)主要性能指標達到國內先進水平

165F柴油機雖然結構簡單,使用維修方便,但其動力、經(jīng)濟指標是比較落后的。因此,165F柴油機擴缸變型一方面增大功率;另一方面要使擴缸變型產(chǎn)品的主要性能達到國內先進水平,只有這樣,擴缸變型產(chǎn)品才能開拓,占領市場,在競爭中生存和發(fā)展。

(三)與老產(chǎn)品的工藝繼承性好,零部件通用化程度高

對企業(yè)來說,產(chǎn)品開發(fā)的宗旨有兩個:為社會創(chuàng)造效益和為企業(yè)創(chuàng)造效益。擴缸變型產(chǎn)品與老產(chǎn)品保持良好的工藝繼續(xù)性和較高的零部件通用化系數(shù)是企業(yè)取得良好的經(jīng)濟效益的最佳途徑,同時也有利于擴缸變型產(chǎn)品的設計、試制、生產(chǎn)、使用、維修與配套。

三、主要零件強度

(一)曲軸

165F柴油機曲軸材料球墨鑄鐵QT60-2。在擴缸機170F柴油機上,最初考慮采用球墨鑄鐵QT80-2來提高曲軸強度,曲軸尺寸與165F柴油機相同,按計算其疲勞強度比165F曲軸提高33.3%,強度足夠。但由于工藝、材料方面的原因,球墨鑄鐵材質達不到牌號要求,170F柴油機批量生產(chǎn)后,曲軸斷軸率較高,曲軸斷裂部位如圖1所示。

圖1曲軸斷裂部位示意圖

為提高曲軸的疲勞強度,我們對曲軸進行了以下改進:

1.曲軸由球墨鑄鐵QT80-2鑄造成型改為45號鋼模鍛成型。此改進宗旨在提高連桿軸頸及整個曲軸的抗彎疲勞強度。在尺寸一定的情況下,采用45號鋼模鍛成型的曲軸抗彎疲勞強度比球墨鑄鐵提高20~30%。

2.將曲柄臂寬度由53mm增加到62mm,厚度由18mm增加到19mm。這項改進使曲柄臂抗彎斷面系數(shù)提高30.3%。

通過上述改進,圓滿地解決了170F柴油機斷曲軸問題。170F-A及175F-1柴油機沿用170F柴油機改進,曲軸疲勞強度也足夠。

(二)機體

170F、170F-A、175F-A三種柴油機機體毛坯共用,除氣缸套安裝孔尺寸不同外,其它尺寸完全相同,與165柴油機相比,機體進行了以下改進:1. 主支承面壁厚增加1mm,以提高機體結構剛度。2. 軸承座安裝孔缺口取消,改為

整圓,以提高支承剛度。3. 油底殼加深7mm,以增加機油容量,控制機油溫度,保證柴油機的可靠潤滑。

(三)主軸承

165F柴油機正時齒輪端主軸承采用的是208軸承,其承載能力不能滿足擴缸機需要。在170F柴油機小批生產(chǎn)中曾采用208軸承,在試驗和使用過程中出現(xiàn)208軸承早期損壞現(xiàn)象。為此,將170F柴油機正時齒輪端主軸承改為308軸承。其計算壽命達10000小時以上。

170F-A和175F-1柴油機正時齒輪端也采用308軸承作主軸承。

四、熱負荷

熱負荷控制是165F柴油機擴缸變型的關鍵。170F、170F-A、175F-1柴油機的強化程度均高于165F柴油機。為了有效地控制其熱負荷,我們對各機型冷卻系統(tǒng)進行了改進。

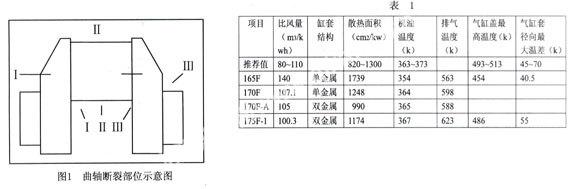

改進后冷卻系統(tǒng)有關參數(shù)及試驗數(shù)據(jù)如表1所示。

表1

由表1數(shù)據(jù)可知:170F、170F-A、175F-A柴油機熱負荷在允許范圍內;165柴油機熱負荷偏低。

在170F-A柴油機上,我們曾進行單金屬氣缸套試驗,結果僅按110%負荷運轉117小時就出現(xiàn)嚴重熱故障。所以170F-A柴油機采用的雙金屬氣缸套。

五、燃油消耗率

(一)渦流室設計

擴缸變型后的三種柴油機的燃燒室均采用吊鐘式渦流室結構,這是綜合考慮性能及工藝性后而作出的抉擇。

通過多方案對比試驗后確定的渦流室主要結構參數(shù)是165F、170F和170F-A、175F-1柴油機渦流室容積分別為5.9、6.7、8.6ml;渦流室直徑分別為19、20、20mm;通道截面積分別為0.368、0.474、0.506平方毫米。

(二)減少摩擦損失

1.活塞改進

在三種擴缸變型柴油機活塞設計上進行了以下改進:(1)降低活塞高度;(2)減輕活塞重量。

降低活塞高度的主要措施是縮短裙部高度,減輕活塞重量的措施一是活塞高度的降低,二是活塞銷座下部去重。

上述兩項措施可減少活塞裙部與氣缸壁的接觸面積即摩擦面積。降低活塞對氣缸壁的慣性沖擊力,從而降低了活塞與氣缸壁的摩擦損失。

當活塞壓縮高度為45mm時,165F及170F、170F-A、175F-1柴油機活塞總高度分別為78、72、72和70mm。

2.活塞環(huán)改進

為改善擴缸變型機活塞環(huán)的磨合性、密封性及機油控制能力,對活塞環(huán)進行了改進,改進措施是165F柴油機第一道氣環(huán)、第二、三道氣環(huán)為矩形普通環(huán),厚度2.5mm,矩形普通油環(huán);170F、170F-A柴油機為第一道氣環(huán)為桶面環(huán),厚度2.5mm,第二、三道氣環(huán)為扭曲環(huán),厚度2.5mm,同向、雙倒角油環(huán);175F柴油機第一道氣環(huán)、第二、三道氣環(huán)為普通環(huán),厚度2mm,同向、雙倒角油環(huán)。

通過對活塞環(huán)的改進,改善了活塞環(huán)的密封性,磨合性和潤滑性,降低了活塞環(huán)與氣缸壁的摩擦損失,同時也降低了柴油機的機油消耗率。

表2

六、結論

1.165F柴油機及擴缸變型產(chǎn)品的主要技術參數(shù)

165F柴油機及擴缸變型產(chǎn)品的主要技術參數(shù)如表2所示。

潤滑方式均為飛濺;起動方式均為手搖增速。

2.擴缸變型產(chǎn)品與165F柴油機零部件通用化系數(shù)

170F、170F-A、175F-1柴油機與165F柴油機零部件通用化系數(shù)分別為92.6、92.1、89.8。

165F柴油機擴缸變型一方面增大功率;另一方面使擴缸變型產(chǎn)品的主要性能達到國內先進水平,與老產(chǎn)品的工藝繼承性好,零部件通用化程度高。

基金項目:2007年湖南省自然科學基金資助項目07JJ5067

2004年湖南省教育廳基金資助項目04C627

2004年湖南省湘南學院基金資助04Z014

參考文獻:

[1]170F-A型柴油機鑒定資料匯編,1985.12.

[2]湖南省農(nóng)業(yè)機械研究所編,國內外小型柴油機情報資料,1983.1.

[3]湖南省農(nóng)業(yè)機械研究所,170F型柴油機風扇試驗報告,1983.10.

[4]天津內燃機研究所譯,國外風冷柴油機[M].北京:機械工業(yè)出版社,1973.

[5]西安交通大學內燃機教研室,柴油機設計[M].西安交通大學出版社,1978.11.