年產12000t汽車后橋半自動V法鑄造生產線

謝一華,謝海洋(江陰華澳機電設計研究所有限公司,江蘇江陰市 214431)

年產12000t汽車后橋半自動V法鑄造生產線

謝一華,謝海洋(江陰華澳機電設計研究所有限公司,江蘇江陰市 214431)

該V法鑄造生產線年生產能力為12000t,包括四臺兩組穿梭式V法造型機組、20~25t/h砂處理系統、制芯工段、熔煉及全線電氣控制系統,實現了機械化和半自動化生產。

V法鑄造;汽車鑄件

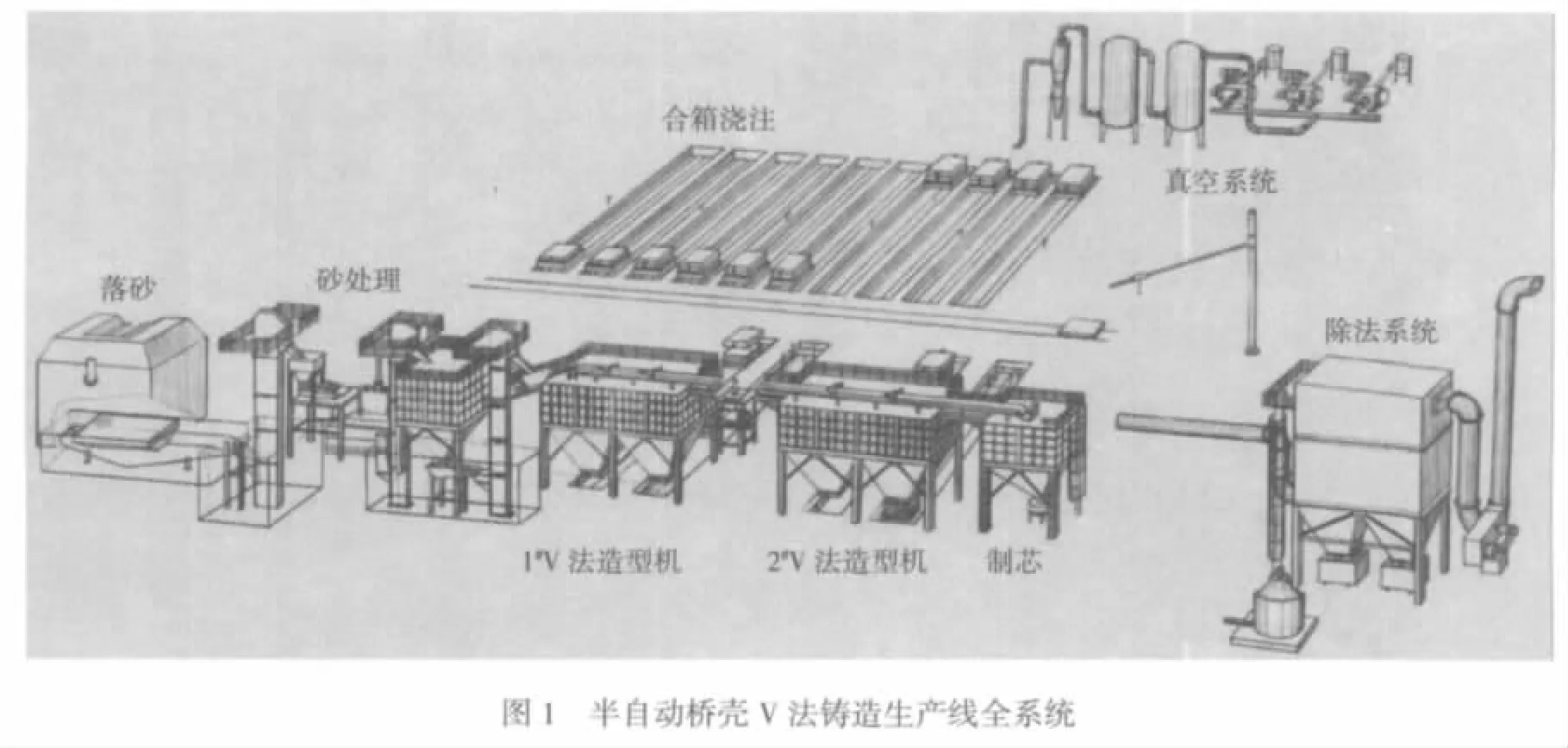

江陰華澳機電設計研究所有限公司受用戶的委托設計并制造了一條汽車后橋半自動化V法鑄造生產線。該生產線包括四臺兩組穿梭式V法造型機組,20~25t/h砂處理再生及冷卻系統、真空泵及管道控制系統、制芯工段、熔煉和全線電氣控制系統,實現了生產過程機械化和半自動化生產(見圖1)。該線于2007年3月投產,現為兩班制,實現年產12000t生產能力,超過原設計10000t橋殼鑄件的生產能力。

1 生產線工藝參數的確定

1.1 產品及生產綱領

汽車橋殼材質:ZG35;

生產綱領:設計生產能力為10000t(實際生產能力為 12000t);

最大鑄件重量(單件重):220~280kg;

鑄型砂箱內尺寸(mm):2000×1400×350/300;

造型生產能力:4~6 型/h;

砂處理能力:20~25t/h;

熔煉爐能力:5t/2臺電爐。

1.2 造型工藝及生產線的選擇

該公司生產汽車后橋鑄鋼件曾采用水玻璃砂造型,但存在尺寸精度不高、表面質量差、清砂困難等問題。為了提高生產率、改善勞動條件,提高鑄件質量,委托我公司設計并制造一條半自動化V法鑄造生產線。

(1)工作制度及年時基數

根據我國現行的工作制度,設計采用兩班平行工作制,執行雙休日,每周工作5天,全年工作251天,設全年時基數3815.5h,工人年時基數3614.4h。

(2)V法鑄造生產線的選擇

根據V法鑄造的工藝特點和汽車橋殼的工藝特性,我們采用一箱兩件,生產冶率為4.48~5.6t/h,年產10250~13440t鑄件。

本方案采用4臺移動單機造型組成的二組三工位穿梭式V法造型機。每臺機組的上、下箱分別在兩臺V法造型單機上完成,即在每臺單機上完成薄膜烘烤、覆膜成型、噴涂及涂料烘干、加砂震實和頂箱起模等工序。每組造型機配有人工翻箱機,下箱翻箱后,用吊車將鑄型吊至合箱小車上進行修型、下芯、合箱,放置澆冒口杯,合箱完畢后,人工卡緊,整體運至澆注工段進行澆注,冷卻凝固后鑄型連同托板吊至落砂格子板上落砂,舊砂經砂處理冷卻后回用。

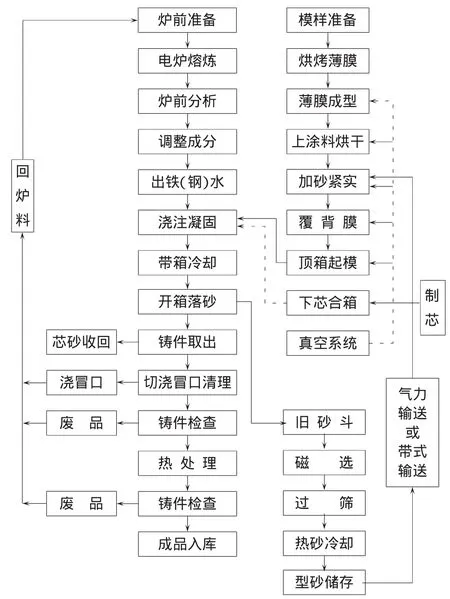

V法鑄造工藝生產流程方框圖見圖2,橋殼V法鑄造生產線機械化總體布置圖見圖3。

圖2 V法鑄造工藝生產流程

1.3 與V法鑄造生產線相配套的其他設備

熔化工部采用2臺5t中頻感應電爐,每爐的熔化時間約1.5h,可澆注7~8型/h(根據汽車后橋規格尺寸及重量而定)。鑄件清理采用懸掛式拋丸清理室。

1.4 制芯

橋殼鑄件的芯子較大,采用水玻璃砂和殼型組合芯。水玻璃砂采用S114混砂機混制,手工打芯,吹CO2硬化,而后與殼芯粘合,噴涂,點火表干,制好的芯子用臺車運至造型處。

2 主要設備的性能參數

2.1 V法造型機

三工位穿梭式V法造型機是由電動臺車、震實臺、負壓箱、模板及模樣、移動式電加熱自動覆膜機、自動切膜機等組成,分上、下箱兩個機組。在第一工位,由自動覆膜機進行覆膜,放置澆冒口,噴涂料后烘干,由行車吊運空砂箱就位。電動臺車移至第二工位,進行加砂震實,而后移至第三工位,進行起模。首先刮平砂箱多余型砂,蓋膜,抽真空,而后頂箱起模。在第一、二工位負壓箱均保持在真空狀態下,在第三工位負壓箱真空撤除。頂箱起模及砂箱吊運過程中均保持真空狀態。采用行車帶真空系統吊運鑄型,可以減少地面的真空軟管。

2.2 移動式電加熱自動覆膜機(見圖4)

在造型砂斗上裝有兩條平行的導軌,覆膜框架借助于減速電機驅動,框架在導軌上左、右移動,框架中央裝有電加熱器,覆膜氣缸驅動覆膜框向下平穩移動進行覆膜,可將薄膜延伸均勻,減少由人工覆膜易造成的打折現象,并可控制薄膜加熱的時間,減少人為造成的覆膜不成功。

為使塑料薄膜均勻地貼附在模樣上,覆膜機必須先將塑料薄膜加熱。除完成薄膜成型外,還可完成上、下型涂料的烘干。

2.3 自動切膜機

該自動切膜機由電加熱切膜電阻絲和吸膜負壓箱組成,位于覆膜機平臺架的一端,由氣缸驅動。另一端裝有成卷的塑料薄膜。在初始狀態下薄膜平整地貼在平臺架上,當自動覆膜機移動至平臺上方位時,覆膜框氣缸下移,吸住薄膜后抬起,并移至可需的薄膜長度位置,切膜機上的吸膜負壓箱吸住薄膜,氣缸動作切斷薄膜,完成一個循環。

2.4 加砂裝置

加砂裝置由氣動雨淋式加砂裝置、造型砂斗(配上、下阻旋料位控制計)組成,造型砂斗的容積40m3以上。當覆膜、噴涂料,涂料烘干后,放置砂箱,將電動臺車驅動至雨淋式加砂裝置下,手撳按鈕,空氣彈簧充氣,砂箱升起與加砂口對接,氣動插板閥打開,進行加砂,而后震實。震實結束后,空氣彈簧下落,小車移出。人工將砂箱的表面砂刮平,而后蓋膜移至頂箱機處。

2.5 頂箱起模機

當砂箱覆膜抽真空后,手撳按鈕,由液壓頂箱機進行起模,用吊車將鑄型吊至合箱托板上,進行修型、下芯等工序,而后合型,放澆冒口杯等待澆注。上述工序中砂箱均處于真空狀態。

頂箱起模機用液壓控制,采用一缸四頂柱,保證同步進行,以保證起模的平穩性。

2.6 落砂系統

落砂系統主要由格子板、中間砂斗和側吸塵罩組成。澆注后的上、下砂箱連同托板一起吊到落砂處的格子板上,將砂箱、托板分別吊走,鑄件取出,托板吊至合箱處,干砂落至1#舊砂斗中。

2.7 砂處理及熱砂冷卻裝置

V法造型所用的型砂是單一的干砂,不加任何粘結劑和其他附加物,因此砂處理系統比較簡單,主要是解決好熱砂的冷卻,使冷卻后的砂溫控制在45℃以下。另外,經過篩、磁選可除去舊砂中的鐵屑和雜物。本系統舊砂處理能力按25t/h砂處理量設計。

S89A流化床砂溫調節控制裝置(見圖5)為本公司實用新型專利產品(專利號為200420054781.4),它是根據流化床原理而設計的。在床體內裝有多根水管,水循環系統使水管內的熱水經冷卻系統而降溫,熱砂經流化床一端進入,高壓風機的壓縮空氣經風箱上的流化板進入流化床內,床內的熱砂與空冷和冷水管充分地熱交換,達到熱砂冷卻的目的,冷卻后的熱砂經卸料門排出。

該裝置的特點是設計有特制噴嘴,空氣只能從噴嘴噴出,而砂子不會落入風箱內;流化床的出口處裝有砂溫檢測元件。當砂溫未達到所需的溫度時,出砂門關閉,進砂口的振動篩停止給料,當砂溫達到要求時,出砂口閥門便自動打開卸砂,振動篩繼續給料,能達到檢測和控制砂溫的目的。另外,從結構設計上流化床的熱交換管道為整體焊接,經水壓試驗后裝入其中,若發現滲漏,可將熱交換器整體取出進行補焊。在熱交換的過程中,流化床內的含塵空氣可由床頂上的除塵管抽出,經除塵器排至大氣。本裝置采用強制冷卻方法,達到冷卻控制砂溫、除去舊砂粉塵、提高舊砂質量的目的。

2.8 真空系統

V法造型用的真空抽氣設備包括水環式真空泵、穩壓濾氣罐、旋風分離器、連接管道及快開球閥等。在設計及組成真空抽氣系統時,應注意防止粉塵或細砂浸入真空泵,因為這些粉塵進入真空泵后,將造成機件磨損,會影響使用性能。

V法造型用的真空度一般在0.03~0.05MPa,抽氣量的大小可根據砂箱的個數及砂箱體積來決定。

除塵器的作用是防止從砂箱內抽吸來的細砂或粉塵進入真空泵,使泵體磨損,延長真空泵使用壽命。真空系統必須設置一定容積的水池,用水泵將水送至水環式真空泵內。水可循環使用。

2.9 電氣控制

全線電氣控制采用集中電氣控制柜、就地操作箱,全線采用PLC可編程控制器控制,準確可靠。根據動作要求,可實現手動/自動控制,在正常生產時自動,在維修保養時手動。

3 結束語

(1)生產成本低投資費用少,在鑄件的質量和經濟效益上有顯著的競爭力。同樣的后橋鑄鋼件,單價成本費用V法鑄件明顯低于樹脂砂件,與水玻璃砂件基本持平。

(2)V法鑄件外表光潔,尺寸精度高,壁厚均勻。以載重車(鑄鋼件)為例,每條后橋重量約為280kg,采用V法后,每條后橋鑄件重量比樹脂砂鑄件可減少約5kg。

(3)產品質量生產合格率達95%以上;舊砂回收利用率可達95%左右;勞動條件好,勞動強度低,噪聲小,空氣污染小。

A Sem i-Automatic V-Process Casting Production Line for Annual 12000t Automobile Rear Axle

XIE YiHua,XIE HaiYang

(Jiangyin Hua Ao Research Institute of Machinery&Electric Design Co.Ltd.,Jiangyin 214431,Jiangsu China)

With 2 g roups 4 shuttle type V-p rocess mold ing machines in all,20~25t/h sand p reparing system,core-m aking segment,m elting system and a whole electric control system of such m echanization and sem i-automatic p roduc tion line,an annual designed capacity of 12000t autom ob ile rear axle castings have been realized.

V-p rocess casting;Automobile castings

TG249.9;

A;

1006-9658(2010)03-4

2010-01-19

2010-011

謝一華(1936-),高級工程師,現任江陰華澳機電設計研究所有限公司董事長。全國鑄造學會消失模與V法鑄造技術委員會副主任,全國物流學會管道物料輸送技術委員會榮譽理事。主要研究方向:V法鑄造成型理論及生產線設計,氣力輸送的理論研究及工程設計。曾主編《氣力輸送工程》(機械工業出版社2006版)一書和《V法鑄造生產及應用實例》(化學工業出版社2009版)