瀑布溝電站600 MW水輪發電機組結構簡介

周霖

(國電大渡河瀑布溝水力發電總廠,四川 漢源 625304)

瀑布溝電站600 MW水輪發電機組結構簡介

周霖

(國電大渡河瀑布溝水力發電總廠,四川 漢源 625304)

介紹了瀑布溝電站600 M W水輪發電機組結構特點和體會。

機組結構;特點;體會

1 概況

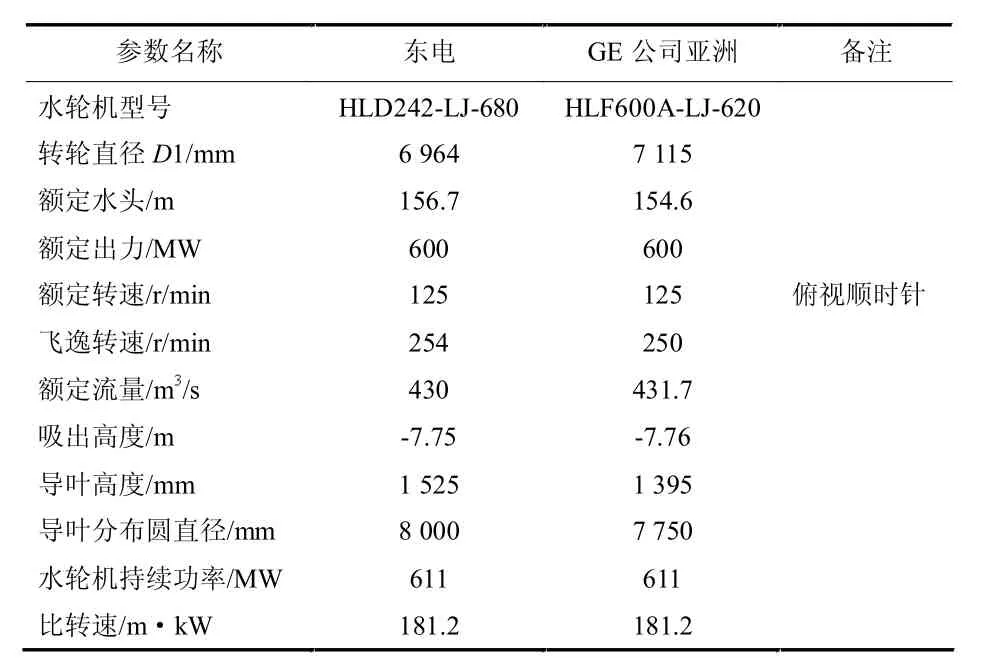

水輪機、發電機主要參數分別見表1和表2:

表1 水輪機主要參數

瀑布溝水電站是大渡河干流水電梯級規劃的第17級電站,壩址位于大渡河中游、尼日河匯口上游覺托附近,地跨四川省西部漢源縣和甘洛縣兩縣境內。電站采用壩式開發,是一座以發電為主,兼有防洪、攔沙等綜合利用效益的大型水電工程。該電站按“無人值班,少人值守”進行設計,全地下廠房。供四川電網,主要送電方向為成都和川西北地區,采用500 kV電壓等級接入系統。電站出線6回,其中4回至眉山東坡500 kV變電站,線路長約171 km;1回接深溪溝水電站,線路長約25 km;備用1回。

電站攔河大壩采用礫石土心墻堆石壩,大壩最高186 m。水庫正常蓄水位850.00 m,汛期運行限制水位841.00 m,死水位790.00 m,消落深度60 m,總庫容53.37億m3,其中調洪庫容10.53億m3、調節庫容38.94億m3,為不完全年調節水庫。電站分二期蓄水,一期水位790.00 m,二期水位850.00 m。

電站采用6臺單機容量600 MW的混流式水輪發電機組,其中2號、4號、6號水輪機由東方電機廠(以下簡稱“東電”)生產,1號、3號、5號水輪機由GE公司生產,1號~6號發電機由東電生產。總裝機容量3 600 MW,最大水頭181.7 m,最小水頭114.3 m,額定水頭 156.70m(2號、4號、6號)/154.60m(1 號、3 號、5 號),保證出力 916 MW,多年平均年發電量147.9億kW·h。

6 號、5號機組分別于2009年12月13日、23日投入運行。自投運以來,兩臺機組運行穩定。

2 水輪發電機組主要參數

表2 發電機主要參數

瀑布溝電站運行水頭范圍為114.3~181.7 m,根據目前瀑布溝電站的水頭參數和模型試驗情況,其

3 水輪發電機組主要結構介紹

3.1 水輪機結構形式

(1)額定水頭選擇和機組最大容量設計簡述

瀑布溝電站水頭較高(Hmax=181.7 m),最大水頭與最小水頭之比達1.590,額定水頭與最小水頭之比達0.815,水頭變幅達67.4 m,單機額定容量600 MW,機組尺寸大,相對剛度較低,機組高水頭運行穩定性較差。

額定水頭是水輪機發額定出力的最小水頭,為了提高水輪機的平均效率和運行穩定性,一般選擇額定水頭接近或等于電站加權平均水頭的0.9~1.0倍來看,瀑布溝電站額定水頭選擇在148 m以上,最終定為148 m。

近十年來,在投運的轉輪直徑6 m以上、功率在250 MW至700 MW的水輪機,設計制造廠家均采用了先進的水力設計和剛強度設計方法,但大多數都發生了不同程度的壓力脈動和振動問題,有的在運行初期就出現嚴重的轉輪裂紋。國外的大型水輪機在偏離設計工況時也出現不穩定的水力振動現象,影響了機組的安全穩定運行。為吸取國內外大型水輪機的經驗教訓,在技術方面看重的是高水頭區機組的穩定運行,以減少風險。

設置機組最大容量,可改善高水頭運行工況的穩定性,使高水頭時水輪機出力與發電機容量更匹配,充分發揮水輪機性能。為了增加導葉開度,減少尾水管壓力脈動,改善水輪機高水頭運行的穩定性,設置機組最大容量是必要的。當然機組最大容量設置應滿足水輪機高水頭下的穩定運行為前提,盡量選擇較小的發電機最大容量,以降低制造難度,節約投資。在水輪機最高效率點附近為無渦的穩定運行區,無渦區附近有較寬的調節范圍,有利于機組承擔調峰和負荷分配。

(2)水輪機圓筒閥設置

大渡河屬多泥沙河流,水質中沙粒粗,粒徑大,中值粒徑達0.024 mm。夏天堅硬沙量占沙量的30%~45%。根據同河流上龔嘴電站30多年的運行情況,這種沙粒對水輪機、過流部件的危害性相當大,可能造成機組開停機困難的后果。同時,瀑布溝電站單機容量大,水頭較高,水頭變幅大,導葉出口流速達16~30 m/s,機組停機時導葉端面間隙的水流速達40~60 m/s。為了消除導葉漏水,減少水輪機部件磨損,有效防止機組飛逸和縮短充水時間及機組運行靈活性,適應電站在電網系統中調峰和調頻的要求,瀑布溝電站水輪機設置圓筒閥是必要的。

(3)水輪機座環和固定導葉

瀑布溝電站座環共分2瓣到貨,現場進行整體拼裝、焊接、調整。座環按蝸殼現場進行水壓試驗和投運后安全承受上部機墩混凝土結構和機組重量的要求設計和制造。座環由上、下環板與固定導葉組成。上、下環板采用優質的ASTMA516MGrade.485焊接制成,環板厚度不低于210 mm。固定導葉采用16Mn實心鋼板制成,過渡板采用HITEN610U2鋼板制成,部分固定導葉出水邊應設置經機械加工用于對圓筒閥運動進行導向的導軌,上環板以上的相應位置至少設有1/3圓筒閥高度的導軌。

(4)蝸殼

蝸殼采用鋼板焊接結構,蝸殼的材料選用ADB620鋼板制作。蝸殼應包括進口延伸段及湊合節段,蝸殼上部外面設置彈性層,同時蝸殼焊接完后使用專用堵頭進行耐壓試驗,并進行保壓澆注混凝土至設計強度要求。它與蝸殼X'-X'(蝸殼X'-X'與廠房X-X軸線成順時針方向29°夾角)軸線距離約為10.0 m的壓力鋼管在現場焊接,壓力鋼管與蝸殼進口延伸段采用漸變相連。蝸殼應在不考慮與混凝土聯合受力條件下能單獨承受最大內水壓力 (含水擊壓力)2.45 MPa和靜水試驗壓力3.675 MPa。蝸殼上設置一直徑不小于Φ600 mm的外開鉸接式進人門。為便于排出壓力鋼管和蝸殼內的積水,在蝸殼最低高程處設1個直徑Φ400 mm的錐形排水閥,采用油壓操作,積水經排水閥、管道排至尾水管。

(5)導水機構

導水機構設置24只導葉用于控制和引導水流到水輪機轉輪,導葉采用焊接性能良好的ZG06Cr16Ni5Mo不銹鋼整體鑄造。

底環和基礎環材料為Q235—B,采用鋼板焊接分瓣結構,底環和基礎環預留有補壓縮空氣的管口。底環和頂蓋通過螺栓固定在座環的上下平面上,作為機組中心的座環上下鏜口及與底環、頂蓋組合面在現場加工。底環、頂蓋和導葉在現場預裝進行同鉸定位銷孔和螺栓孔。

操作機構由導葉、拐臂、連桿、連桿銷、控制環等組成。導葉和拐臂之間由2個錐銷傳遞控制環的操作力矩,同時拐臂與頂蓋之間設有自潤滑的導葉止推環。連桿設有雙夾板的偏心銷結構,以彌補各連桿之間的加工誤差。在頂蓋上設有雙向導葉限位塊,防止導葉剪斷銷剪斷后撞擊相鄰導葉。

(6)頂蓋

瀑布溝電站2號、4號、6號機組頂蓋由東電制造,1號、3號、5號機組頂蓋由GE公司制造,頂蓋用來支撐水輪機導軸承、水輪機軸封、圓筒閥和圓筒閥操作機構。頂蓋采用鋼板焊接結構,主要材料為ASTMA36M,分兩瓣運至現場組裝,圓筒閥接力器、水輪機導軸承和檢修密封裝置、主軸密封裝置和導葉控制環安裝其間。頂蓋內設置有3臺排水泵,頂蓋預留有強迫補氣系統管道接口。

(7)轉輪

瀑布溝電站2號、4號、6號機組轉輪由東電制造,1號、3號、5號機組轉輪由GE公司制造,具體參數前面已有介紹。兩個制造廠家的轉輪采用13個X型葉片的斜分瓣結構,轉輪設計成上冠和下環為焊接的結構。轉輪上冠、下環和葉片采用VOD精煉鑄造。葉片用五軸數控機床加工。上冠設有與水輪機軸連接的法蘭。兩瓣運輸到現場進行裝配、焊接、加工,最后進行探傷、應力測試和靜平衡試驗。只是GE亞洲水電的轉輪采用階梯形式兩瓣,確保葉片的完整性和受力不變。

水輪機采用二根軸結構,即水輪機軸和發電機軸。主軸為中空結構,內徑滿足補氣的要求,采用外法蘭形式。水輪機軸采用ASTMA668 Gr.D鍛制,主軸與轉輪扭矩傳遞采用摩擦加聯軸螺栓傳遞扭矩結構,實現轉輪的互換。

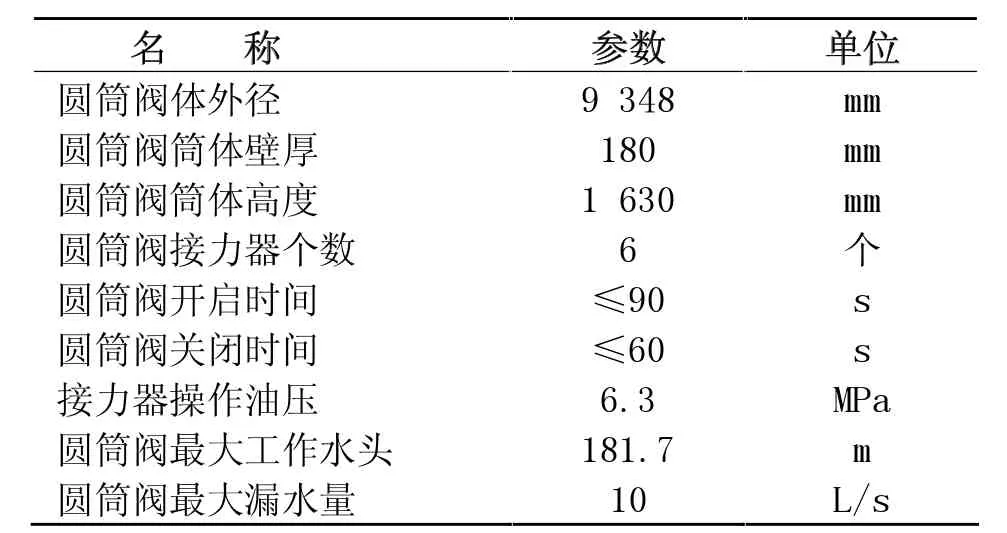

(8)水輪機圓筒閥

瀑布溝電站2號、4號、6號機組圓筒閥(基本參數見表3)由東電制造,1號、3號、5號機組圓筒閥由GE公司制造。圓筒閥為可緊急關機的隔斷閥,安裝在水輪機的固定導葉和活動導葉之間。圓筒閥關閉時,在水輪機的固定導葉和活動導葉間作為止水閥;開啟時,位于水輪機座環和頂蓋間空腔室內,不干擾水流流態。閥體采用優質ASTMA516M—grade 60鋼板制造,筒體厚度不小于160 mm,其上部與密封條接觸面為不銹鋼,在閥體下部30 mm范圍內為不銹鋼。圓筒閥設置油壓操作直缸接力器,接力器數量為6只。操作接力器的壓力油由液壓源系統的油壓裝置供給,額定工作壓力為6.3 MPa。東電制造的圓筒閥,采用6個同步鏈輪機構同步協調;GE公司制造的圓筒閥,采用6個電氣同步結構協聯裝置。在固定導葉出口邊有圓筒閥導向塊,保證圓筒閥運行中不發卡。

表3 圓筒閥基本參數

(9)水輪機調速器

調速器采用PID+PSS調節規律的雙微機調速器,三套配置實時跟蹤,實現無擾動切換功能。主配壓閥直徑為200 mm,壓力等級為6.3 MPa。

3.2 發電機結構形式

(1)定子

瀑布溝發電機定子由定子機座、定子鐵芯和定子繞組等組成。定子鐵芯采用浮動定位筋結構,有效防止鐵芯變形。定子鐵芯由進口優質冷軋薄硅鋼片50M270疊成,分4瓣運到現場組裝成圓,全圓由45片組成,鐵芯外徑為14 200 mm,內徑13 810 mm,總長3 050 mm;鐵芯軸向均勻設有高度為5 mm的通風溝75個,通風槽鋼采用非磁性鋼制成;鐵芯現場疊片,分段冷壓和整體熱壓方式進行。繞組為三相6支路連接方式,雙層條形波繞組,絕緣等級為F級,線棒接頭用銀銅焊機釬焊而成,三相6支路匯流銅環集中引至定子機座-X方向與封閉母線連接。定子機座考慮足夠的強度和必要的剛度,能承受定子繞組短路時產生的切向力和半數轉子繞組短路時產生的單向磁拉力。定子鐵芯用足夠數量的雙鴿尾形定位筋固定于定子機座上。

(2)轉子

轉子支架為圓盤式焊接結構,由轉子中心支架、磁軛、磁極、引線、磁極鍵和制動抗磨環等組成。中心體和分瓣扇形支臂在現場焊接為整體;轉子支架中心體上端與上端軸相連,下端與發電機主軸相連,并通過十字鍵傳遞扭矩。磁軛采用優質高強度鋼板(2.5 mmM5937-A80)沖片迭壓而成,轉子磁軛在現場分層疊壓用螺栓緊固,磁軛與轉子中心體用徑向、切向復合鍵結構,磁軛與轉子支架采用熱打鍵的連接方式。

磁極由鐵芯、線圈和阻尼繞組等組成,磁極鐵芯采用1.5 mm厚的DJL350薄鋼板沖片迭壓而成,并采用鴿尾結構與磁軛相連。

(3)發電機軸承結構

瀑布溝電站發電機為半傘式結構。轉子上方設有上導軸承,上導軸瓦為16塊稀油潤滑的巴氏合金瓦,發電機下機架上分別設置有推力軸承和下導軸承。推力軸承推力負荷為2 900 t,共設有20塊扇形瓦,瓦面為彈性金屬氟塑復合材料;推力軸承采用多波紋彈性油箱支撐方式,20個彈性油箱間油路互相聯通;軸承潤滑油冷卻采用外加泵外循環冷卻方式,設置8個列管式冷卻器,懸掛于下機架支腿間。下導軸瓦為24塊稀油潤滑的巴氏合金瓦,上導軸承、下導軸承和推力軸承均設有吸油霧裝置。

(4)通風冷卻系統

發電機采用由上、下蓋板和上、下擋風板形成的端部回風的密閉自循環空氣冷卻系統,結構見圖1所示,無風扇的固定擋風板,分別安裝于上機架、下機架上。

圖1 發電機通風結構圖

定子機座外均布16個空氣冷卻器,空氣冷卻器相互之間并聯連接于冷卻干管上,通過兩套供排水管路及閥門并聯連接于機組技術供排水總管上。上、下擋風板與定子內圓之間通過橡膠密封,確保風量損失。

(5)發電機上、下機架

發電機上機架采用能將徑向力轉化為切向力的八卦形結構,中心體和16個斜支臂在現場組裝、焊接成一個整體,可有效改善發電機基礎的受力。上導軸承和勵磁滑環等裝在上機架上。發電機下機架是機組承重部件,由1個中心體和12個箱形支臂在現場組裝、焊接成整體,探傷。下導軸承和推力軸承布置其間,每個支臂上布置2個制動器。因為下機架是承重機架,要求有足夠的剛度和強度,最大下沉量不超過3.0 mm,總量約170 t。

(6)發電機軸系

發電機軸系為兩根軸結構,主軸采用鍛鋼A668CL.D材料,上端軸采用真空去氣的20MnSi鍛鋼材料,并裝有勵磁滑環,下端軸一邊與水輪機軸連接,工廠數控靠模同鉸鉆孔,確保軸系同心。

4 瀑布溝電站水輪發電機組結構特點體會

(1)機組最大容量設置,有利于改善機組穩定運行的狀態;

(2)水輪機圓筒閥設置,提高了水輪機運行的可靠性、經濟性,為防止機組飛逸、減少導葉漏水起到很好的作用;

(3)當設備制造廠家為兩家時,為保證軸系同心,使用靠模同鉸鉆孔,實際對機組軸線影響較大;

(4)發電機推力軸承采用外循環,下機架內布置空間減小,檢修和運行不方便,如是進、排水管路改在發電機機墩混凝土內會更好;

(5)發電機上導軸承冷卻水進、出管路,在轉子上方設置法蘭連接,易造成水淋轉子,安全隱患大,這一點瀑布溝電站在機組安裝時,電廠要求設計出更改通知,進行了改造;

(6)GE公司的轉輪采用階梯形式兩瓣,確保葉片的完整性和受力不變,值得學習。

TM312

B

1672-5387(2010)06-0024-04

2010-10-08

周霖(1966-),男,副廠長,高級工程師,從事水電站生產管理工作。