哈大鐵路客運專線雙線箱梁預制施工工藝研究

劉衛星 左偉民

(中交第三航務工程局有限公司哈大鐵路客運專線項目經理部,130033,長春∥第一作者,工程師)

新建哈大鐵路客運專線是我國《中長期鐵路網規劃》中投資規模大、技術含量高的一項工程,是我國當前正在建設的高速鐵路之一。其設計時速達350 km/h,設計使用壽命為100年。中交第三航務工程局哈大鐵路客運專線工程經理部負責承擔哈大鐵路客運專線TJ-3標段第三施工區段伊通河特大橋的施工任務,其里程范圍為DK702+637.64~DK750+937.64,正線全長48.3 km。橋梁下部結構采用鉆孔樁基礎,矩形空心橋臺,圓端形橋墩;上部結構采用預應力混凝土簡支梁和預應力混凝土連續梁兩種形式。主要工程量有:鉆孔樁12 656根,墩臺身1 488個,預應力混凝土簡支箱梁 1 289孔,連續梁 5聯。分別在設計里程DK708+500和DK726+500處設置兩個預制梁場,以分別完成627孔和661孔梁的預制、安裝任務。

高速鐵路的橋梁至少須具備以下功能:①梁體應有足夠大的豎向剛度、橫向剛度和抗扭剛度,以保證線路的高平順性和避免不良的車橋動力響應;②橋梁墩臺應有足夠大的縱向剛度,以限制橋上無縫線路軌道的附加應力和制動時的梁軌相對位移,保證橋上無縫線路的平順和穩定[1]。基于以上要求,我國高速鐵路對于中小跨度橋梁,以32 m雙線整孔簡支箱梁為主要梁型。

每榀32 m雙線整孔簡支箱梁,長32.6 m,高3.05 m,頂板寬12.0 m,底板寬5.6 m;其鋼筋用量62.664 t,鋼絞線用量11.983 t,混凝土用量327 m3,梁重8 370 kN。同時要求預制箱梁混凝土為高性能耐久性混凝上,保證耐久性達到100年。雙線整孔簡支箱梁采用現場設廠預制,使用大噸位提運架設備的方法進行架設。由于雙線整孔箱梁體積大、自重大、施工質量高、精度高,故對施工機械的要求也高,臨時工程的數量大。雙線整孔箱梁的預制是項目施工的重點。本文對哈大鐵路客運專線雙線整孔箱梁預制的施工工藝,從總體施工方案、模板施工工藝、鋼筋制作安裝工藝、混凝土施工工藝、預應力施工工藝等方面進行了闡述和研究。

1 總體施工方案

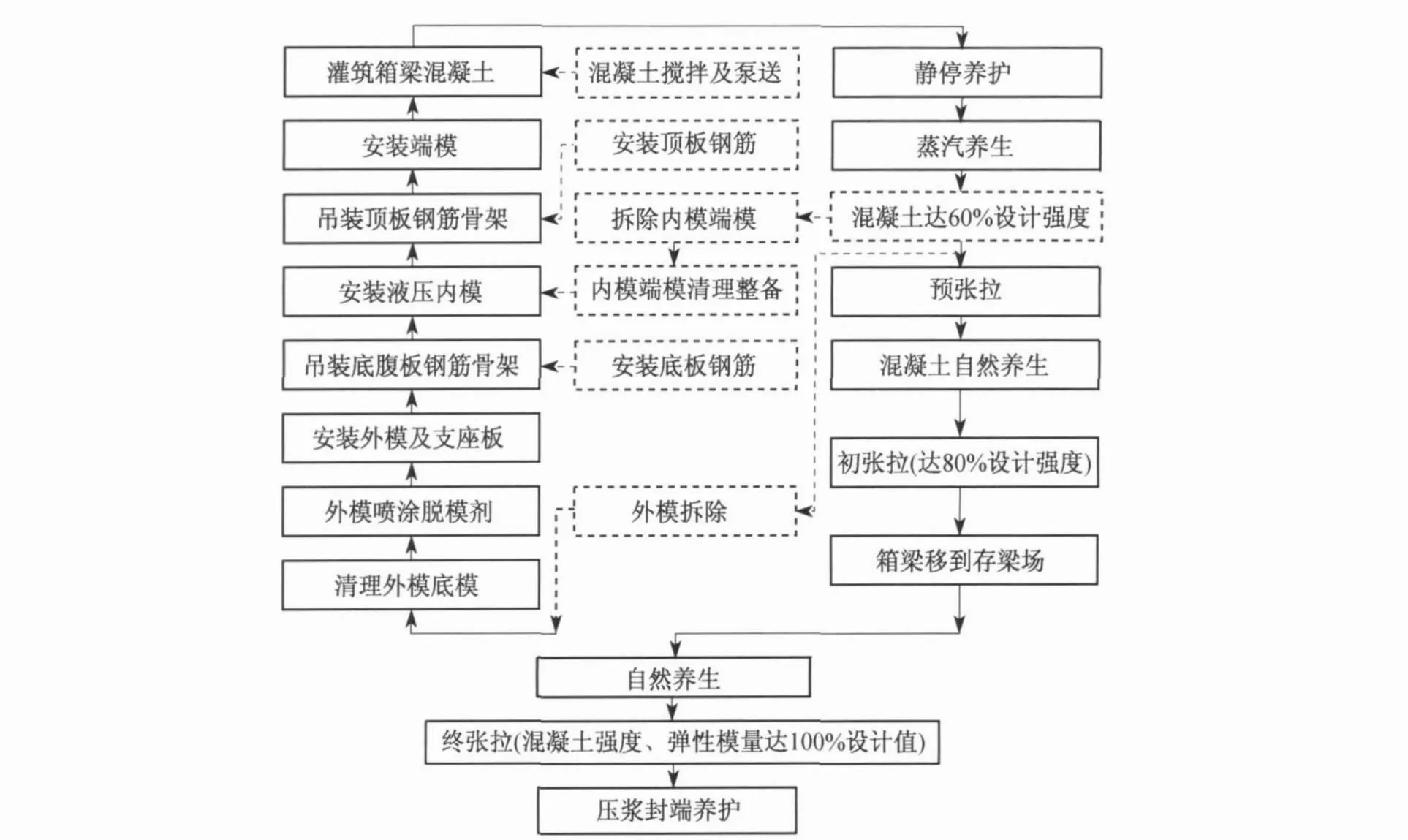

梁體預制采用整體底模,全長整體鋼外模,抽屜式內模,臺座上整體綁扎底板、腹板和頂板的鋼筋網架,抽拔橡膠棒成孔,強制式混凝土拌和機攪拌,混凝土輸送泵配合液壓式布料桿入倉,附著式振動器配合插入式振動器振搗。梁體采用一次性整體灌筑技術,棚罩法蒸汽養護。鋼絞線用慢速卷揚機穿束,張拉分3個階段進行。即在制梁臺位上進行預張拉和初張拉,在存梁臺位上進行終張拉。孔道采用一次性壓漿工藝,梁端用微膨脹混凝土封錨。橋面防水層、保護層及擋碴墻在梁架完后施工。梁體施工工藝流程見圖1。

圖1 梁體施工工藝流程

2 模板施工工藝

在預制過程中應保證箱梁的結構尺寸;在設計模板時,應保證模板具有足夠的剛度、強度和穩定性,而且在安裝、拆卸模板時,要省時、省力、快速、高效,以縮短工序占用時間;模板的加工誤差滿足設計和規范要求。

雙線整孔箱梁模板由底模、側模、內模、端模共四部分組成。底模采用12 mm厚的鋼板作面板,用型鋼作縱橫肋板,整體結構鋪設在條形混凝土基礎的工字型橫梁上;底模下設調整裝置,根據設置的梁體反拱度及箱梁底部的尺寸制作成型。外側模由型鋼框架、面板、支架調整裝置組成;外側模可以設計成移動式側模(多個制梁臺座可公用一套側模)或固定式側模(一個制梁臺座用一套側模)。在箱梁外側模翼緣板模架兩外側面設置型鋼網架和橋面振搗機導軌。混凝土澆筑時,此部分作為橋面混凝土澆筑、磨面作業時的操作平臺。單側外側模為整體框架式結構,制作時按4~6 m分節制造,運抵預制場后在制梁臺位拼接成整體,同時預設反拱線形。內模采用全液壓收放式,由頂模、側模、下腳模和液壓收放以及控制模塊、縱向走行部件等幾部分組成。內模入模時采用制梁場龍門吊整體吊入;拆除時,內模上的頂壓絲桿及支承內模主梁的保護襯套應先行松開,再分別將各頂升油缸回油收縮,然后檢查內模是否準確落在滑移軌道上,如有偏差應及時調整,利用卷揚機從一端牽引出模。端模設置為整體形式,由面板和縱橫肋組成,采用螺栓栓接固定在側模、底模和內模上,制作時其張拉槽口位置應保證準確。

底模與側模間設置加厚特制的耐油橡膠條,所有模板接縫均設密封耐油橡膠條,以防止混凝土澆筑時漏漿。

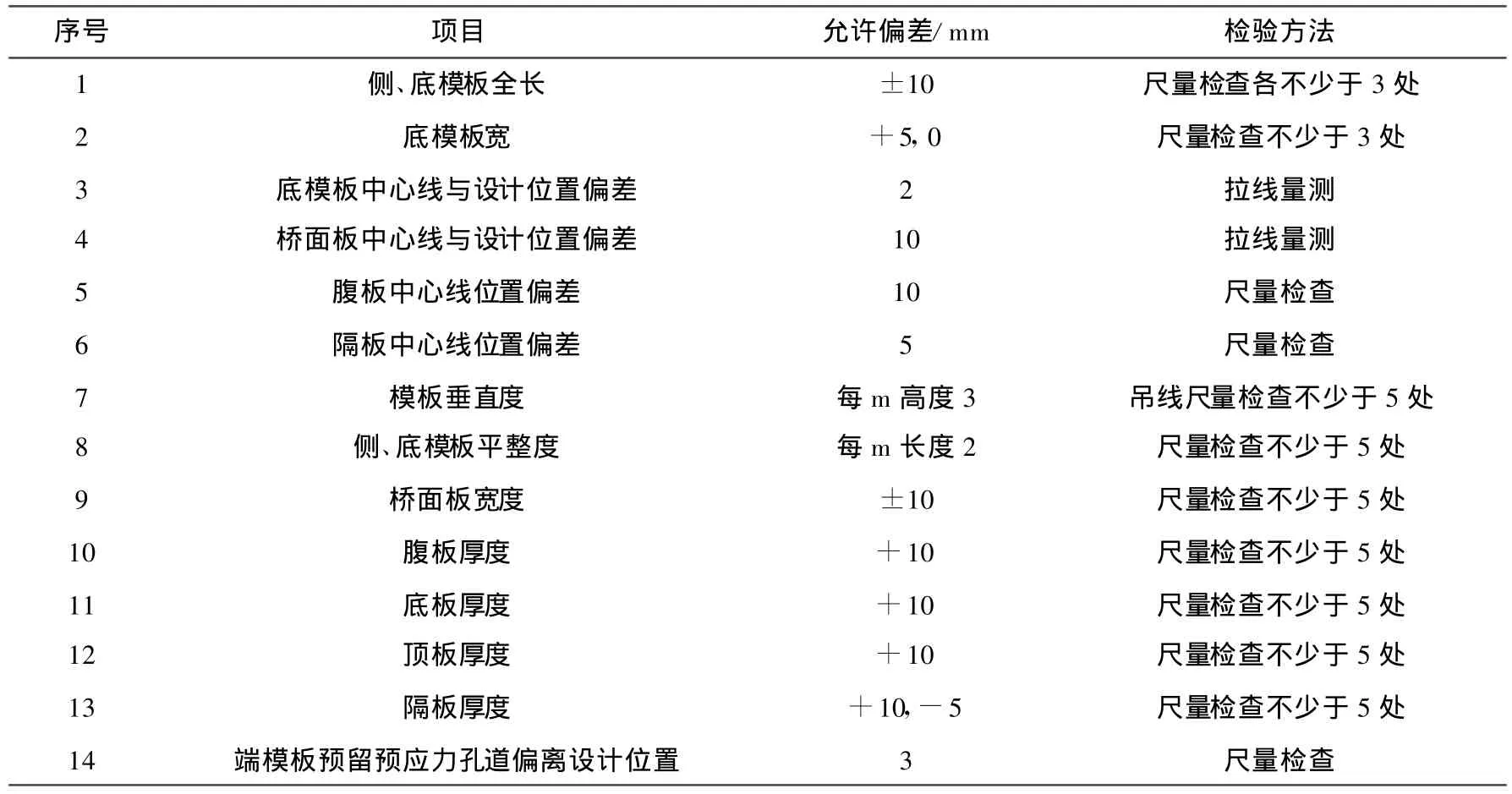

雙線整孔箱梁本身設置有通風孔、泄水孔及吊裝孔,施工時按照設計要求予以布置。此部分孔洞模型采用機加工件,設置時與梁體內外模采用栓接固定,以保證成孔準確。模板安裝尺寸的質量標準見表1。

表1 模板尺寸允許偏差和檢驗方法

3 鋼筋制作安裝

雙線整孔箱梁鋼筋規格多、數量大,在鋼筋加工車間按照梁體鋼筋的規格、型號進行半成品鋼筋加工,并分區堆放;預應力鋼筋定位網片和預埋件采用專用胎卡具加工。為確保施工精度和綁扎質量以及綁扎速度,鋼筋綁扎作業采取在鋼筋綁扎臺位固定胎架上綁扎,分別整體吊裝入模。

預應力管道跟隨底板、腹板鋼筋綁扎時及時組織安裝,嚴格控制預應力孔道定位鋼筋網的位置,布設預應力管道并確保管道圓順;底板上下層鋼筋網片間用架立筋墊起綁牢,鋼筋骨架內預埋鋼件支立內模。鋼筋保護層采用與梁體同強度等級的混凝土墊塊形成。鋼筋綁扎胎架采用型鋼結構作支撐桿件,通過縱橫聯提供準確的箱梁外輪廓線。在此胎架上進行梁體結構分布筋的縱橫向標志確認,保證鋼筋骨架固定牢固、位置準確。

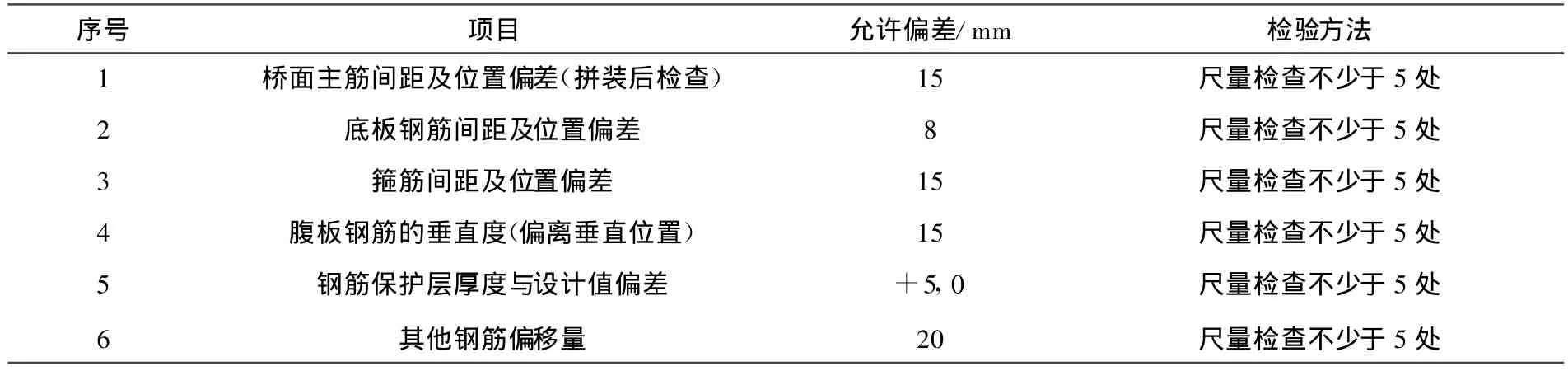

雙線整孔箱梁鋼筋綁扎成型分兩個階段:第一階段為在底、腹板綁扎胎架上綁扎底、腹板的鋼筋并安裝預應力管道,在頂板鋼筋綁扎胎架上綁扎橋面板鋼筋,在內模拼裝平臺上組裝內模;第二階段為采用龍門吊依次將底、腹板鋼筋骨架,內模,頂板鋼筋骨架吊至制梁臺座上組裝。鋼筋安裝檢查項目及質量標準見表2。

表2 鋼筋安裝檢查項目

鋼件在加工場集中加工。梁體使用的鋼配件主要指錨具、錨墊板、支座墊板、防落梁擋塊預埋鋼板及其他預埋件。鋼配件的制作應嚴格按圖紙設計中的材料、尺寸、工藝進行加工;鋼配件進場后,按相應的標準進行檢驗,檢查合格后方能使用;鋼配件在存放、搬運過程中,嚴禁摔、砸、翻倒、磕碰,以免變形、損壞,從而影響質量;鋼配件應安裝牢固、位置準確,安裝完畢后,按相應的標準進行檢查。

4 混凝土施工工藝

混凝土的生產能力應滿足箱梁在6 h內灌注完畢的基本要求。

4.1 混凝土配制和拌和

由于箱梁混凝上為耐久性混凝土,對原材料要求高。應按規范標準及技術條件的要求對水泥、粉煤灰、外加劑、砂、石、水進行檢驗,以滿足箱梁的各種性能要求;混凝土施工配合比由試驗室提供,按批量測定混凝土塌落度,以便及時對混凝土配合比進行調整。

拌和站攪拌混凝上時,先向攪拌機投入細骨料、粗骨料、水泥、礦物摻和料和外加劑,攪拌均勻后,再加入所需用水量,并繼續攪拌至均勻為止。上述每一階段的攪拌時間不少于30 s,總攪拌時間不少于2 min,且不超過3 min。

4.2 混凝土澆筑

采用混凝土輸送泵配合液壓式布料機連續灌注,一次成型,灌注時間為6 h;振搗以插入式振搗棒為主,附著式振搗器為輔。

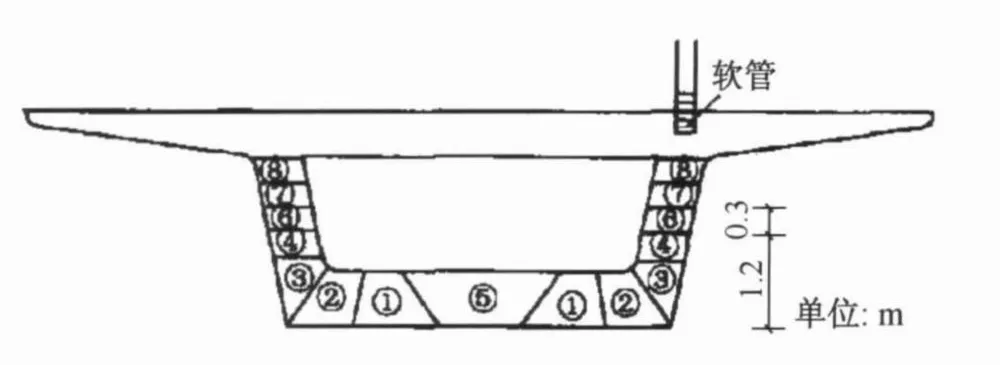

澆筑順序為:從兩端向中間,水平分層、斜向分段,兩側腹板對稱、連續澆筑。每層混凝土的澆筑高度不超過30 cm。混凝土從梁腹板兩側對稱下料。新舊混凝土間隔時間一般不大于混凝土的初凝時間。先灌注1.2 m高度的腹板范圍內混凝土,后補充灌注底板,再腹板,最后灌注橋面。底、腹板灌注過程見圖2。首先,從腹板下混凝土依次灌注①②③④區域,使混凝土向底板流動;補充灌注底板區域⑤內的混凝上;再分層灌注腹板區域⑥及其以上區域。兩側腹板須對稱灌注,以防兩側腹板混凝土高差過大造成內模偏移。1.2 m高度的腹板范圍的混凝土振搗以附著式振搗器為主,側振要短振、勤振;其他部位以高頻振動棒為主。

圖2 底板、腹板混凝土的灌注順序

4.3 混凝土養護

為加快制梁速度,縮短工期,混凝土灌注完畢后應采用蒸汽養護和自然養護。蒸汽養護期間及撤除保溫設施時,梁體混凝上心部與表層、表層與環境溫差不應超過15℃,否則應讓其自然延時降溫。蒸汽養護時應設置測溫元件并每半小時測量一次各部位溫度。蒸汽養護結束后,在整個潮濕養護過程中,應根據混凝土溫度與氣溫的差別及變化,及時采取措施,控制混凝土的升溫和降溫速率。

自然養護采用土工布覆蓋灑水,并在其上覆塑料薄膜養護。灑水養護采用自動噴水系統和噴霧器進行,以保證不間斷養護。灑水次數以能保持混凝土表面充分潮濕為度。混凝土后期的自然養護,要使混凝土始終處于濕潤狀態,養護時間應能滿足混凝土硬化和強度增長的要求,使混凝土強度滿足設計要求。

5 預應力施工工藝

前幾孔梁進行預應力鋼筋張拉前應進行錨口摩阻、鋼絲回縮、喇叭口摩阻、孔道摩阻等試驗,以確定張拉時的錨下控制應力。雙線整孔箱梁張拉分3個階段進行,即在制梁臺位上進行預張拉和初張拉,在存梁臺位上進行終張拉。

預應力張拉采用兩端整體張拉,雙向控制法,以張拉力控制為主、伸長量控制作為校核。張拉時,應按“對稱、均衡”原則進行,相同編號的鋼束應左右對稱進行張拉。

5.1 張拉

張拉前的準備工作為:檢查梁體混凝土強度及混凝土彈性模量是否達到設計要求,計算鋼束理論伸長值,清除箱梁端部錨墊板上及喇叭管內的水泥漿,調整箱梁兩端鋼絞線束的外露長度使其大致相等。

5.1.1 預應力鋼筋的下料、穿束

1)預應力鋼絞線下料、穿束。鋼絞線采用砂輪切割下料。先在切斷處畫線,在每端距切口30~50 mm處用鐵絲綁扎,以便不散頭。下料后在兩端系上鐵皮牌標示,注明編號,以免混雜。

2)鋼絞線穿束。鋼絞線對號穿入孔道內,同一孔道穿束可整束整穿或用穿索機將鋼絞線逐根穿入。應保證孔道暢通,無水和其他雜物。預應力筋在蒸汽養生完成之后安裝。預應力筋安裝后,管道端部密封以防止濕氣進入。

5.1.2 張拉機具的檢驗與校正

千斤頂校驗采用壓力環校正法,壓力環的讀數精度按±0.3%控制。校正千斤頂用的壓力環應保證在有效期限內。用于測力千斤頂的油壓表,采用防振型,其精度不低于1.0級;油壓表盤直徑不小于150 mm,油壓表的最大量程為工作壓力的2倍;被量測的壓力荷載,在油壓表總容量的1/4~3/4。油壓表應與千斤頂配套校驗,配套使用。

5.1.3 張拉步驟

1)張拉力為 0~初應力(0.l σk,σk為預應力筋的控制應力)階段,量測油缸伸長量與工具錨夾片外露量。

2)張拉至 σk,持壓5 min。

3)持壓5 min過程中若油壓略有下降,補拉至σk,測量油缸伸長量與工具錨夾片外露量;檢查鋼絞線伸長量是否與設計伸長量相符,若不相符則分析原因,提出有效措施并處理,退錨后重新張拉。

4)錨固后,量測錨具回縮值。

5)油缸回油,量測工作錨夾片外露量,并仔細檢查有無斷、滑絲。

5.2 壓漿

預制梁終張拉完成后,在48 h內進行壓漿。壓漿采用真空輔助壓漿工藝,壓漿泵采用連續式,同一管道壓漿應連續進行,一次完成。壓漿前管道真空度應穩定在-0.06~-0.10 MPa,漿體注滿管道后,應在0.50~0.60 MPa下持壓 2 min;壓漿最大壓力不超過0.60 MPa,確認出漿濃度與進漿濃度一致時,方可封閉保壓。水泥漿攪拌結束至壓入管道的時間間隔不應超過40 min。冬季壓漿時應采取保溫措施,并摻加防凍劑。

5.3 封端

壓漿結束并檢查合格后,進行封端。在封端前,對梁端錨穴處混凝土鑿毛,鏟除承壓板表面的粘漿和錨具外部的灰漿,然后安裝鋼筋網,澆筑封端混凝土。封端混凝土采用無收縮混凝土,抗壓強度應滿足設計要求,封端前應對錨圈與錨墊板之間的交接縫用聚氨酯防水涂料進行防水處理。封端混凝土養護時,灑水并在其上覆蓋塑料薄膜,以保持混凝土表面濕潤。在封端混凝土養護結束后,應采用聚氨酯防水涂料對封端新舊混凝土之間的交接縫進行防水處理。

6 結語

本文對哈大鐵路客運專線雙線整孔箱梁預制的施工工藝進行了闡述和探討,提出了雙線整孔箱梁預制工藝的施工要點。施工過程中,應從臺座、模板、鋼筋、混凝土灌注、張拉和養護等方面都嚴格按工藝標準執行。任何環節的疏漏都可能會導致箱梁品質的下降或不合格。上述的雙線整孔箱梁預制工藝的施工要點可供以后類似工程施工作參考。

[1] 錢立新.世界高速鐵路技術[M].北京:中國鐵道出版社,2003.

[2] 李開言.預應力混凝土箱梁制造技術及工藝[M].北京:中國鐵道出版社,2002.

[3] 鐵科技[2004]120號文.客運專線預應力混凝土預制梁暫行技術條件[S].

[4] 鐵科技[2005]101號文.客運專線高性能混凝土暫行技術條件[S].

[5] TZ 213—2005 客運專線鐵路橋涵工程施工技術指南[S].

[6] TZ 210—2005 鐵路混凝土工程施工技術指南[S].