DSP-1型酊劑灌裝線灌裝裝置的凸輪機構設計

丁小兵

(湖南兵器工業高級技工學校,湖南益陽 413000)

DSP-1型酊劑灌裝線灌裝裝置的凸輪機構設計

丁小兵

(湖南兵器工業高級技工學校,湖南益陽 413000)

針對DSP-1型酊劑灌裝線灌裝裝置的工作要求,設計一個平底直動從動件盤形凸輪機構,用于對灌裝頭的運動軌跡進行控制。由于凸輪軸利用了灌裝線主軸,剛度和強度足夠,因此不必另外對凸輪軸的剛度和強度進行計算與校核。考慮到凸輪機構的負荷和壽命要求,對凸輪的材料進行了選擇,對熱處理要求進行了規定。

灌裝頭;凸輪機構;控制

凸輪機構以其結構簡單、緊湊,工作可靠,能實現任意復雜的運動規律的特點得到廣泛應用。在現代工業中,隨著數控技術的進步與應用,凸輪的加工制造變得越來越容易,凸輪機構的設計與應用也越來越普及。

凸輪機構的工作原理是利用凸輪輪廓曲線上點的向徑的變化,推動從動件實現給定的行程,而從動件的運動規律是凸輪機構工作狀況的決定因素。[1]凸輪機構的類型很多,從動件的運動規律也很多,一般應根據從動件的運動速度和載荷大小、機構是否允許存在沖擊和噪聲、機構的使用壽命等進行綜合考慮,選擇合理的凸輪機構類型,然后根據從動件的具體工作要求進行設計。[2]

本文針對DSP-1型酊劑灌裝線灌裝頭的運動要求,結合灌裝線的結構特點,設計了一個直動平底從動件盤形凸輪機構,用于對灌裝頭的運動進行控制。

1 凸輪機構類型的選擇

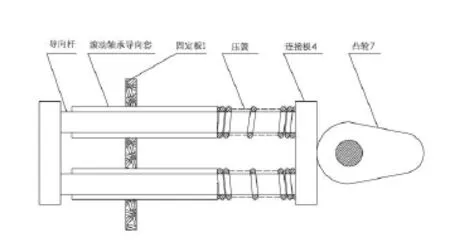

灌裝頭是一直線運動型送進機構,其結構工作原理圖如圖1所示,已知從動件工作行程為120mm,機構進給采用凸輪機構控制,回程由彈簧復位;凸輪回轉軸徑50mm,轉速5r/m in,并且位置和方向已固定。凸輪回轉一周的時間分配為:近停程2秒,推程4秒,遠停程2秒,回程4秒。

從圖1可以看出,此機構具備凸輪機構的三要素:凸輪(7)、從動件(連接板4)、機架(固定板1)。由于從動件4直接與凸輪7接觸,從從動件的結構形狀和運動形式可判定其類型為直動平底從動件。常用凸輪機構的凸輪輪廓有三種:盤形凸輪、移動凸輪、圓柱凸輪,從動件為平底從動件,不能采用移動凸輪,也不能采用槽形圓柱凸輪,而端面圓柱凸輪不符合已知凸輪回轉軸的回轉方向,因此只能采用盤形凸輪。[3]由此可以確定需要設計的凸輪機構的類型為直動平底從動件盤形凸輪機構。

圖1 灌裝頭送進機構結構工作原理圖

2 從動件運動規律的確定

選擇從動件的運動規律,主要從機器的工作要求、凸輪機構的運動性能、凸輪輪廓的易加工性三個方面考慮。隨著數控技術的發展,凸輪的加工變得越來越容易,凸輪輪廓的易加工性這個方面可不予考慮。[4]而從機器的工作要求和機構的運動性能兩方面來考慮,從動件運動規律的選擇原則是:在滿足機器工作要求的前提下,選擇動力特性較好的運動規律;機器對從動件運動規律無要求時,可根據機構的運動速度、載荷、從動件重量來選擇運動規律。本例的送進機構,只需要考慮工作的準確性,對從動件運動規律沒有要求;由已知條件可求得機構的運動速度為0.03m/s,采用直線型滾動軸承導向,載荷較小,屬于低速輕載的應用場合。從動件運動規律可選擇為等速運動規律或等加速等減速運動規律,二者比較,采用等加速等減速運動規律,從動件運動的始末兩端產生的是柔性沖擊,更有利于提高機構的使用壽命,減小噪聲。由此可確定本機構的運動規律為等加速等減速運動規律,等加速等減速運動規律可在較短的時間內完成從動件的推程,但凸輪輪廓曲線設計和制造都比較困難。[5]

3 凸輪輪廓的設計

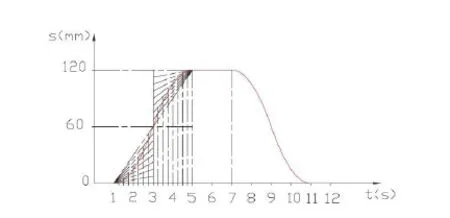

根據送進機構具體工作要求提供的參數和選定的從動件運動規律,按適當比例作出從動件位移線,如圖2所示。

圖2 凸輪轉動的位移—時間曲線圖(s-t線圖)

3.1 確定凸輪基圓半徑rb

方法一:根據諾模圖用許用壓力角確定rb。方法二:根據凸輪的結構確定rb。

因為平底從動件盤形凸輪機構的壓力角始終為零,不能采用方法一,因此采用方法二來確定凸輪基圓半徑。

根據經驗公式rb≥1.8r+(7-10)mm,r為回轉軸半徑,r=50÷2=25mm。

求得rb=50mm。

3.2 用圖解法設計凸輪輪廓

此機構為對心直動平底從動件盤形凸輪機構,平底長度為連接板寬度200mm。

設計步驟:

1)用與s-t線圖相同的比例尺,以rb=50mm為半徑作基圓,由于從動件的移動導路有兩條,取其對稱中心作從動件移動導路中心線位置OAo,并取交點Ao為從動件平底的初始位置。

2)假定凸輪順時針(或逆時針)方向回轉,利用相對反轉原理,根據s-t線圖,作出從動件的一系列軌跡。

3)作與這些平底軌跡都相切的包絡線,即為所求平底從動件盤形凸輪的實際輪廓曲線,如圖3所示。

圖3 凸輪輪廓曲線圖

4 凸輪機構設計應注意的問題

4.1 凸輪機構傳力性能的校核

為了保證凸輪機構有良好的傳力性能,避免產生自鎖,必須限制凸輪的最大壓力角。由于直動從動件的凸輪機構,其壓力角始終為零,故傳力性能最好,不需要對壓力角進行校驗。

4.2 凸輪的結構與材料

1)凸輪的結構

考慮到凸輪的裝拆與更換的方便,通常應當將凸輪與凸輪軸分開加工制造,只有凸輪的基圓半徑較小(指基圓半徑與凸輪回轉軸半徑的差值比較小,具體數值視機構的載荷而定,這種情況僅僅局限于凸輪回轉軸位置已定,而凸輪的結構尺寸又受到限制的時候)時,將凸輪與軸做成一體。本文設計的凸輪機構的凸輪為單獨零件。

2)凸輪的材料

凸輪機構的主要失效形式是磨損和疲勞點蝕,因此凸輪的材料應具有較高的表面硬度和耐磨性,并且有足夠的表面接觸強度。通常凸輪用的材料,選用45鋼或40Cr,淬火硬度52~58HRC;本文設計的凸輪機構屬于經常受到沖擊載荷的情況,要求凸輪芯部有足夠的韌性,考慮到凸輪的使用壽命要求較長,材料可選用20Cr,滲碳淬火硬度至62HRC,滲碳深度0.8-1.5mm。[6]

3)凸輪厚度的確定

目前使用的各種教科書和資料,就凸輪機構的設計中如何確定盤形凸輪和端面凸輪的厚度的問題,都沒有提供明確的設計方法。其主要原因是不同的凸輪機構,傳遞載荷的大小各不相同,需要的凸輪厚度當然也不同,而凸輪的厚度與載荷之間并不存在確定的設計公式,這給凸輪厚度的確定帶來不小的麻煩。筆者總結多年凸輪機構的設計經驗,采用估算法確定凸輪厚度,即凸輪厚度取機構行程的1/5,載荷減小時,厚度可適當減小。例如本實例的盤形凸輪機構,工作行程為120mm,凸輪厚度可取1/5×120=24mm;由于機構采用了滾動軸承導向套,使機構載荷減小,凸輪厚度實際可取20mm。

5 結束語

本文是在酊劑灌裝線灌裝頭的工作要求的基礎上,根據灌裝頭的工作特點,設計了利用灌裝線主軸為動力的凸輪機構來對灌裝頭的運動進行控制。本文設計具有如下特點:1)使凸輪軸與機床主軸巧妙的結合為一體;2)為了保證運動精度,選用了更具耐磨性的凸輪材料;3)將凸輪機構工作時的沖擊和噪聲降至最低。此設計已轉化為產品實際應用,實踐檢驗證明使用效果比較理想,達到了預期目的。

[1]柴鵬飛.機械設計基礎[M].北京:機械工業出版社, 2004.

[2]丁洪生.機械設計基礎[M].北京:機械工業出版社, 2000.

[3]俞正為.機構與零件[M].北京:中國勞動社會保障出版社,2000.

[4]朱曉春.數控技術[M].北京:機械工業出版社,2006.

[5]陳海魁.機械基礎[M].北京:中國勞動社會保障出版社,2001.

[6]單小君.金屬材料與熱處理[M].北京:中國勞動社會保障出版社,2001.

[編校:劉 敏]

Cam Mechanism Design of DSP-1 Type Tincture Filling Line Filling Device

DING Xiaobing

(Hunan Ordnance advanced technical schools,Yiyang Hunan 413000)

In view of DSP-1 type tincture filling line fillingdevices'swork requirements,this article designs a flat straightmoving follower cam mechanism,used for controllingmotion trajectory of filling head.As the camshaft axis uses the filling line and the stiffnessand strength are enough,there is no need to calculate and check additional stiffnessand strength of the camshaft.Taking into account the load and life requirements of cam mechanism,thematerials of the cam are selected,and heat treatment requirementsare required.

filling head;cam mechanism;control

TH 112.2

A

1671-9654(2010)02-044-03

2010-04-13

丁小兵(1968-),男,湖南益陽人,工程師,研究方向為機械設計與制造。