永磁同步電機結構應力測試及整體強度有限元分析

陳 浩,張國強,李欣宇

(武漢科技大學理學院,湖北武漢430065)

WP200L-6.2永磁同步電機,系廠家開發的新型電梯提升防水電機,主要承載部件包括兩部分:一是由機座和前、后端蓋構成的支撐部件,二是由電機軸、軸承構成的運轉部件。本文應用有限元分析軟件,通過建立各部件有限元仿真模型及整機裝配模型,并模擬實際受力狀況,對該型號電機的主要部件進行特定工況下的應力分析,并結合實測應變數據,對整機及部件的機械強度做出正確評估。

1 實測過程及數據分析

1.1 測點布置

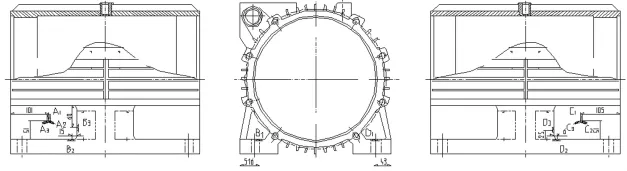

如圖1所示,根據受力分析在電機上較大應力區域選取了8個測點進行測試,其中A、C兩個測點,按復雜應力狀態應用120°應變花測試;其余6個測點,按單向應力狀態應用應變片測試。在底座布置了6個單片應變片,2個120°應變花,共布置測點12個。

圖1 電機外殼測點布置圖

1.2 靜態應力測試

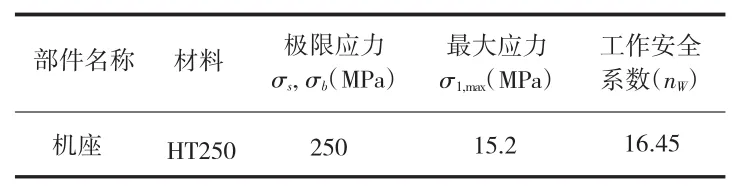

當電機安裝于電梯就位后,分別對電梯空轎廂不加載(即1 000 kg)和施加120%額定載荷(即1 200 kg),在停機狀況下,對測點進行靜態應變測試。根據應變測試結果,可知各部件在靜載作用下均呈現了較低的應力水平。電機在最惡劣工況,即超載120%時B2點產生最大應力15.2 MPa。根據相應材料的力學性能,對部件進行強度評估,如表1所示。

表1 靜載下測點最大應力值及安全系數

1.3 動態應力測試

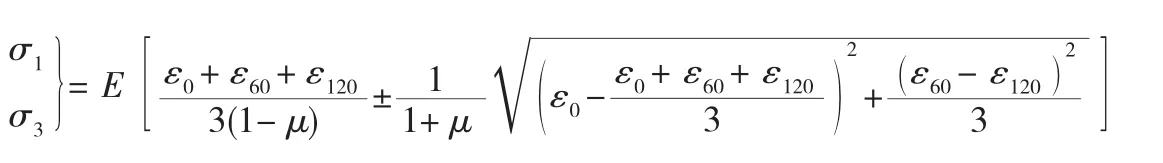

測試時永磁同步電機按表2中的工況進行工作。此時利用DH5935動態應變測試系統,實時記錄各測點的應變變化情況,B1、B2、B3、D1、D2、D3 點粘貼單片應變片,由于粘貼單片應變片測點處均選擇在構件的邊緣處,故可認為該點為單向應力狀態,適合于簡單虎克定律σ=Eμ。實際測試時,A、C點為復雜應力狀況,故粘貼120°應變花,根據平面應變理論計算該點處的主應變和主應力,計算公式如下:

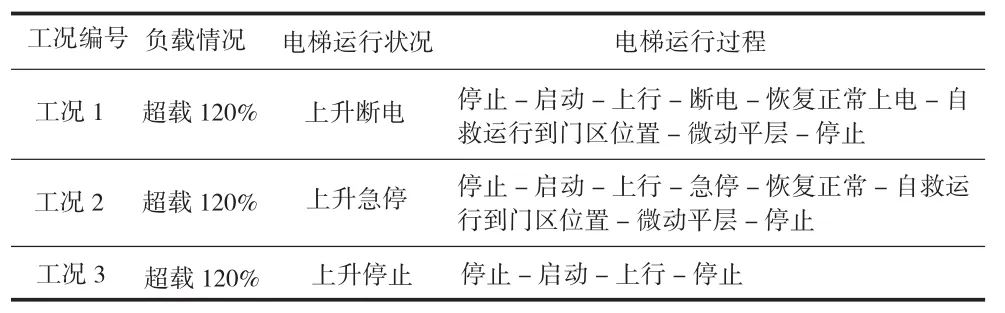

表2 電機帶動電梯運行工況

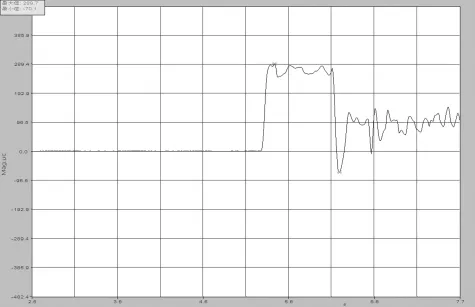

根據上述應力測試結果,可知各測點在動載作用下,均呈現了較低的應力水平。比較所有測點數據,電機機座在工況1,即超載120%上升斷電啟動運行時D1點產生最大應力33.9 MPa。該點應變波形圖如圖2所示,電機外殼在工況3緊急制動時,C點產生最大主應力17.2 MPa。

圖2 工況1時電梯加速運行(啟動)時D 1點動態應變波形圖

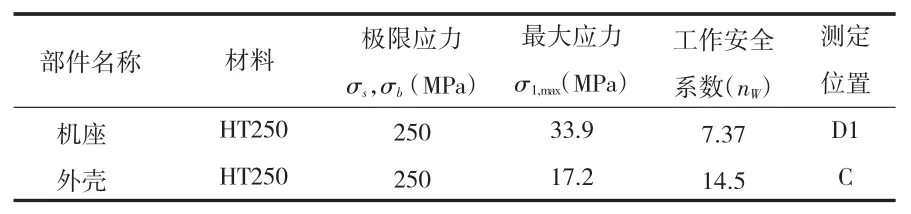

根據相應材料的力學性能,對部件進行強度評估,如表3所示。需要說明的是下面列出的最大應力值,僅是在實際測試選定的測點范圍內,并不能完全代表電梯運行時整個電機的應力狀況水平(有可能最大應力處并未貼片),實際最大應力值,應參考有限元分析計算結果。

表3 實測數據進行機械強度校核

2 有限元分析模型的建立

2.1 主要部件幾何模型的簡化

本文結合拖拉和旋轉的方法,應用布爾運算,采用實體建模,電機的主要部件均有復雜的空間,在劃分單元過程中一些細微的結構,極易產生較多奇異單元,使計算不能繼續。因此必須對三維模型進行簡化。簡化的原則是以不影響或減少影響構件受力狀況為前提,略去小的溝槽、倒角、圓角和小孔等細微結構,得到與實際受力基本相符的簡化的幾何模型。

2.2 單元類型

對于電機軸和前、后端蓋的有限元模型,均采用了三維4節點4面體線性單元(單元代碼C3D4),對于機座主體采用了三維8節點6面體線性單元(單元代碼C3D8R),但在局部應力集中區域,采用了高密度單元剖分,在兩種剖分密度區的連接部采用了三維4節點4面體線性單元(C3D4)用以過渡。

2.3 模型的建立

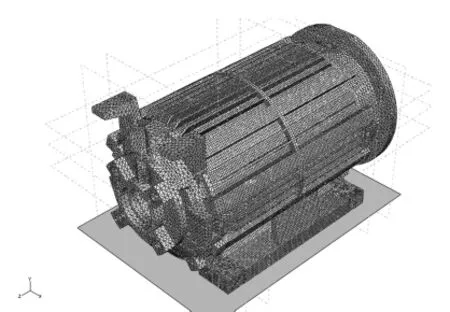

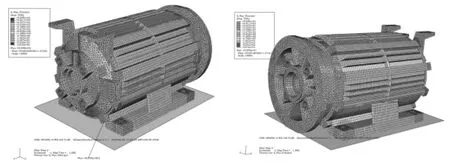

為模擬機座和前、后端蓋以及電機軸的結構,均應用ABAQUS建模工具,采用三維實體,自下而上分別建模,并對實體模型應用分割、映射法劃分單元。為模擬機座和端蓋之間實際的裝配和相互約束關系,對于上述部件的有限元模型,在裝配接觸面上設定自由度綁定約束(Tie)。裝配后的有限元模型如圖3所示。

圖3 支撐部件(機座和前、后端蓋)的有限元裝配模型

3 有限元計算及結果分析

3.1 約束和加載

(1)機座和端蓋的約束。主要是機座下底面及底腳螺栓孔處受到的螺栓和安裝底座共同作用下的約束,載荷則主要來自于前、后端蓋軸承處對應于軸所受約束的徑向反力,當電機停機時,電機前端蓋在與制動器裝配處受由電機軸傳遞至制動器的軸向力偶矩Me;當電機運行時,機座上定子鐵心裝配處受對應于約束定子鐵心的反作用軸向力偶矩Me。

(2)軸的約束。主要是在前后軸承約束面通過軸承內圈對其施加的徑向約束。當電機停機時,載荷主要來自于與繩輪聯結鍵鍵槽側壁及與制動盤聯結鍵鍵槽側壁的軸的切向分布力,二力相對于軸心均產生軸向力偶矩Me;當電機運行時,載荷則主要來自于轉子鐵心聯結鍵鍵槽側壁及與繩輪聯結鍵鍵槽側壁的軸的切向分布力,二力也相對于軸心均產生軸向力偶矩Me。

(3)有限元模型的加載和約束。根據上述實際受力狀況,對于裝配后的電機支撐部件(機座和前、后端蓋)有限元模型,在機座底腳螺栓孔處沉臺面,施加3個方向的位移自由度約束,在機座底面通過與一剛性平面接觸,施加向上的位移自由度約束。

3.2 計算結果及應力云圖

(1)模擬計算可靠性評估。結合實際動態應變測試結果,在相同工況下的模擬計算結果中,提取對應于幾個測點位置的應變值,與實測值進行比較(見表4),因測點所處位置屬平面問題,故實測面內最大主應變可近似為最大主應變[2]。

(2)強度校核。按照不同工況,對有限元模型進行相應的靜動態分析,得到電機在最惡劣工況,即超載急停時應力分析結果,各部件應力達到運行整個過程中的峰值(圖4)。

圖4 機座及前、后端蓋最大主應力分布云圖及最大值發生位置

根據相應材料的力學性能,以及分析部件中的危險點應力狀況,針對機座及前、后端蓋和軸,分別應用最大拉應力強度理論和Mises強度理論,將其與對應材料的許用應力值進行比較[3],對各部件進行強度評估(如表5所示)。

表5 W P200L-6_2電機主要部件機械強度校核

由表5可知,電機軸的最大Mises綜合應力相對于其極限應力,呈現了較高水平,但考慮將軸承的約束按絕對的剛性約束模擬,由此會在約束邊界產生相當大的應力集中,而最大Mises綜合應力,恰好產生在此位置,由此推斷電機軸的實際最大Mises綜合應力,應較理論分析結果要小得多,因此電機軸仍滿足強度要求。支撐部件的機座和前、后端蓋,在電機處于各部件的最惡劣工況時,強度工作安全系數均大于4,滿足強度要求。

另外,鑒于分析過程中,對部件相關部位施加了理想約束,較實際約束應有更大的應力集中表現,考慮結構最大計算應力值所處部位,是后端蓋與機座聯結面約束處,因此由該處應力集中點得到的危險應力值,用于結構強度的評估,應屬趨向于安全保守的強度預測。整個結構的強度水平,應有足夠的保留空間。

4 結束語

電機在牽引電梯時,實際的工況較復雜,所分析部件的強度與整個系統的動力學特性密切相關,這需要進一步應用相應模型對電機進行動力學分析,從而得到更加可靠的承載能力評估。本文除機座與安裝底板間應用了接觸分析外,對各部件模型的裝配主要采用了自由度耦合的模擬接觸,這樣既可以保持求解分析過程仍為線性的,又保持了分析是數學上的無間隙收斂性問題,但實際的接觸應為非線性問題;另外對一些聯結部位的細節,做了必要的簡化,如忽略了一些小的孔洞及小的過渡圓角和倒角,從而避免在單元劃分中產生奇點,以保證計算的順利進行;約束部位也采用了理想化的約束,從而造成比實際更大的應力集中。因此分析結果在接觸區附近存在一定的誤差,尤其是高應力區,對于這部分區域應力應變的精確描述需應用非線性接觸進一步分析。

[1]張國強.基于裝配模型的曳引機整體強度有限元分析[J].華中科技大學學報(城市科學版),2006,23(2):52-54.

[2]陸明萬,羅學富.彈性理論基礎(第二版)上冊[M].北京:清華大學出版社,施普林格出版社,2001.

[3]機械設計手冊編委會.機械設計手冊(第一卷)[M].北京:機械工業出版社,2004.