航天器密封艙真空熱試驗用壓控系統設計與實現

陳 濤,王正義,許忠旭

(1. 北京衛星環境工程研究所,北京 100094;2. 中國空間技術研究院 載人航天總體部,北京 100094)

0 引言

帶有密封艙段的航天器在進行真空熱試驗時,為了避免艙內氣體對流換熱對熱試驗的影響,需要通過壓控系統對密封艙內壓力進行調節控制。壓控系統的主要功能是:對密封艙內的壓力進行調控,維持艙內壓力在一目標值;按照一定的速率要求實現密封艙內壓力的泄壓或復壓過程。壓控系統研制的難點是對密封艙內壓力變化速率的控制:在一定的泄壓或復壓時間內,不同階段的變化速率要求有所不同,同時還要解決低溫環境下的真空密封、管路絕熱等問題。近年來,北京衛星環境工程研究所自主研制的壓控系統已多次成功應用于帶有密封艙段的真空熱試驗中,系統的性能隨著試驗的要求不斷地改進和完善,其自動化程度也不斷提升。本文以某型號熱試驗時密封艙壓力控制要求為背景,詳細介紹了壓控系統的設計與實現過程。

1 壓控系統技術要求

壓控系統主要技術指標如下:

1)壓控系統可以控制密封艙內壓力在 30 33 kPa之間;

2)能夠將密封艙內空氣壓力在 30 min內從30 kPa泄壓至10 kPa,或從10 kPa復壓至30 kPa。

2 壓控系統設計方案

2.1 總體方案

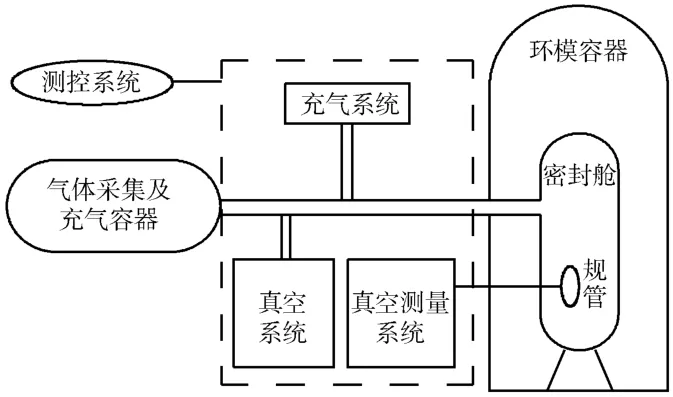

根據技術指標的要求,壓控系統的主要功能是:對密封艙內的壓力進行調控;完成密封艙的泄復壓過程。整套壓控系統由真空系統、充氣系統、真空測量系統、測控系統等4部分組成,結構原理如圖1所示。

圖1 壓控系統結構原理圖Fig. 1 Configuration of the pressure control system

真空系統和充氣系統是整套壓控系統的核心部分:前者完成對密封艙的抽氣過程和密封艙內壓力在30 min內從30 kPa泄壓至10 kPa的任務,后者可以向密封艙內補充潔凈、干燥的空氣,能夠在30 min內將密封艙內壓力從10 kPa復壓至30 kPa,兩者共同完成密封艙內的壓力控制。泄壓過程中氣體經過冷阱;復壓過程中氣體經過復壓管路進入密封艙,而不經過冷阱。

真空測量系統用于對密封艙內壓力快速地測量,為測控系統提供準確的測控數據。測控系統能夠進行本地和遠程的操作控制與參數監視,方便試驗操作人員的使用。

2.2 真空系統設計

2.2.1 真空機組抽速計算

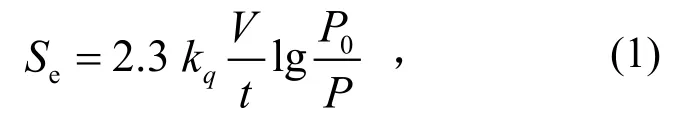

試驗過程中壓控系統工作的壓力范圍為101~10 kPa,所需要的真空系統的有效抽速可按公式(1)[1]進行計算。

式中:t為抽氣時間,s;V為密封艙容積,m3;Se為真空泵的有效抽速,m3/s;P0為密封艙內初始壓力,Pa;P為密封艙內目標壓力,Pa;kq為系數。計算得真空有效抽速為Se=30.5 L/s。

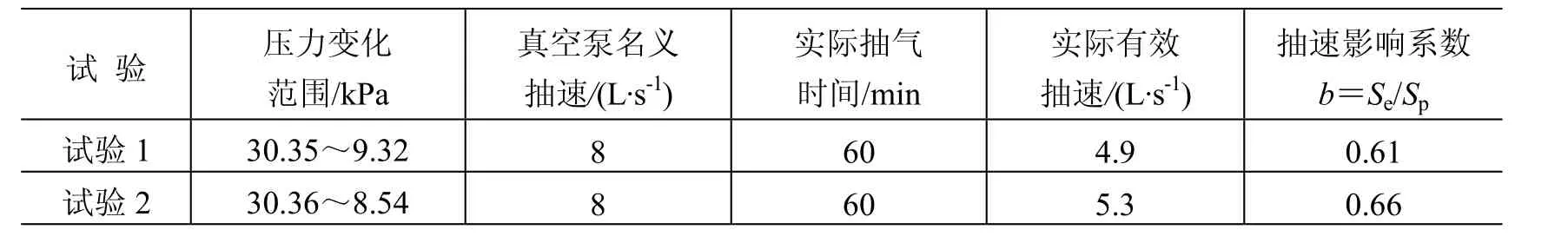

在實際使用過程中,真空泵的有效抽速受管道長度、管道內徑、閥門、冷阱等因素的影響,會有不同程度的下降。之前進行過的兩次壓控試驗過程的抽氣數據如表 1所示。從表中可以看出,8 L/s抽速的機械泵只有理論抽速的一半左右。在此定義有效抽速和名義抽速的比值為抽速影響系數b,它是表示以上諸因素對真空泵抽速影響程度大小的因子,其數值越小,表示對真空泵抽速的影響越大。

表1 某兩次試驗時從30 kPa泄壓至10 kPa的相關數據Table 1 Depressurization data in the range from 30 kPa through 10 kPa

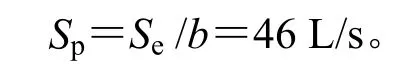

根據表1,可知抽速影響系數為0.6左右。在本項設計中,取抽速影響系數 b=0.66。因此所要配置的真空系統的名義抽速為

2.2.2 壓控(真空)管道設計

壓控管道可分為容器內壓控管道和容器外壓控管道。考慮到試驗對傳導熱阻的要求,容器外壓控管道采用不銹鋼管道,容器內壓控管道采用不銹鋼真空波紋管[2]。容器內壓控管道兩端帶接口法蘭,一端和密封艙連接,一端和環境模擬器壁上的法蘭連接。

壓控管道法蘭和密封艙接口法蘭的連接為雙密封結構,采用氟橡膠圈密封。兩法蘭的連接螺栓裝有隔熱墊,滿足隔熱和密封要求。

壓控管道外表包覆多層隔熱組件,阻止熱沉對壓控管道的輻射換熱,同時對管道內氣體有保溫作用。在壓控管道的法蘭頸上布置兩個鉑電阻,用于管道壁溫監測。

2.2.3 冷阱設計

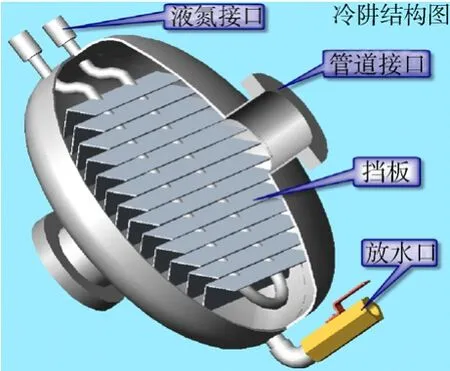

液氮冷阱安裝在壓控系統的抽氣管路上,可以吸附來自密封艙內的水蒸氣,同時保證密封艙內部不會受到來自外部壓控系統的氣體污染。

冷阱的類型為中心帶人字形障板的冷阱[2],對可凝揮發物具有良好的捕集效果。冷阱底部帶放水口,便于將冷阱吸附的水放出。冷阱結構形式如圖2所示。這種結構的冷阱流導大,結構簡單,操作方便,是一種性能優良的冷阱。

圖2 冷阱結構Fig. 2 Structure of LN2 trap

2.2.4 氣體采集及充氣容器設計

氣體采集及充氣容器為一圓柱形不銹鋼真空室,兩端為球面封頭,容器上設計有KF40、KF25和KF16接口以及一個觀察窗。

該容器在本壓控系統中主要作用為:

1)提供為密封艙進行充氣的接口;

2)在其上安裝四極質譜儀,可對密封艙內的氣體成分進行分析;

3)可在其上安裝真空規管,作為密封艙內真空測量規管的備件;

4)可連接分子泵機組。

2.3 充氣系統設計

充氣系統包括充氣閥門、過濾器和充氣管路等,安裝在氣體采集及充氣容器上,用于完成密封艙的復壓任務[3-5]。

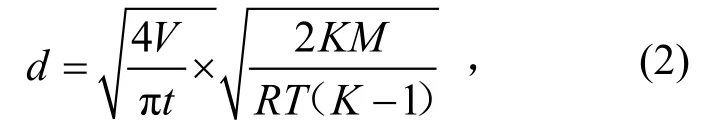

密封艙內壓力在30 min內從10 kPa復壓至30 kPa時所需閥孔尺寸的計算公式為

式中:d為放氣閥孔直徑,m;V為真空容器體積,m3;R為摩爾氣體常數,R= 8.3145J/(mol·k);M為氣體的摩爾質量,kg/mol;T為氣體的溫度,K;K為系數;

2.4 真空測量系統設計

壓控系統需要對密封艙內的氣體壓力進行快速精確地測量,以滿足試驗過程的需要。密封艙內的壓力在101~1kPa之間變化,因此我們選用在此壓力區間內具有較高測量精度(達到讀數的0.12%)和穩定性的薄膜規進行壓力測量。我們使用兩只薄膜規互為備份,以防單點失效。

薄膜真空計為兩通道輸入,可接2只薄膜規。壓力數據通過RS-232C接口送入監測計算機。

氣體采集及充氣容器上裝有1只壓阻規和1只電離規,用于壓控系統的真空輔助測量。

另外,氣體采集及充氣容器上還裝有一臺四極質譜儀,它在微量調節閥和分子泵的配合下,可以對密封艙內的氣體成分進行分析。

2.5 測控系統設計

測控系統用于對壓控系統的參數監測和運行控制,它由現場測控單元和遠程監控計算機組成。現場測控單元為包括PLC和工控機,遠程監控程序采用iFIX4.0開發。監控程序具有設備控制、參數顯示、曲線繪制、數據查詢、超限報警等功能,能夠滿足系統操作需要。

3 系統驗證與結果分析

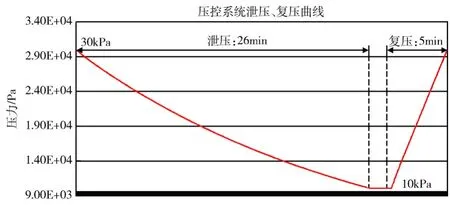

壓控系統研制完成后,在密封艙中進行了性能指標的測試驗證,如圖 3所示。系統在 30 10 kPa的工作壓力范圍內,泄壓過程用時26 min,復壓過程用時5 min,均滿足試驗時密封艙的泄復壓要求;系統能夠根據需要調節密封艙內壓力維持在 101~10 kPa范圍內某一壓力值,本次測試在10 kPa的保壓結果表明,系統也能夠滿足試驗時密封艙內壓力在30~33 kPa范圍內的穩壓要求。整個測試結果表明系統性能滿足設計指標要求。

圖3 壓控系統指標測試結果Fig. 3 Test curve of the pressure control system

4 結束語

根據計算結果選用的干泵機組作為泄壓設備,能夠將密封艙的壓力在30 min內從30 kPa泄壓至10 kPa。充氣系統可以在30 min內將密封艙的壓力從10 kPa復壓至30 kPa,并且可以維持密封艙內的壓力在30~33 kPa。壓控系統管路與密封艙通過非金屬材料連接,滿足傳導熱阻要求。該系統已成功應用于某型號真空熱試驗中,達到了密封艙內的壓力控制目的。

隨著空間探測活動的深入開展,對密封艙壓力控制的要求會越來越高。后續壓控系統的研制將著眼于壓力調控范圍更寬、控制精度更高、響應更迅速的要求,同時還要滿足網絡化數據管理、遠程集中監控的需要。

(

)

[1] 達道安. 真空設計手冊[M]. 北京: 國防工業出版社, 2006

[2] 徐成海. 真空低溫技術與設備[M]. 北京: 冶金工業出版社, 2007

[3] 王欲知. 真空技術[M]. 北京航空航天大學出版社, 2007

[4] 許忠旭. 電子儀器泄復壓試驗與設備研制[J]. 航天器環境工程, 2007, 24(4): 225

[5] 陳金明, 陽高峰, 龔潔, 等. KM6水平艙綜合復壓系統設計與仿真分析[J]. 航天器環境工程, 2009, 26(6): 54