離子推進器C/C復合材料柵極研究

鄭茂繁,江豪成,張天平,顧 左

(蘭州物理研究所 真空低溫技術與物理國家級重點實驗室,蘭州 730000)

0 前言

離子推進器是一種具有推力小、比沖高、壽命長等特點的電推進方式,其工作原理是利用電能將推進劑電離,由柵極組件將離子加速引出,從而產生推力。離子推進器的柵極組件(亦稱離子光學系統)由屏柵極和加速柵極組成,它不但決定著離子推進器的性能,還決定著推進器的可靠性和壽命,是離子推進器的重點研究對象。在離子推進器研究初期,研制人員就開始著手研究不同材料柵極的性能。到目前為止,美國研制了鉬、鈦、石墨和C/C復合材料等多種材質和結構的柵極,如30 cm和57 cm大直徑C/C復合材料柵極[1-2],并應用于離子推進器;日本研制了10 cm、14 cm和20 cm的C/C復合材料柵極,分別應用于14 cm氙離子推進器[3]和 μ10[4]、μ20電子回旋微波離子推進器[5],其中 μ10推進器已執行空間飛行任務;英國和德國也相繼開展了C/C復合材料柵極的研究工作。

20世紀70年代,我國就開始進行離子推進器的研究,先后研制了8 cm汞離子推進器,9 cm和20 cm氙離子推進器,柵極采用的都是金屬鉬柵極。目前我國離子推進器的研究工作已進入空間飛行試驗階段,柵極仍選用金屬鉬柵極,其壽命在幾千h。隨著空間任務的發展,對電推進技術的需求也不斷提高,特別是長壽命、大容量通信衛星對電推進器壽命提出新要求。推進器由于受金屬鉬柵極壽命的影響,離子推進器壽命不能滿足長達 10 000多 h壽命的要求。而C/C復合材料熱膨脹系數小,離子濺射系數低,機械強度較高,是離子推進器理想的柵極材料,可以較好地提高離子推進器的壽命和可靠性。因此有必要跟蹤研究國外相關的研究狀況,根據我國的技術發展要求,開展C/C復合材料推進器柵極的研究。

1 C/C復合材料柵極的發展和應用

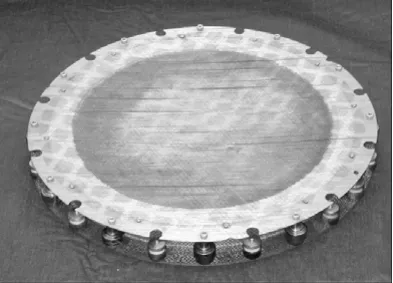

早在 1990年代中期,美國噴氣推進實驗室(JPL)在NASA的支持下,針對NASTAR 30 cm氙離子推進器[1]就研制了30 cm的C/C復合材料柵極[1]。柵極組件以鉬柵極為基線,設計了球面形C/C復合材料的屏柵極和加速柵極,柵極安裝在C/C復合材料的安裝環上,采用陶瓷絕緣,如圖1所示。除緊固螺栓外,整個柵極組件沒有金屬材料。柵極由6層樹酯預浸料坯纖維布粘接制成,纖維層間的纖維呈60°對稱排列,在平板模具上進行碳化處理,再在半球形模具上,通過石墨化和化學氣相沉積(CVD)方法進行致密化處理。柵極上的各孔采用激光打孔。

圖1 30 cm 離子推進器的C/C復合材料柵極組件Fig. 1 C/C composite grid component for 30 cm ion thruster

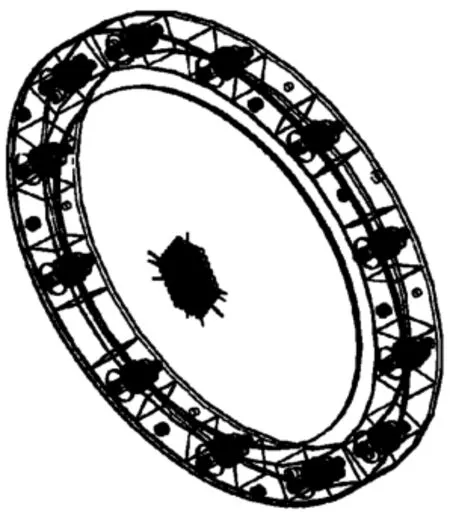

之后,在美國制定的CBIO(Carbon Based Ion Optica)計劃中,JPL又對NASTAR 30 cm離子推進器的C/C復合材料柵極進行了局部改進,即在柵極周邊增設了加強環,采用雙壁柱狀C/C復合材料安裝環,如圖2。推進器用熱處理方法來調節屏柵極和加速柵極的曲率半徑。柵極組件進行了力學振動各種試驗,與離子推進器一起進行了1 028 h的抗疲勞試驗和2 000 h考核試驗,通過各種試驗后柵極組件未發生故障。

圖2 CBIO C/C復合材料柵極組件Fig. 2 CBIO C/C composite grid component

在CBIO計劃的基礎上,JPL給20 kWNEXIS DM離子推進器樣機研制了57 cm大直徑C/C復合材料柵極[2]。該柵極組件在結構設計和制造上繼承了30 cm的C/C復合材料柵極組件的技術。推進器經過2 000 h抗疲勞考核試驗后,柵極組件完好,而且推進器也獲得了良好性能。

日本早在20世紀90年代研制了14 cm的C/C復合材料柵極[3],并在14 cm氙離子推進器上進行了3 184 h的抗疲勞考核試驗;在μ10、μ20微波離子推進器上研制了推進器三柵C/C復合材料柵極[5],其中μ10微波離子推進器在地面通過了18 000 h壽命考核試驗;2003年發射的“隼鳥號”(Hayabusa)探測器采用了μ10微波離子推進器作為星際航行的主推進,完成任務后已于2010年6月13日成功返回地面。德國對熱解石墨、高密度石墨和C/C復合材料也開展了專項研究,定量分析離子對柵極材料的濺射作用,并建立了氙離子濺射C材料的數值模型[6]。

2 C/C復合材料柵極的特性分析

離子推進器的作用是引出和加速離子,產生推力。離子推進器的特點是屏柵極和加速柵極間距小(<1 mm)、壁很薄(≤0.5mm)、透明度高(>60%)。在離子加速時柵極易遭受離子濺射轟擊,電離和加速過程中會產生大量熱量,這些熱量會對很薄的柵極產生影響,由于熱量分布不均勻易產生熱變形和熱應力,影響離子推進器的性能。針對這些特點和問題,要求柵極材料具有耐高溫、熱膨脹系數小、離子濺射率低、密度小和強度高等特性。與目前離子推進器常用的純鉬等金屬柵極相比,C/C復合材料就具有熱膨脹系數小、耐高溫、離子濺射率較低和密度低等特點,是制造離子推進器柵極較為理想的材料。

2.1 耐濺射性

離子推進器在加速柵極下游生成的離子會對加速柵極表面產生濺射刻蝕,在小孔周圍形成深槽或深坑,呈正六邊形排列。離子對加速柵極的濺射刻蝕會使小孔直徑擴大,不能有效地阻止電子返流,從而導致離子推進器工作故障,降低離子推進器壽命。

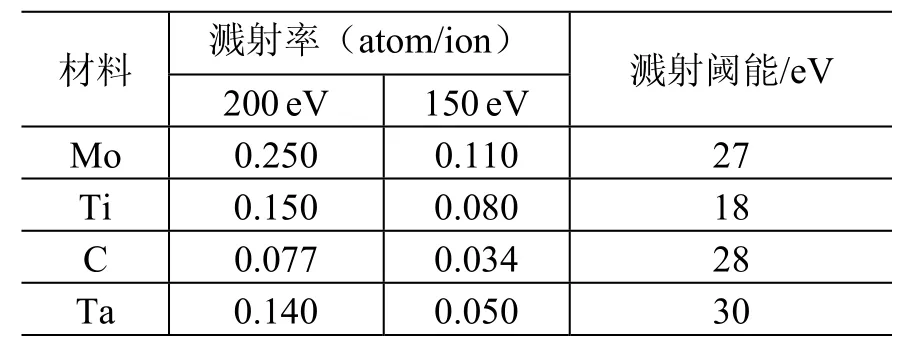

離子對C/C復合材料的濺射率比金屬鉬小得多,最新研究數據表明:離子對碳纖維和熱解石墨的濺射率大致相同,多晶石墨的濺射率比碳纖維和熱解石墨的大約高40%[1]。表1是幾種材料對氙離子的濺射特性[6-8]。

表1 幾種材料對氙離子的濺射特性Table 1 Xe+ sputter characteristics of grid materials

一般來說,熱解石墨C和C/C復合纖維材料的濺射率基本相同。由表1可知,C和C/C復合材料的耐濺射性最好。

2.2 熱應力

在推進器工作過程中,柵極的溫度分布沿徑向呈正態分布,在熱應力作用下,會產生熱膨脹。由于柵極徑向溫度分布差異較大,對平板柵極來說,徑向膨脹超過其周向膨脹,內部應力加強,抑制徑向應力擴展,致使平板柵極幾何變形,常使其中央增高,形成拱形。要減小形變,就要減小柵極的徑向膨脹,為此要選擇熱膨脹系數非常小和性能穩定的材料。最理想的情況是熱膨脹系數接近0,但是沒有任何一種金屬其熱膨脹系數為0。碳基材料(如熱解石墨、C/C復合材料和多晶碳)的熱膨脹系數很小,在微負和微正之間,能使柵極的徑向熱膨脹降到最低,使其形變減到最小,產生的熱應力也很小,可提高柵極的可靠性。

2.3 材料堅固性

造成柵極組件損傷的因素很多,有制造、安裝、發射振動和電弧等,以及由于彈性變形而造成柵極斷裂的損傷,這都與材料的堅固性相關,選材時要關注強度和韌性。材料結構失效模式大致有3種。

1)高強度、低彈性模量材料耐沖擊性差,容易破裂。而對于強度和彈性模量均較高的石英玻璃鋼,在壓力快速增加并沖擊下也容易產生破碎。

2)低強度、低彈性模量材料,因應力超過極限而產生破碎失效。例如硅樹脂橡膠的強度和彈性模量均很低,當其受沖擊力時,會發生彈性變形,并將動力能轉化為張力能;由于低彈性模量延遲張力的累積作用,當材料繼續發生強形變直到張力超過極限時,就會產生破碎。在正常條件下,張力能能夠恢復為動力能,使彈性變形后的材料恢復到原來的狀態,這是材料的高韌性特性。

3)高彈性模量材料的形變能力強,在強度超過屈服應力時,雖然不破損,但也會由于形變過大而造成柵極組件短路失效。當材料受沖擊時,高彈性模量迅速提高材料內部應力水平,在發生塑性變形開始前,材料儲存的張力能小,由于延展性的作用,冷加工件材料的動能會轉化為熱能,盡管幾何形狀發生變化,但材料仍不會破壞;當加工沖擊的強度超過極限應力時,方會產生破損。

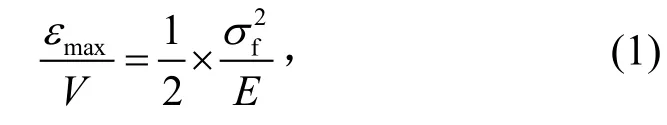

對于柵極組件來說,當超過材料的屈服應力時,即使不發生破裂,也會產生失效。材料失效可用失效點張力方程來預測,

式中:εmax為最大張力能;V為每單位體積;σf為失效強度;E為彈性模量。

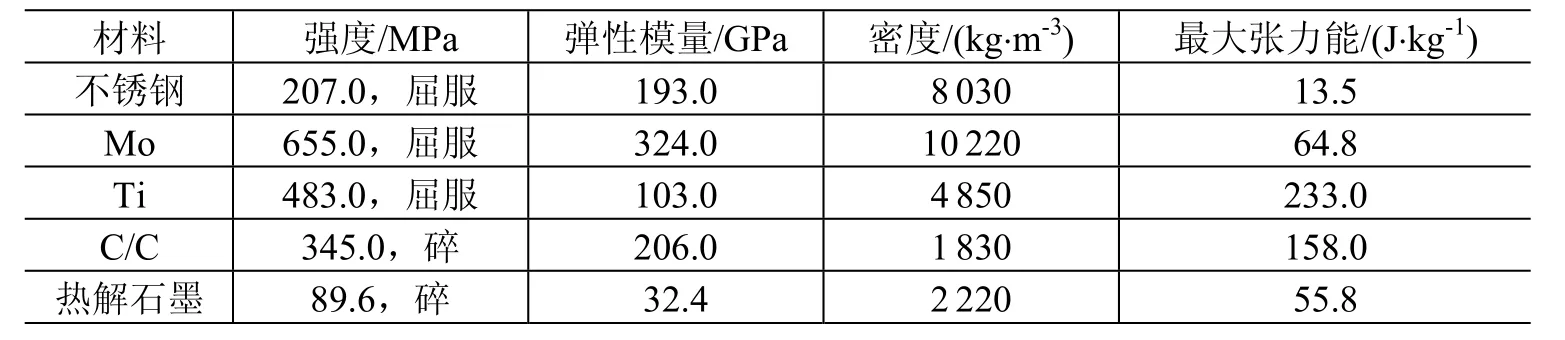

材料的最大張力能越大,就越能抵抗損傷。表2給出了幾種材料的最大張力能[1],強度定義為最大屈服強度。

表2 幾種材料的最大張力能等參數Table 2 Maximum strain energy and other properties of some materials

由表2可知,除金屬Ti外,C/C復合材料具有較大的最大張力能,但C/C復合材料存在層流分離的危險。

2.4 靜電吸附性

屏柵極和加速柵極間存在電場,使雙柵間形成靜電力作用,靜電力f可用下式來估算[1],

式中:U為雙柵間的電壓;ε為介電常數,為8.842×10-12C2·N-1·m-2;d為雙柵間距。

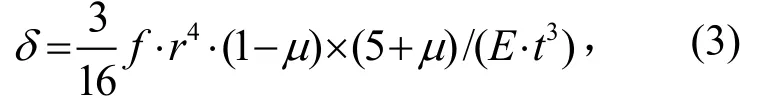

假設平板柵極為均勻圓盤,其半徑為r,厚度為t,則其表面靜電力偏移量(吸引變形量)δ可用下式來估算:

式中μ為泊松比。

由式(2)和(3)可知,雙柵間的靜電力吸引變形量不但與雙柵間距、柵極半徑、柵極厚度和柵間電壓有關外,還與材料的彈性模量和泊松比相關。

3 C/C復合材料柵極的加工制造

作為離子推進器柵極組件的材料,C基材料與金屬材料相比具有防濺射、熱膨脹很小和小孔排列穩定等優點,缺點是機械強度較低,抗振性差。由表2可知,C/C復合材料的強度比熱解石墨大得多,可見C/C復合材料是制作離子推進器柵極組件的較理想材料。下面簡單介紹C/C復合材料柵極的制造。

推進器將選用的P30X單纖維[6]在石碳酸中進行碳化碾壓復合,復合后的材料經高溫處理后彈性模量達到690 GPa。環形安裝盒與安裝面采用T300碳纖維制作。C/C復合材料柵極的制造過程如下:

1)訂購材料坯料,選用酚醛樹脂。

2)制作石墨沉積模具。該模具用于控制碳-酚碾壓形狀,以確定柵極形狀。NEXIS模具由一個凹面和多槽凸面壓模構成,來保證內外面光滑與球面半徑,圖3是NEXIS離子推進器C/C復合材料柵極的凹面和凸面成型模具。

圖3 NEXIS凹面和凸面模具Fig. 3 The concave and convex NEXIS moulds

3)進行碳-酚碾壓復合。單向纖維預浸坯料交替疊放在模具中,與模具緊密結合,進行多次碾壓成型,保證層與層之間結合緊密。

4)碳化處理。將碾壓纖維板放入石碳酸中,在無氧環境中退火以降低純碳。這個過程降低了碾壓纖維板的強度和質量,需要進行致密化處理以增加密度,提高結構完整性。

5)CVD致密化或滲透處理。通過CVD工藝增加碾壓纖維板的碳含量,以增強C/C纖維碾壓板的密度和強度。

6)高溫石墨化處理(僅對柵極適用)。這種工藝有助于增加材料彈性模量和硬度,增強抗發射振動的能力,控制球面曲率半徑。

7)加工前需確認柵極孔的中心數據和排列,以保證激光鉆孔的正確性,控制孔的位置,保證孔中心線與柵極球面頂的中心線同軸。

8)用粘接劑將屏柵極連接到安裝環上,再經CVD工藝沉積致密化處理。

9)在鉆孔和連接后,因柵極表面的平整性和光潔性可能遭受破壞,需最后進行CVD致密化或滲透處理,以保證柵極的平整和光潔。

10)為了釋放C/C材料的碳氫化合物和其他揮發成分,將離子推進器的柵極組件在高溫、低壓環境中工作幾h進行烘干。

11)用坐標測量儀對最終產品進行檢驗。

12)進行柵極組件組裝,調整雙柵間距,再進行最終產品檢查。

4 結束語

C/C復合材料柵極因其有很小的熱膨脹系數和較低的離子濺射系數,是用來制造長壽命、高可靠離子推進器柵極的理想材料,近年來在美國和日本等國的離子推進器中被廣泛應用。根據離子推進器柵極的特點,要求材料厚度非常薄(小于0.5 mm)、光潔度非常高、導電性能好、機械強度高。然而目前國內研制生產的C/C復合材料的厚度都在2 mm以上,如果要研制厚度在1 mm以下的C/C復合材料,需要研究特殊的加工工藝,而且還要研究密集鉆孔方法。通過工藝改進,雖然國內可以生產1 2 mm之間的C/C復合材料板,但是對離子推進器性能還有一定的影響。為此,建議在離子推進器金屬鉬柵極的技術條件下,研制C/C復合材料柵極,在保證一定機械強度的前提下,C/C復合材料板盡量減薄。柵極孔采用激光打孔工藝,屏柵極可以與鉬屏柵極互換。還可以采用鉬柵極作為屏柵極,C/C復合材料柵極作為加速柵極,這樣也可以延長離子推進器壽命。

(

)

[1] Haag T. Mechanical design of carbon ion optics, AIAA 2005-4408 [R]

[2] Beatty J S, Snyder J S. Manufacturing of 57cm carbon-carbon composite ion optics for a 20 kW-class ion engine, AIAA 2005-4411[R]

[3] Hayakawa Y, Kitamura S, Miyazaki K. Endurance test of C/C grids for 14 cm xenon ion thrusters, AIAA 2002-3958[R]

[4] Snyder J S, Brophy J R, Anderson J R. Results of a 1000-hour wear test of 30 cm carbon-carbon ion optics, AIAA 2005-4394[R]

[5] Kuninaka H, Nishiyama K. Development of 20 cm diameter microwave discharge ion engine “μ20”, AIAA2003-5011[R]

[6] Tartz M, Manova D, Neumann H, et al. Sputter investigation of ion thrusters grid materials, AIAA2005-4414[R]

[7] Kolasinski R D, Polk J E, Goebel D, et al. Carbon sputtering yield measurements at grazing incidence, AIAA 2006-4337[R]

[8] Zoerb K A, Williams J D, Williams D D, et al. Differential sputtering yields of metals by xenon, krypton, and argon ion bombardment at normal and oblique incidences, IEPC-2005-293[R]