分子蒸餾法分離提取大蒜精油

崔 剛

(鹽城工學院化學與生物工程學院,江蘇 鹽城 224051)

分子蒸餾法分離提取大蒜精油

崔 剛

(鹽城工學院化學與生物工程學院,江蘇 鹽城 224051)

采用分子蒸餾技術,依據Box-Behnken設計原理和響應面分析法,探討分子蒸餾不同因素對分離、提取大蒜中大蒜精油的影響,選擇最佳提取條件。結果表明:當控制系統的壓力105Pa、進料速度1.2g/min、進料溫度40~55℃范圍內,蒸餾溫度45.1℃時具有最好的二次分子蒸餾效果,大蒜精油的外觀質量明顯提高,平均總提取率可達0.476%,大蒜精油中水分為0.15%,純度達99.85%。

大蒜;分子蒸餾;提取;大蒜精油

分子蒸餾技術是一種特殊的液-液分離技術,它產生于20世紀20年代,是伴隨著真空技術及真空蒸餾技術的發展而發展起來的一種高新分離技術[1-2],以其蒸餾壓力低、物料受熱時間短、操作溫度低和分離程度高等獨特的優勢,尤其適用于高沸點和熱敏性混合物料的分離和提取,應用前景廣闊。國外已成功用于從油菜籽中提取VE[3-4]和脂肪酸甲酯類化合物[3],從動、植物原料中分離游離脂肪酸[5-6];從棕櫚油中提取類胡蘿卜素等[7],還用于從奶脂肪中分離去除含氯殺蟲劑[8]。

大蒜的化學成分極其復雜,但大蒜素是大蒜提取物(大蒜精油)中的主要組分。機理研究表明,大蒜精油是在蒜氨酸酶的作用下形成的,其反應底物是蔥蒜類作物中的一種非蛋白氨基酸——蒜氨酸(alliin)類物質,化學成分為烷基硫代半胱氨酸及其亞砜類化合物。文獻報道的大蒜精油提取方法[9-10]均存在著不同程度的缺陷,大都存在大蒜素含量低、產率低、色澤、風味差或溶劑殘留等。本研究采用現代分子蒸餾技術,探討不同因素對分離、提取大蒜中大蒜精油的影響,旨在研發新的大蒜精油提取分離工藝。

1 材料與方法

1.1 材料與試劑

新鮮大蒜(產于鹽城) 市購;高錳酸鉀、硫酸、硝酸、氯化鋇等化學試劑皆為分析純;實驗用水為為二次蒸餾水。

1.2 儀器與設備

MD-S80型分子蒸餾器 廣州漢維公司;6890型氣相色譜儀(氫火焰離子化檢測器) Agilent公司;Trace DSQ質譜儀 Thermo公司;FW100型高速粉碎機 天津泰斯特公司;DCW-1015恒溫水浴機 南京先歐儀器制造有限公司;SRD-1型磁力攪拌器、吸濾及水蒸氣蒸餾裝置 鹽城工學院自制。

1.3 方法

1.3.1 大蒜的處理及大蒜精油的水法提取

稱取1kg新鮮大蒜,用水洗滌干凈,陰干,搗成糊狀,浸泡于4L水中,在室溫下恒溫攪拌4h,過濾除去殘渣,收集濾液。

1.3.2 大蒜精油的分子蒸餾法分離

一級分子蒸餾每次進料量180~200g,進料速度為1.0~1.5g/min,進料溫度室溫,預脫真空度100~150Pa,分子蒸餾溫度控制在40~50℃以內,操作溫度精度0.5℃,采用一般的工作真空度,即10~350Pa范圍,薄膜蒸餾刮板轉速控制在200~300r/min,冷凝水溫度5℃。在同樣的操作條件下,對一級分子蒸餾所得大蒜精油溶液進行二級分子蒸餾。

1.3.3 大蒜精油定性及定量測定

定性鑒定[11]:用高錳酸鉀溶液鑒別其不飽和鍵(以水為對照)。取5mL餾出液于5mL試管中,加2滴質量分數0.5%高錳酸鉀溶液及1滴0.92mol/L硫酸,搖動試管,溶液顏色很快消失,即證明化合物結構中有不飽和鍵的存在。

定量分析:用硝酸硝化使得大蒜精油中的硫完全轉化為SO42-離子,再用Ba2+離子沉淀,使其完全轉化為BaSO4沉淀,再通過質量法定量測定硫含量[12]。

在此基礎上采用氣相色譜-質譜聯用法(GC-MS)[13]進行不同含硫組分的分離及定量分析。

2 結果與分析

2.1 單因素試驗及分析

2.1.1 蒸餾溫度對大蒜精油提取率的影響

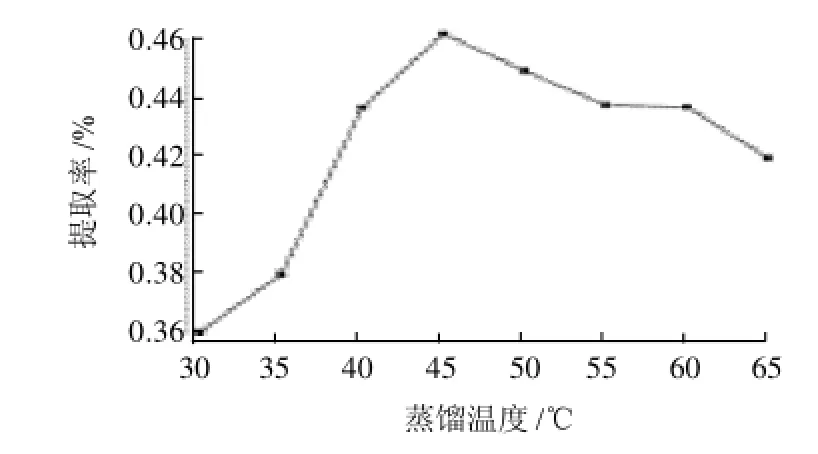

控制系統壓力100Pa進行分子蒸餾,進料速度1.0~1.5g/min,在30~65℃范圍內,考察不同蒸餾溫度對粗大蒜精油提取率的影響,結果見圖1。粗大蒜精油的提取率隨著蒸餾溫度的升高而提高,在45℃時達到最高,輕相中大蒜精油的質量可達0.922g,提取率達0.46%。此后再升高溫度并不能提高大蒜精油的提取率,反而對大蒜精油的分離提取不利。這是因為在一定的系統壓力下,隨著蒸餾溫度的提高,原料水溶液中的其他成分也會相繼汽化,隨同大蒜精油被冷凝而進入輕相,導致大蒜精油的提取率下降。因此,選擇蒸餾溫度45℃。

圖1 100Pa系統壓力條件下蒸餾溫度與大蒜精油提取率的關系Fig.1 Relationship between distillation temperature and extraction rate of garlic oil under system pressure of 100 Pa

2.1.2 蒸餾壓力對大蒜精油提取率的影響

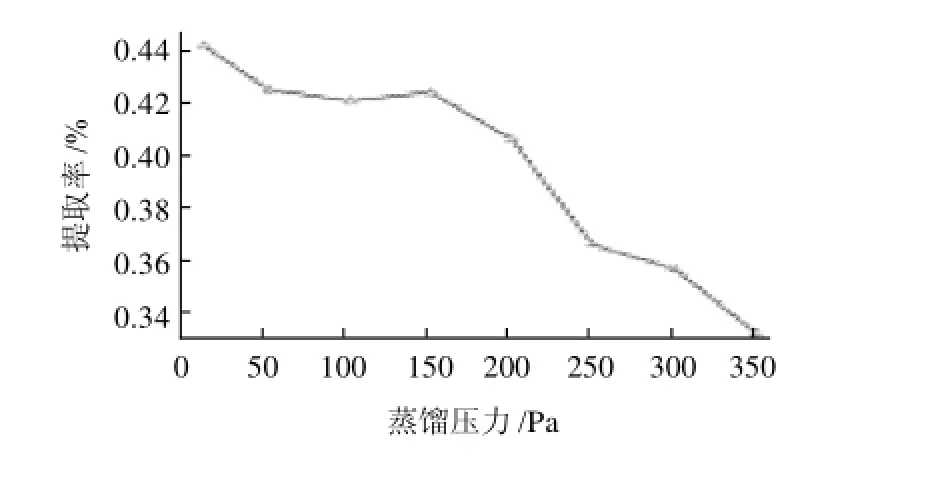

控制蒸餾溫度45℃,以8份同樣質量(200g)新鮮大蒜用水法提取所得的400mL水溶液為研究對象,考察在10~350Pa蒸餾壓力下大蒜精油的提取率,結果見圖2。在45℃蒸餾溫度下,系統壓力低于200Pa時,對水溶液中大蒜精油的提取率影響不大,但高于200Pa后,粗大蒜精油的提取率會顯著降低。考慮到實際運行成本,蒸餾壓力控制在50~150Pa之間較為合適,以下均選擇蒸餾壓力100Pa。

圖2 在45℃蒸餾溫度下系統壓力對大蒜精油提取率的影響Fig.2 Relationship between system pressure and extraction rate of garlic oil under distillation temperature of 45 ℃

2.1.3 進料溫度對大蒜精油提取率的影響

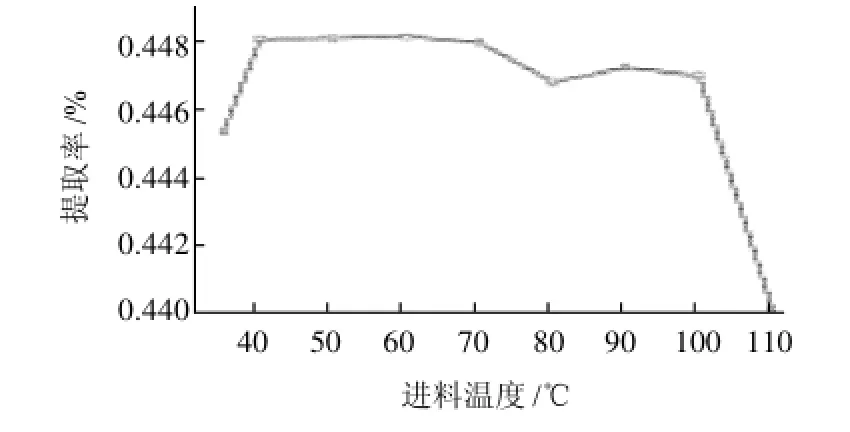

Cvengros等[14-15]就進料溫度對蒸餾效率的影響進行過較深入的研究,發現進料溫度對液膜厚度、液膜表面溫度等均有影響,進而影響蒸餾效率。在蒸餾溫度45℃、壓力100Pa條件下,進料速度1.0~1.5g/min,考察6份由200g新鮮大蒜用水法提取的水溶液在不同的進料溫度下對大蒜精油提取率的影響(圖3)。結果表明,在選擇的操作條件下,進料溫度從35℃升高至110℃,粗大蒜精油的總提取率未發生很大變化(0.440%~0.448%),但當進料溫度控制在40~55℃時,即與蒸餾溫度接近時,對大蒜精油的提取最為有利。

圖3 進料溫度對大蒜精油提取率的影響Fig.3 Effect of material-feeding temperature on extraction rate of garlic oil

2.1.4 進料速度對大蒜精油提取率的影響

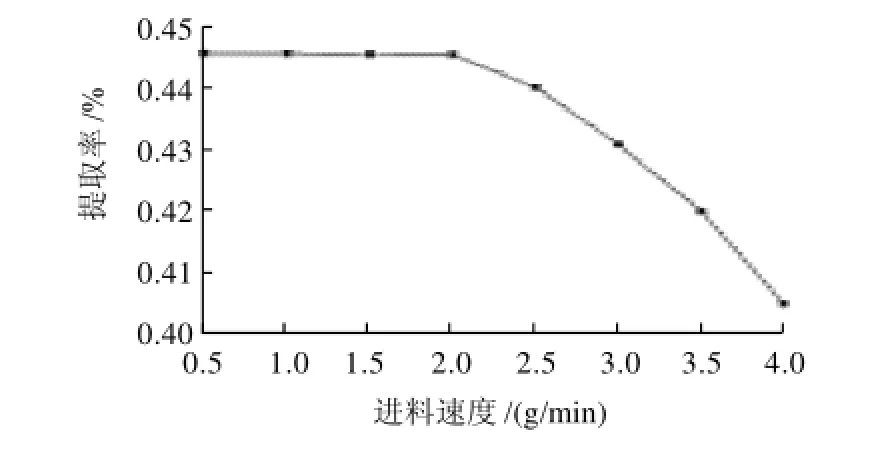

在蒸餾溫度45℃、壓力100Pa條件下,研究進料速度對大蒜精油提取率影響情況,結果見圖4。實驗表明,進料速度對大蒜精油的分離富集效果的影響與蒸餾壓力的影響趨勢相似,當進料速度較小時,大蒜精油提取率隨進料速度變化并不明顯。當進料速度大于2.0g/ min時,大蒜精油提取率降低。在進料溫度一定時,進料速度的變化主要影響蒸發器內料液受熱達到液膜表面溫度的時間。進料速度增大,需加熱達到液膜表面溫度的時間增長。對于熱敏性料液的分子蒸餾,蒸餾時間增長可能會導致物料中化合物組分的分解、聚合等不利反應,影響產物的質量。因此,選擇進料速度為1.0g/min對大蒜精油的分離最好。

圖4 進料速度對大蒜精油提取率的影響Fig.4 Effect of material-feeding amount on extraction rate of garlic oil

2.2 響應面分析法優化大蒜精油提取試驗

表1 大蒜精油提取試驗因素水平表Table 1 Factors and levels of response surface experiments

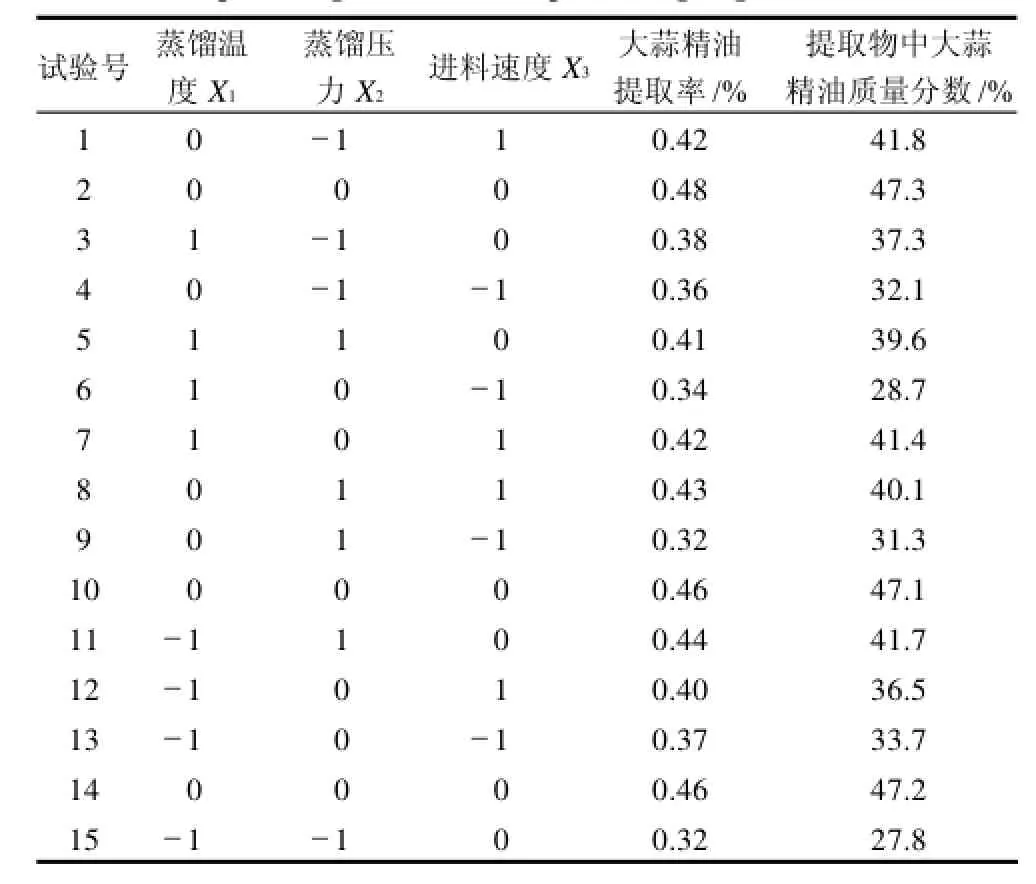

表2 Box-Behnken試驗設計及大蒜精油提取率結果Table 2 Design and results of Box-Behnken experiments for optimizing the extraction processing of garlic oil

通過研究蒸餾溫度、蒸餾壓力、進料溫度及進料速度單因素對大蒜精油得率的影響,發現蒸餾溫度、蒸餾壓力及進料速度3個因素的影響較大,為進一步探索其交互作用對提取大蒜精油的影響,選擇以上3個因素為研究對象,以大蒜精油提取率為響應值,進行Box-Behnken試驗設計(表1),結果見表2。

利用該軟件做出的響應曲面以及等高線見圖5~7,各因素及其交互作用對響應值的影響結果可直觀地反應出來。

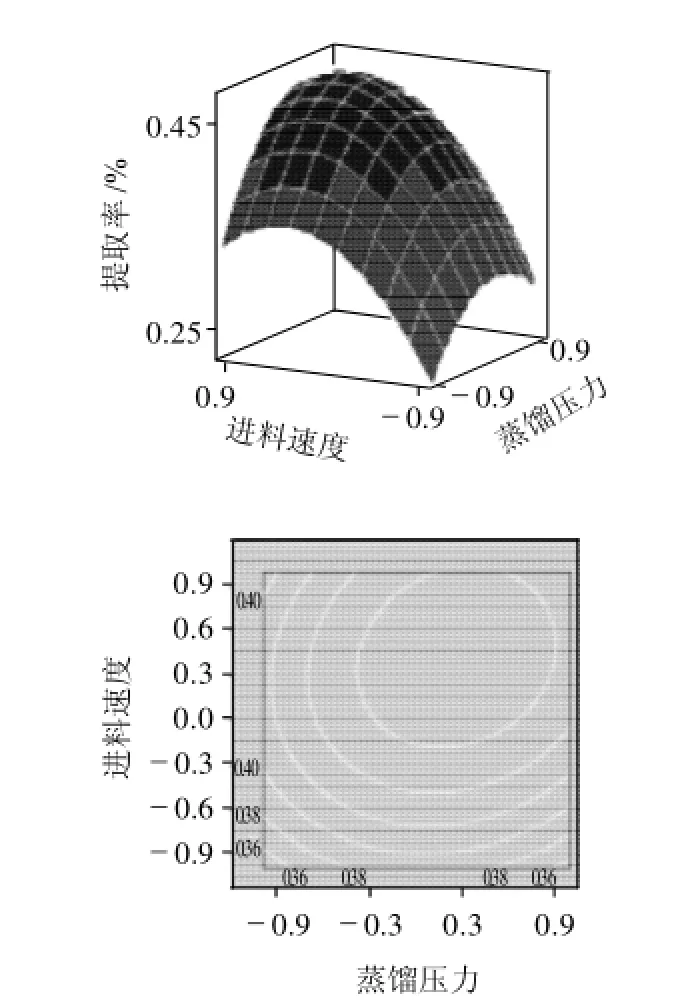

圖5顯示蒸餾溫度處于中心水平時,進料速度與蒸餾壓力對大蒜精油提取率交互作用的曲面和等高線。由圖5可知,在一定范圍內,隨著進料速度和蒸餾壓力的提高,大蒜精油的提取率也逐漸提高。從圖6可以看出,該試驗中進料速度和蒸餾壓力水平分別為0.4~1.5g/min和94~118Pa的范圍內時,大蒜精油提取率達到了最大值。

圖5 進料速度與蒸餾壓力交互影響大蒜精油提取率的響應面和等高線Fig.5 Response surface and contour plots for the effect of crossinteraction between material-feeding amount and system pressure on extraction rate of garlic oil

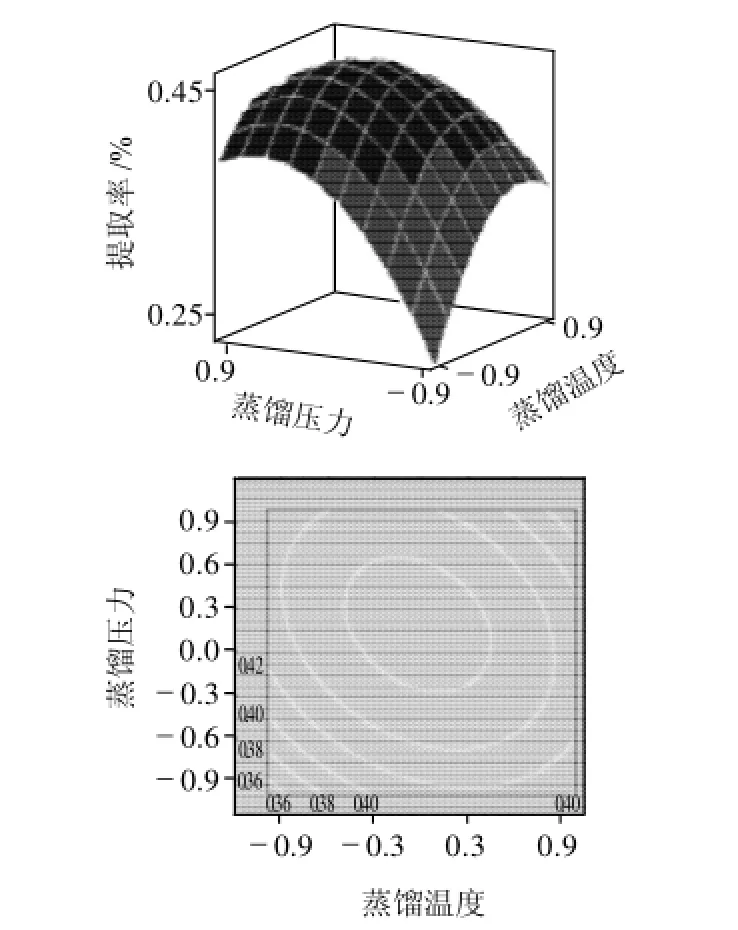

圖6 顯示蒸餾壓力處于中心水平時,進料速度與蒸餾溫度交互影響大蒜精油提取率的曲面圖和等高線。可以看出,在選定的水平內,蒸餾溫度對大蒜精油提取率影響相對較小,而隨著進料速度的增加,大蒜精油提取率增大。試驗中進料速度與蒸餾溫度分別在0.45~1.5g/min和42~49.5℃范圍內時,可以得到最大的大蒜精油提取率。

圖6 進料速度與蒸餾溫度交互影響大蒜精油提取率的響應面和等高線Fig.6 Response surface and contour plots for the effect of crossinteraction between material-feeding amount and distillation temperature on extraction rate of garlic oil

圖7 顯示進料量處于中心水平時,蒸餾壓力和蒸餾溫度交互影響大蒜精油提取率的曲面圖和等高線。從圖7可以看出,兩因素交互作用較顯著。大蒜精油提取率隨著蒸餾溫度和蒸餾壓力的增加先增大后減小。因此過高的蒸餾壓力和蒸餾溫度都會降低大蒜精油的提取率。欲得到最大的大蒜精油提取率,所需的蒸餾溫度和蒸餾壓力應分別在43.5~48℃和90~110Pa范圍之內較佳。

圖7 蒸餾壓力與蒸餾溫度交互影響大蒜精油提取率的響應面和等高線Fig.7 Response surface and contour plots for the effect of crossinteraction between system pressure and distillation temperature on extraction rate of garlic oil

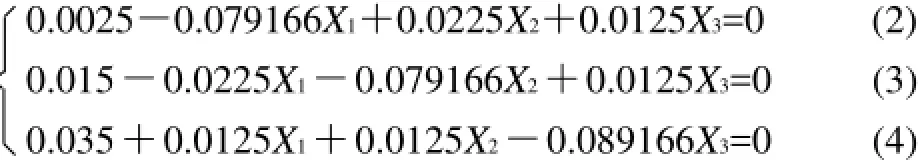

SAS 8.01軟件對大蒜精油提取率進行二次多項式回歸擬合,獲得大蒜精油提取率對蒸餾溫度、蒸餾壓力和進料速度的多元回歸方程為:

該回歸模型P<0.05,說明該回歸模型在被研究的整個回歸區域擬合得很好。相關系數R2=0.9104,說明91.04%的試驗數據的變異性都可用此回歸模型來解釋。對上述多元回歸方程進行求一階偏導等于零,得到如下方程組:解上述聯立方程,得出蒸餾溫度、蒸餾壓力以及進料速度分別為45.1℃、105Pa和1.2g/min時,大蒜精油提取率達到最大值0.476%。

2.3 分子蒸餾法提取大蒜精油效果分析

實驗所得大蒜精油呈淡黃色,密度接近1.11g/cm3(28℃),折射率接近1.563,無旋光性。微溶于水、溶于乙醇、苯、乙醚。高錳酸鉀溶液定性檢測表明,產品中有不飽和鍵。GC-MS分析表明:經分子蒸餾法所得大蒜精油產物中主要含有二烯丙基一硫化物、二烯丙基二硫化物、甲基二硫化物、二烯丙基硫代亞磺酸酯及三硫醚等化合物,未檢測出環狀二硫醚和四硫醚化合物。

在研究所得最佳提取條件下,即蒸餾溫度45.1℃、壓力105Pa、進料速度1.2g/min、進料溫度40~55℃操作條件下,采用一級分子蒸餾對200g新鮮大蒜的水法提取液中的大蒜精油進行分離、富集,平均可得8.80g粗大蒜精油,其提取率為4.4%。在同樣的操作條件下,對一級分子蒸餾所得的含大蒜精油的輕相溶液經二級分子蒸餾,平均總提取率可達0.476%,大蒜精油中水分的含量由一級分子蒸餾所得輕相溶液中的0.47%降至0.15%,大蒜精油的外觀質量也明顯得到了提高。利用分子蒸餾法進行提取得到的大蒜精油的純度為99.85%。

3 結 論

分子蒸餾技術可用于高品質大蒜精油的提取與分離,但隨著蒸餾溫度、蒸餾壓力、進料量及進料溫度分子蒸餾操作條件的改變,大蒜精油的提取分離效果有不同程度的變化。實驗研究所得的最佳提取條件為蒸餾溫度45.1℃、壓力105Pa、進料速度1.2g/min、進料溫度40~55℃。所得大蒜精油產品外觀質量明顯提高,總提取率為0.476%,純度達99.85%。

參考文獻:

[1]WATT P R. Molecular distillation[J]. Vacuum, 1956/1958, 6: 113-160.

[2]PORTER K E. Review: developments in distillation and separation technology[J]. AIChE J, 2001, 47(5): 1060-1066.

[3]MARTINS P F, BATISTELLA C B, MACIEL-FILHO R, et al. Comparison of two different strategies for tocopherols enrichment using a molecular distillation process[J]. Ind Eng Chem Res, 2006, 45: 753-758.

[4]JIANG Shaotong, SHAO Ping, PAN Lijun, et al. Molecular distillation for recovering tocopherol and fatty acid methyl esters from rapeseed oil deodoriser distillate[J]. Biosyst Eng, 2006, 93(4): 383-391.

[5]MARTINS P F, ITO V M, BATISTELLA C B, et al. Free fatty acid separation from vegetable oil deodorizer distillate using molecular distillation process[J]. Sep Purif Technol, 2006, 48: 78-84.

[6]CERMAK S C, ISBELL T A. Pilot-plant distillation of meadow foam fatty acid[J]. Ind Crop Prod, 2002, 15(2): 145-154.

[7]BATISTELLA C B, WOLF MACIEL M R. Recovery of carotenoids from palm oil by molecular distillation[J]. Comp Chem Eng, 1998, 22 (Suppl 1): S53-S60.

[8]BILLS D D, SLOAN J L. Removal of chlorinated insecticide residues from milk fat by molecular distillation[J]. J Agric Food Chem, 1967, 15 (4): 676-678.

[9]鄭南芝. 大蒜新素提取工藝的初步研究[J]. 湖南中醫學院學報, 2000, 20(4): 36-38.

[10]張忠義, 吳惠勤. 超臨界CO2萃取-分子蒸餾對大蒜化學成分的提取與分離[J]. 分析測試學報, 2002, 21(1): 65-67.

[11]蔣碩健, 丁有駿, 李明謙. 有機化學[M]. 北京: 北京大學出版社, 1996. [12]彭子膜. 大蒜脫臭方法及其系列保健產品開發及利用[J]. 食品工業科技, 1998(1): 23-25.

[13]何進, 趙慶春, 畢殿洲, 劉保慶. GC法測定大蒜油中β-CyD包合物的大蒜素含量[J]. 藥物分析雜志, 1996, 16(6): 387-389.

Extraction of Garlic Oil by Molecular Distillation Method

CUI Gang

(College of Chemical and Biological Engineering, Yancheng Institute of Technology, Yancheng 224051, China)

Effects of different factors on extraction and separation efficiency of garlic oil were explored by using modern molecular distillation technology on the basis of Box-Behnken design principle and response surface analysis. The optimal extraction processing parameters were system pressure of 105 Pa, material-feeding rate of 1.2 g/min, material-feeding temperature of 40-55 ℃ and distillation temperature of 45.1 ℃. Under the optimal processing conditions, the quality of garlic oil was markedly improved, and the average yield of garlic oil was 0.476%. The content of water in garlic oil was 0.15% and the purity of garlic oil was up to 99.85%.

garlic;molecular distillation;extraction;garlic oil

TS207.3

A

1002-6630(2010)24-0236-05

2010-06-17

崔剛(1964—),男,研究員,博士,研究方向為食品科學。E-mail:cuigang@ycit.cn