基于ANSYS的橡膠壩雙錨筋錨固系統模擬

郭 瑋,林 娜,任廣云

(1.山東農業大學,山東 泰安 271018;2.臨沂市水利勘測設計院,山東 臨沂 276001;3.臨沂市水利局,山東 臨沂 276001)

ANSYS軟件是融結構、流體、電場、磁場、聲場分析于一體的大型通用有限元分析軟件。可用來求解外載荷引起的位移、應力和力。通過ANSYS有限元軟件模擬分析高強螺栓連接壓板與墊板的新型螺栓壓板錨固型式能夠直觀、清晰的看出錨固構件及橡膠壩底板在外荷載的影響下引起的位移、應力變化。本文以壩高5m,內壓比1.3的橡膠壩為例,介紹高強螺栓連接的雙錨筋錨固型式的理論分析、計算及ANSYS有限元的模擬。

1 高強螺栓壓板式錨固系統簡介

1.1 理論分析

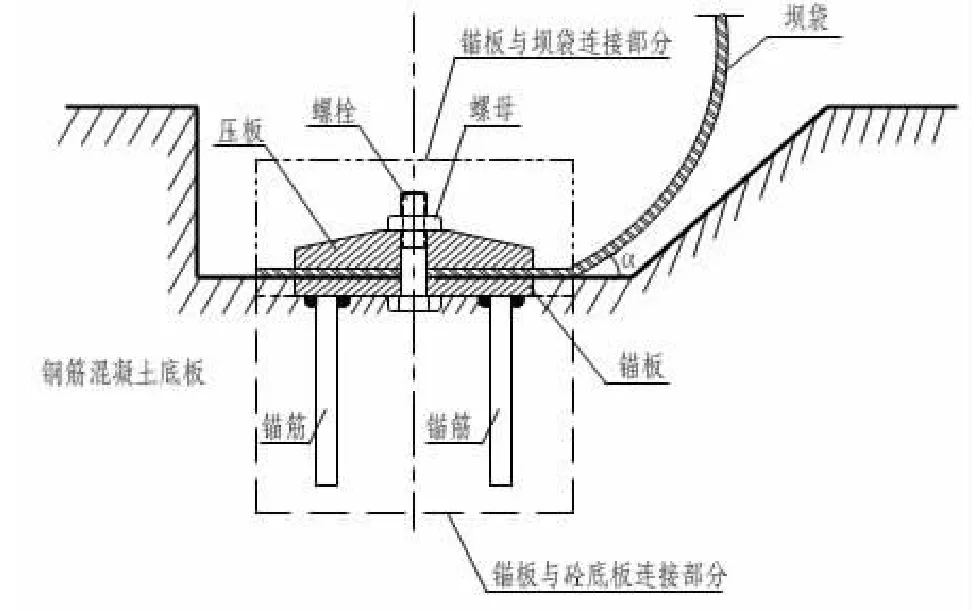

新型高強螺栓壓板錨固型式(如圖1)將傳統螺栓壓板錨固結構按傳力條件分成兩部分,一是錨板與壩袋的連接,二是錨板與橡膠壩底板鋼筋混凝土的連接。第一部分采用高強螺栓連接錨板與壩袋,錨板與壩袋的連接通常采用摩擦連接,原理是通過擰緊螺母,對螺桿施加強大而又受控的預拉力,預拉力通過錨板、壓板將橡膠壩袋夾緊,依靠壩袋與錨板間的摩阻力來承受壩袋的徑向拉力;第二部分使用兩根對稱布置的錨筋連接錨板與橡膠壩底板鋼筋混凝土,通過橡膠壩底板鋼筋混凝土對錨筋括約力提供錨筋的錨固力。

要承受壩袋的徑向拉力,螺栓需要承受的預拉力較大,若采用普通螺栓,由于強度低,需要的螺栓直徑較大,不經濟,可采用高強螺栓。經過大量的試驗研究和工程實踐證明,在承受反復荷載作用下,高強螺栓的預拉力不會松弛,螺桿不會因疲勞而折斷,由于具有耐疲勞,工作安全可靠等特點,高強螺栓已被廣泛應用于鋼結構連接中,尤其應用于承受動載的結構中。

新型螺栓壓板錨固型式錨筋的受力特點是:錨筋只承受了壩袋的徑向拉力,即錨固件所受的“外力”,由高強螺栓提供錨板對壩袋的擠壓力來承受壩袋的錨固力(錨板與壩袋之間的摩阻力),即錨固件所受的“內力”。錨筋所受的拉力大大減小,因此,錨筋的直徑可大大減小。另外,由兩根錨筋錨固在底板內,能夠較好的承受壩袋拉力產生的彎矩。

圖1 新型螺栓壓板式錨固構件示意圖

1.2 實際工程計算

1.2.1 錨筋的直徑計算

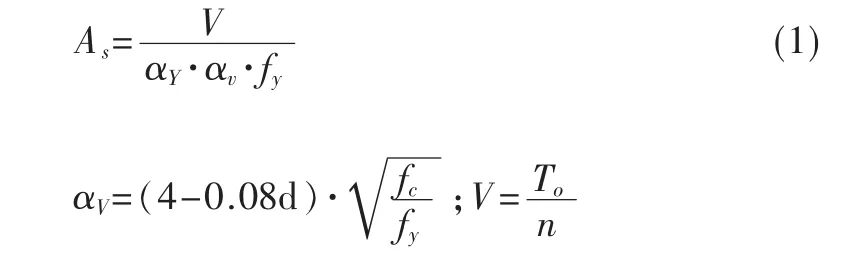

根據傳力預埋件的計算公式:

(1)設α為壩袋與水平方向的夾角。當α=0°時,埋件為直錨筋式的受剪埋件

錨筋截面積As按下式計算:

設錨筋采用 Q235,fy為 210N/mm2;底板混凝土為C25,fc為12.5N/mm2,計算結果:壩高為 5m時錨筋理論截面積 325.3mm2。

(2)當 α=90°時,埋件為拉、彎埋件

錨筋截面積As按下式計算:

經計算得:雙錨筋理論截面積622.47mm2。

綜合兩種工況,錨筋選用 2Φ20,實際截面積628mm2。根據要求,錨筋長度選用25d,即50mm。

1.2.2 高強螺栓的計算

在抗剪工況下,每個高強螺栓的承載力設計值按下式計算:

式中:nf為傳力摩擦面系數,取1.0;μ為摩擦面的抗滑移系數,鋼板與橡膠的抗滑移系數,一般取值0.2~0.4;P為一個高強螺栓的預拉力,按表1采用。

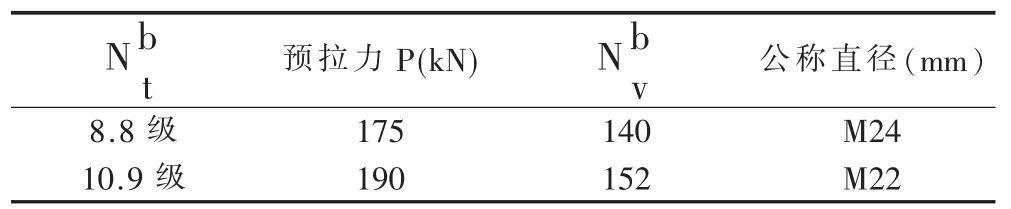

表1 一個高強螺栓的預拉力P(kN)

在螺栓桿軸方向受拉的工況下,每個高強螺栓的承載力設計值取=0.8P。

在同時承受摩擦面間的剪力、螺栓桿軸方向的外力時,其承載力按下式計算:

式中:NV、Nt為高強螺栓所承受的剪力和拉力;為高強螺栓的受剪、受拉承載力設計值。

由于壩袋的徑向力是由壓板與橡膠壩袋之間的摩擦力承擔,故螺栓僅受桿軸方向拉力。故NV=0。適用螺栓型號見表2:

表2 壩高5m時螺栓型號表

因10.9級高強螺栓造價較高,故該橡膠壩選用8.8級M24的高強螺栓。

2 錨固構件及壩底板的模擬

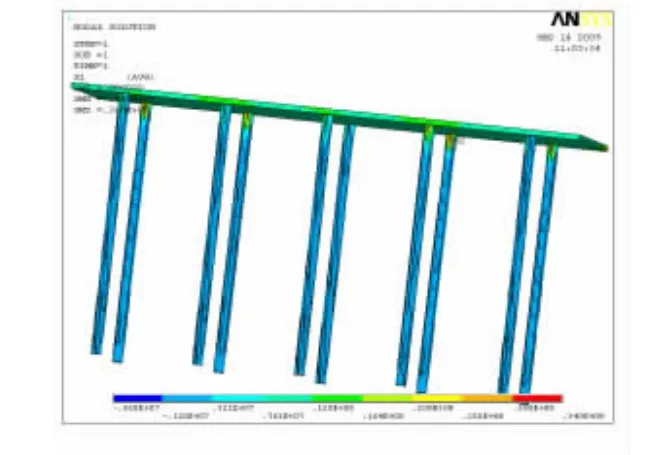

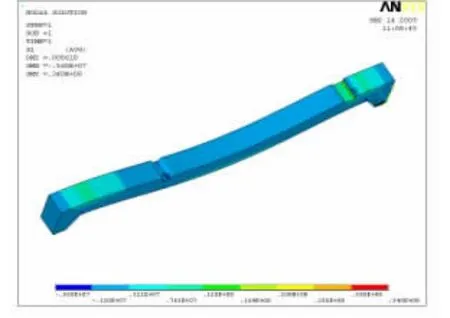

錨固構件及壩底板的模擬分析采用ANSYS10.0有限元分析軟件,建模過程自底向上進行實體建模,從最低級的圖元向上構造模型,即:首先定義關鍵點,然后依次是相關的線、面、體。然后通過反復運用布爾運算,建成如下圖所示模型,并經過ANSYS程序的自由網格劃分器功能是十分強大的,可對復雜模型直接劃分,避免了對各個部分分別劃分然后進行組裝時各部分網格不匹配帶來的麻煩。自適應網格劃分是在生成了具有邊界條件的實體模型以后,指示程序自動地生成有限元網格,分析、估計網格的離散誤差,然后重新定義網格大小,再次分析計算、估計網格的離散誤差,達到一定求解次數。

圖2 新型螺栓壓板式錨固構件模擬圖

圖3 新型螺栓壓板式錨固底板(單寬)模擬圖

圖2、圖3分別為錨固構件及底板的應力應變模擬圖,由圖可見:正常工況下底板最大應變為8.6mm,最小應力為-5.6MPa,最大應力為34MPa。

通過模擬分析,可以看出,采用高強螺栓連接的雙錨筋錨固系統應力分布均勻,錨固構件及壩底板應變均在允許范圍之內,結構安全可靠。

3 新型與傳統錨固型式對比分析

(1)“規范”推薦的設計錨筋為單層錨筋,單層錨筋埋件存在承受彎矩荷載能力差的問題,新型式采用雙錨筋,在結構上優于傳統的螺栓壓板錨固。

(2)新型錨固型式與傳統錨固型式單個錨固件節約錨筋長度44.44%,鋼筋重量65.65%。

(3)由于新型錨固型式埋筋直徑、長度小于傳統錨固型式,底板厚度可以相應減少,減少底板投資。

經臨沂市柳杭橡膠壩工程建設指揮部測算確認,本部分節約投資約20萬元。

4 存在問題與改進措施

在具體的實踐運用中存在的問題主要是:錨固的墊板和錨筋間為焊接連接,墊板存在微小的變形,焊接存在加工隱患。

改進措施主要為:墊板和錨筋采用熱熔一體化生產加工方式,減少墊板的變形,減少人工焊接的不可靠因素。使錨固件形成成套化,定型化的工廠產品。

[1]高本虎.橡膠壩工程技術指南[M].北京:中國水利水電出版社,2004.172.

[2]SL227-98橡膠壩技術規范[M].北京:中國水利水電出版社,1999.45.

[3]周氐,章定國,鈕新強.水工混凝土結構設計手冊[M].北京:中國水利水電出版社,1998.513~519.

[4]GB50017-2003鋼結構設計規范[M].北京:中國計劃出版社,2003.