1.25MW陸上風力發電機組配套自潤滑關節軸承研制

段宏瑜, 何海濤, 黃雄榮, 張 翔

(上海市軸承技術研究所,上海 200031)

近年來,國內外風電裝機容量不斷擴大,風電設備產業前景看好。預計至2010年,全球風電主機設備市場容量將超過320億美元。過去,我國風電設備主要依賴進口。以上海為例,已有的20多臺風力發電機組,多數從美國、西班牙等國進口。

為了改變這種現狀,制定了從“技術引進”到“自主研發”的技術發展路線。先從德國引進成熟的1.25MW風機技術,通過消化吸收和國產化開發后生產1.25MW風力發電機組。2007年,上海電氣生產了22臺1.25MW的風機,完成安裝18臺,在已具備調試條件的風場中12臺風電機組全部實現并網發電,運行良好。隨著生產工藝及供應鏈的逐步成熟穩定,2010年將完成200臺1.25MW風電機組的生產。其中的自潤滑關節軸承具有免維護的特性,是風電機組的重要組成部分之一,安裝后風電機組能夠連續工作20年。

1 風力發電自潤滑關節軸承設計

1.1 軸承結構設計

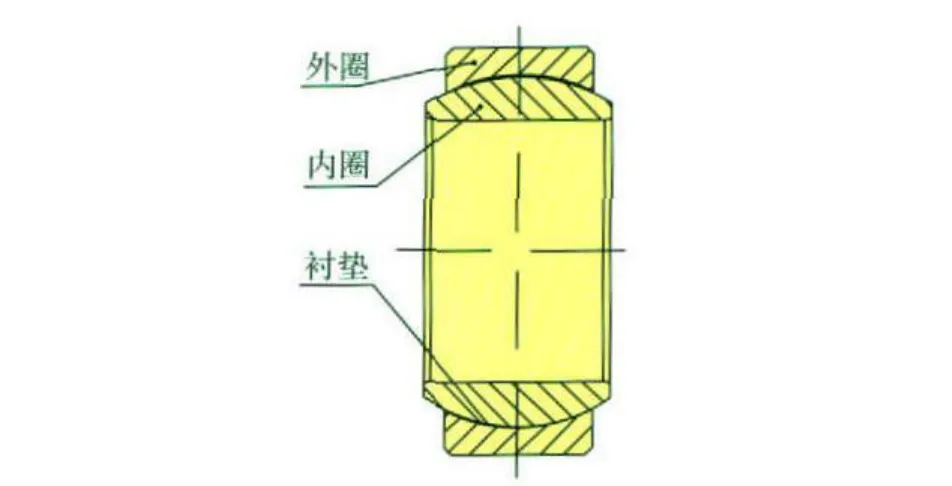

圖1 軸承結構簡圖

根據軸承的使用條件,確定選用擠壓型自潤滑向心關節軸承,軸承結構如圖1所示,這種軸承具有承載能力大、免維護,而且具有調心功能。軸承外圈為整體結構,采用擠壓成型工藝,承載能力強;整體外圈相對增加了軸承的承載接觸面,使之承受較大的徑向載荷;內外圈間的自潤滑襯墊的彈性性能,可緩解沖擊載荷。

1.2 內圈材料的選用

9Cr18不銹鋼是馬氏體型不銹鋼,經淬火回火后具有較高硬度和耐磨性;在大氣、水、海水中以及某些酸類、鹽類的水溶液中具有良好的耐腐蝕性。經退火后又有很好的切削性能,容易加工[1]。在實際使用中,風電自潤滑關節軸承內圈承受載荷很大,擺動次數多,要求壽命長,有較高的硬度和耐磨性,且由于使用環境差,需具備一定的防銹性能。為此,優先選用9Cr18不銹鋼材料,能滿足其硬度和強度要求。9Cr18不銹鋼在不同熱處理制度下可達到的性能如表1所示。

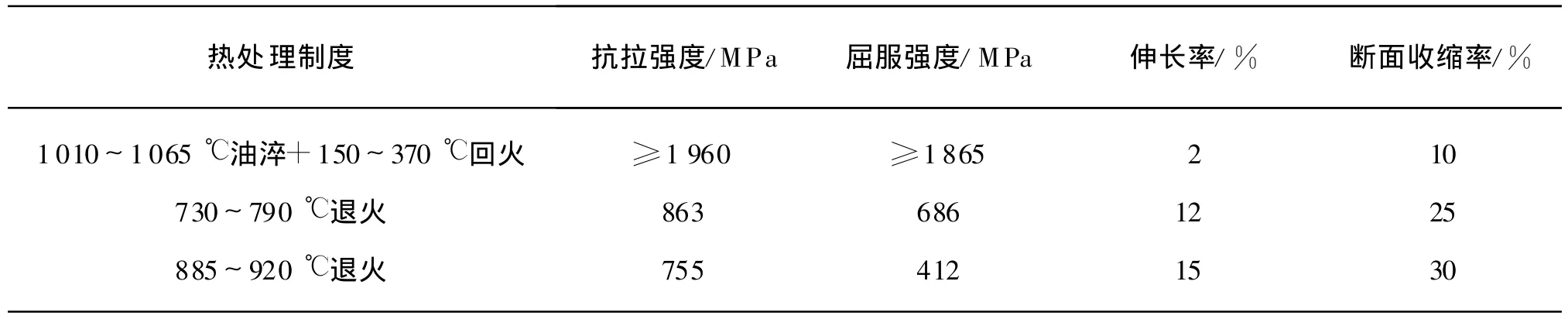

表1 材料的性能指標

1.3 外圈材料的選用

1Cr17Ni2鋼屬于馬氏體-鐵素體型不銹鋼,經淬火回火后在400℃以下使用,該鋼除具有良好的耐腐蝕性和較高的力學性能外,拋光性能、切削加工性能也很好,在航空工業上具有廣泛的應用。綜合考慮風電自潤滑關節軸承的外圈受載狀況、防銹性能以及材料的擠壓性能等工藝加工要求,選用了1Cr17Ni2不銹鋼材料,這種材料的性能可以滿足相關技術要求。

1.4 自潤滑材料的選用

由于自潤滑材料性能的優劣對軸承的承載、磨損壽命、工作適用溫度等影響很大,考慮到該軸承是大負荷低速擺動,軸承無載旋轉啟動力矩(裝入桿端體后)允許的范圍是0.2~0.6 N?m。同時,要求在動載荷下的磨損試驗量不能大于0.11mm。

選用了由上海市軸承技術研究所牽頭,上海市紡織科學研究院、上海市合成樹脂研究所共同參與研制的自潤滑襯墊,它是一種聚四氟乙烯的編織物,能在高低溫環境下使用,重載荷條件下,摩擦系數低,磨損量小,彈性變量大。這種自潤滑襯墊在上海市軸承技術研究所研制的其他規格型號的自潤滑關節軸承中已被廣泛使用,已經過長期的生產、使用及各種試驗的考驗。其性能比其他同類自潤滑襯墊優秀,且質量穩定,工藝性、粘接性能都能達到相關要求。

2 綜合性能試驗

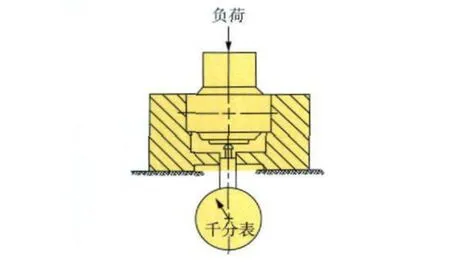

2.1 靜載荷試驗

軸承徑向靜載荷試驗裝置如圖2所示,先對軸承施加4%~6%徑向額定靜載荷的預加值,恒壓3 min后,將測量裝置調“零”,再以每秒增加 1%規定載荷的速率加載,直至達到規定的額定靜載荷。恒壓2 min后記錄總變形量,再以同樣的速率把載荷加至預載值,此時記錄永久變形量[2]。總變形量應小于0.20mm,永久變形量應不大于0.07mm。

圖2 徑向裝置圖

軸向靜載荷試驗裝置如圖3所示。加載方式同靜載荷試驗。軸向靜載荷試驗只需記錄永久變形量,應小于0.12mm。

圖3 軸向裝置圖

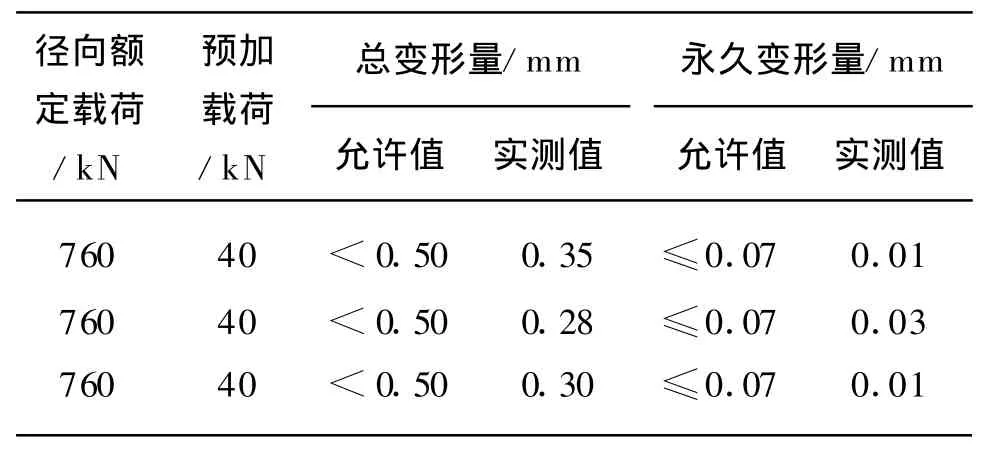

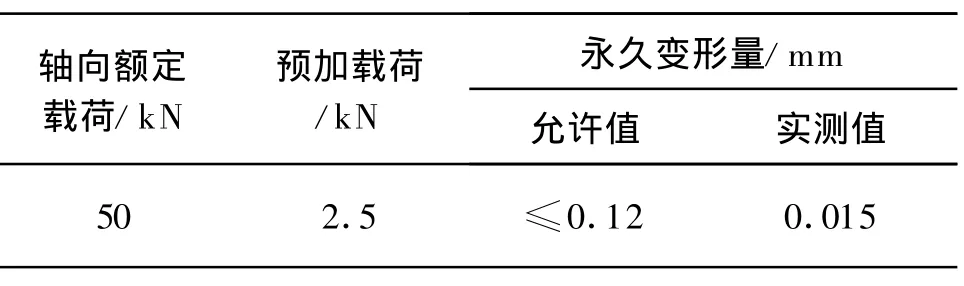

風電軸承軸向試驗載荷為50 kN,徑向試驗載荷為760 kN,軸向試驗見表2,徑向試驗見表3。

表2 徑向額定靜載荷試驗

表3 軸向額定靜載荷試驗

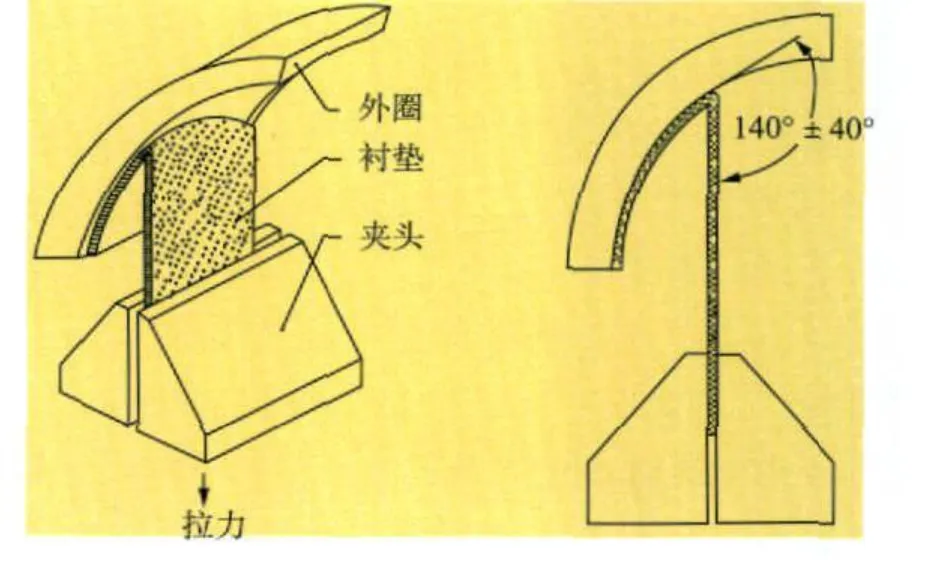

2.2 自潤滑墊層剝離強度的測試

如圖4所示,從外圈內球面上剝離襯墊,剝離應在粘結襯墊的整個寬度上進行。剝離的襯墊與粘結面成140°±40°,測量使襯墊開始剝離的最小力。剝離強度單位為N?mm-1,計算時襯墊寬度值取外圈寬度值減去2倍倒角尺寸。剝離強度值應不小于0.35 N?mm-1。

圖4 剝離試驗裝置試例

考核自潤滑墊層與軸承外圈粘結的牢固強度,其抗脫開強度應符合GJB 5502標準規定值。裝置圖如圖4所示,將測試軸承沿軸心線剖開,經過測試,GE50DEM1T/YA剝離強度為1.1 N?mm-1。可以看出,本項目中的襯墊剝離強度都達到了國軍標要求的3倍左右。

2.3 軸承墊層密合度測試

用塑性材料將軸承內、外圈固定,防止內圈相對外圈運動。再在沿內圈軸心線并垂直于外圈端面的方向上把軸承剖開,產生如圖5所示的剖面。研磨并拋光該表面,獲得清晰的內圈球面與外圈內球面的圓弧曲線。使用測量精度不低于0.01mm的儀器,從外圈寬度(H)的1/10處開始測量內、外圈間的徑向距離t值,依次記錄5處:t1~t5。它們的差值,即軸承的密合度值不應大于0.07mm。圖6為通過工業CT拍出的CT圖片,從圖上可以看出墊層厚度之差均滿足要求。

2.4 磨損試驗

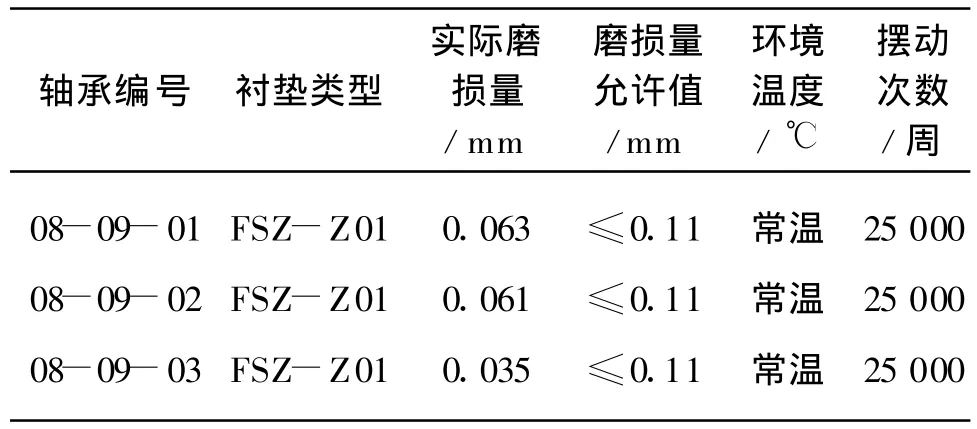

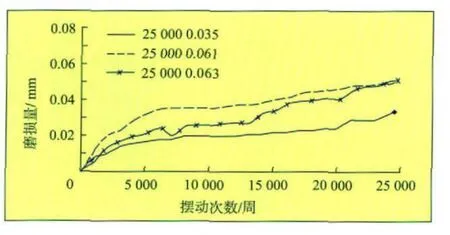

2.4.1 常溫磨損試驗

把軸承安裝在試驗裝置上,軸承內徑與軸的配合間隙在0.013~0.038mm,軸承的安裝要使軸在徑向載荷作用下受雙剪切力且彎曲變形最小,內圈能相對外圈旋轉。

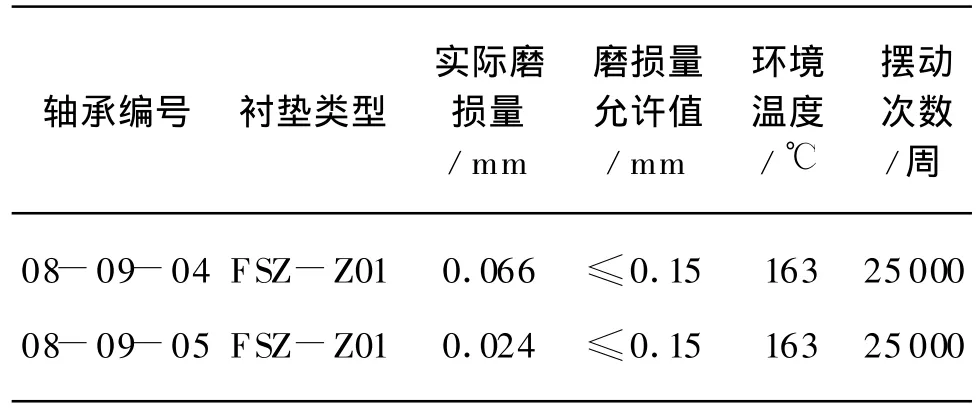

施加產品圖樣規定的徑向擺動載荷,保持恒壓15 min,測量裝置調“零”開始磨損試驗。試驗時內圈從0°擺動到±25°,擺動頻率為每分鐘10~15周,共循環25000周。每一周應是從0°擺動到+25°,返回到0°,再擺動到-25°,再返回到0°的擺動,用磨損量與相應的擺動周數繪出擺動磨損曲線[3]。表4是風電軸承GE50DEM1T/YA軸承的常溫磨損記錄。磨損曲線如圖7所示。

表4 GE50DEM1T/YA常溫磨損記錄

圖7 常溫磨損曲線

2.4.2 高溫磨損

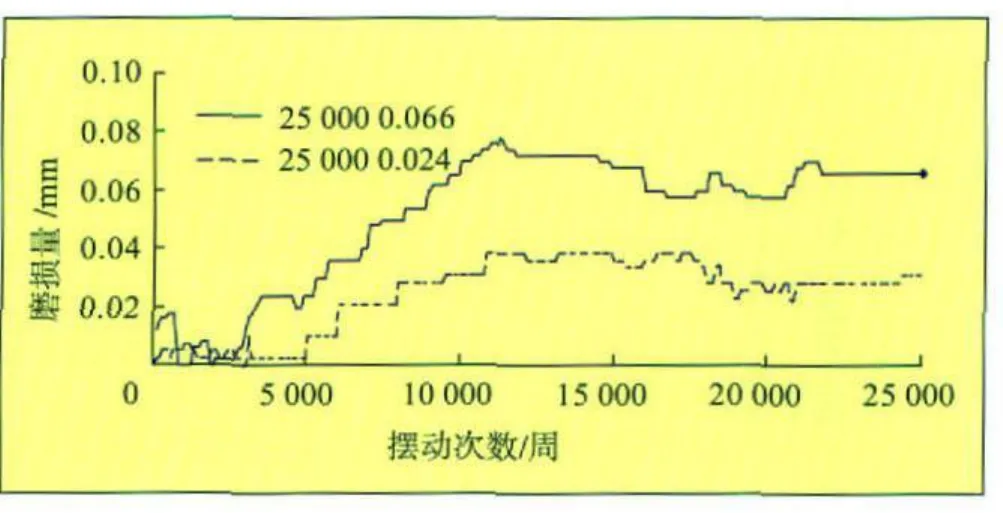

軸承放置于高溫箱中,安裝方式同常溫磨損。將軸承在163℃環境溫度下恒溫10 min后,在該溫度下進行25000周磨損試驗。表5為 FSZZ01襯墊高溫磨損記錄,圖8為高溫磨損曲線。

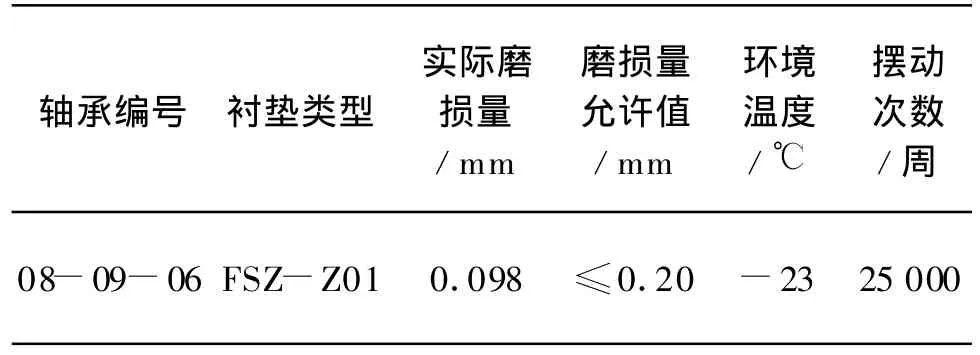

2.4.3 低溫磨損

試驗軸承在-23.5℃下進行低溫磨損試驗。表6為FSZ-Z01襯墊低溫磨損記錄,圖9為低溫磨損曲線。

表5 GE50DEM1T/YA高溫磨損記錄

圖8 高溫磨損曲線

表6 GE50DEM1T/YA低溫磨損記錄

圖9 低溫磨損曲線

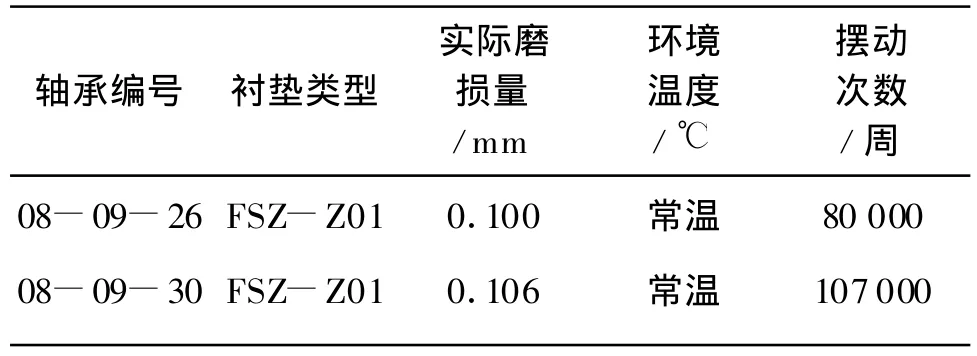

2.4.4 長時間磨損

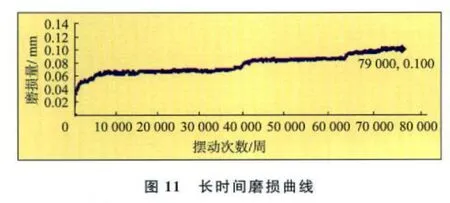

為驗證軸承性能,上海市軸承技術研究所對GE50DEM1T/YA軸承進行了長時間的磨損試驗,分別達到了80000周和100000周,遠遠超過了國軍標5502規定的25000周。表7為該軸承的試驗記錄,圖10和圖11為磨損曲線。

表7 GE50DEM1T/YA長時間擺動磨損試驗記錄

從以上試驗可以看出,FSZ-Z01襯墊的磨損量仍小于GJB5502標準允許的擺動25000周后磨損量,可見FSZ-Z01襯墊耐磨損性能優異。

3 結 語

1.25MW陸上風力發電機組配套自潤滑關節軸承GE50DEM1T/YA,在設計結構、材料選配、冷熱制造工藝、產品檢測等方面能滿足用戶、設計和標準要求。

軸承經過了密合度測試、徑向、軸承靜載荷、極限載荷測試,并經過了常溫、高溫、低溫的25000周及長時間的磨損試驗,軸承性能良好。該項軸承已經裝機試用3年,目前工作正常,現已批量供貨。

[1]顏鳴皋,劉多樸,師昌緒,等.航空材料不銹鋼手冊[M].北京:中國標準出版社,1988:707-721.

[2]GJB 5502-2005,低速擺動自潤滑向心關節軸承規范[S].

[3]SAE AS 81820-1998 Bearings,Plan,Self-aliging,Self-lubricating, Low Speed Oscillation, General Specification for[S].