鋁線在集中式繞線電機中應用的可行性探討

忻雪青, 李偉冬

(上海日立電器有限公司,上海 201206)

2006年以來,銅價的大幅飆升使材料成本大幅上漲,導致以銅為原材料的產品的利潤空間急劇減小。為了減小銅價對材料成本的影響,對于鋁線在X1和X2系列集中式繞線電機中應用的可行性進行了探討,在制造方法和產品特性方面進行了一些試驗,希望對今后的應用有一定的參考價值。

1 鋁線和銅線的特性比較

為了進行應用探討,有必要對鋁線和銅線的特性進行比較。

1.1 物理特性的比較

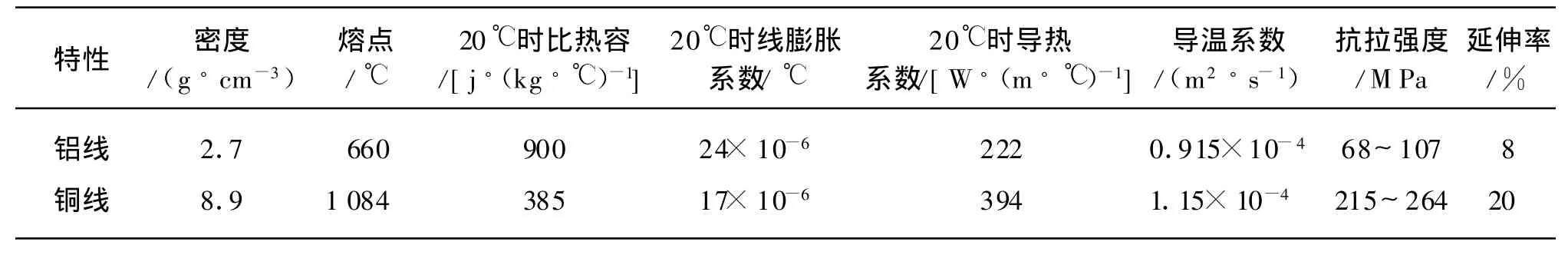

對鋁線和銅線的物理特性進行了比較,見表1。由表1可見,鋁線的熔點大大低于銅線,約只有銅線的60%;鋁線的抗拉強度也大大低于銅線,約只有銅線的40%。

1.2 電氣特性的比較

對鋁線和銅線的電氣特性進行了比較,見表2。由表2可見,鋁線的電阻率要高于銅線,約是銅線的1.6倍。

表1 鋁線和銅線的物理特性比較

表2 鋁線和銅線的電氣特性比較

2 鋁線在集中式繞線電機中的繞線試驗分析

在進行繞線試驗前,參閱了三星電子等多家廠商的資料,得知三星電子曾在冰箱壓縮機上用過鋁線作為原材料,但由于在嵌線后出現壓扁和漆傷等無法和銅線相比的品質問題而中止了。然后詢問了日本銅線廠家,得知目前鋁線只用在變壓器上,而且用量逐年減少。

考慮到上述情況,決定先在不采用嵌線方式的集中式繞線電機(見圖1)上進行繞線試驗。

圖1 集中式繞線電機

2.1 在X1系列電機中的情況

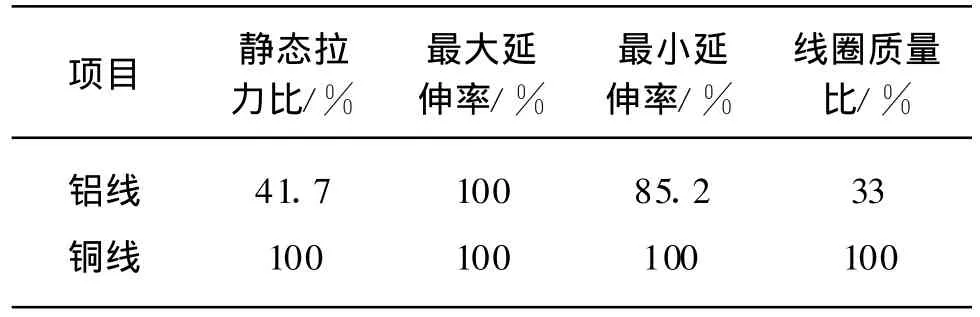

X1系列電機是處于開發階段的大型集中式繞線電機,考慮到集中式繞線試制設備能夠進行繞制,因此決定先在X1系列的直流變頻機種上進行繞線試驗。首先,將靜態拉力設置為銅線時的62.5%,在相同的繞線條件下,最大和最小延伸率分別達到銅線時的167%和175%,遠遠超過了銅線的水平。然后,將靜態拉力降為銅線時的41.7%,在相同的繞線條件下,基本達到了和銅線相同的水平,相關比較結果見表3。連續試制3臺,經針孔試驗和9 kV脈沖B.D.V.試驗全部合格,在X1系列電機中的繞線試驗獲得了成功。

表3 鋁線和銅線在X1系列電機上的繞線情況比較

2.2 在X2系列電機中的情況

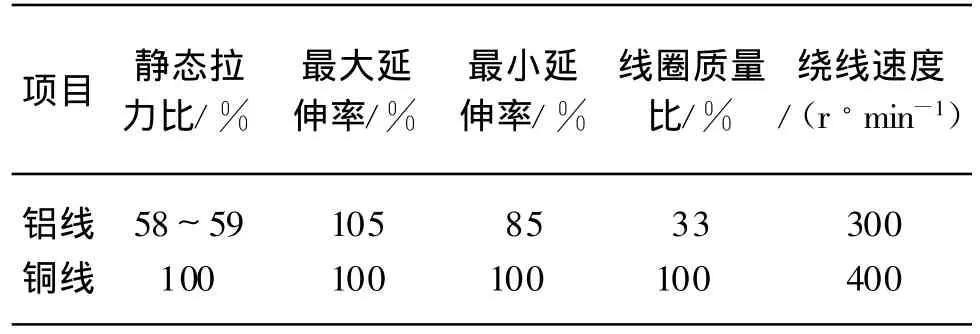

X2系列電機是處于量產階段的小型集中式繞線電機,在X1系列中繞線試驗的成功給在X2系列中的繞線試驗帶來了信心。利用X2系列的繞線2號機,在X2系列的機種上進行了繞線試驗。有了在X1系列中的繞線試驗經驗,將靜態拉力設置為銅線時的 58%~59%,在繞線速度為100,200和300 r/min時分別試繞了1臺,經針孔試驗全部合格。經測定,當繞線速度為300 r/min時,在相同的繞線條件下,基本達到了和銅線相同的水平,相關比較結果見表4。連續試制5臺,經針孔試驗和9 kV脈沖B.D.V.試驗全部合格,在X2系列電機中的繞線試驗也獲得了成功。

表4 鋁線和銅線在X2系列電機上的繞線情況比較

通過降低靜態拉力和繞線速度,鋁線應用于集中式繞線電機的繞線是可行的。

3 鋁線末端連接方式的研究

與在集中式繞線電機的繞線可行性探討中異常順利相反,在進行鋁線末端連接方式的探討中遇到了意想不到的困難。

3.1 焊接連接方式

首先,采用了和現在量產的銅線末端連接方式相同的先氣焊再釬焊的方式,焊接條件也相同,但焊點在釬焊時易脫落,而且即使焊點未脫落,焊點強度也較差。

接著,采用了手工繞線廠家普遍采用的電阻熔焊方式,焊接條件相同,但在焊接時焊點易粘附在碳模上,而且即使焊點未粘附在碳模上,焊點強度也較差。

經調查發現:鋁線的熔點較銅線低很多;在空氣中和焊接時表面易產生熔點很高的氧化鋁,氣焊火焰很難將它熔化,這層氧化膜還起隔熱作用;鋁從室溫到液態的升溫過程中,沒有明顯的顏色變化,不易控制焊接溫度;鋁在540~658℃時,強度低、塑性差,焊接時易產生過熱、過燒現象[2]。

由此可見,焊接連接方式應用于鋁線的末端連接較為困難。

3.2 焊錫連接方式

和焊接連接方式較為接近的是焊錫連接方式。焊錫連接方式就是先用脫漆設備將鋁線表面的漆膜去除,然后使用鋁線專用的焊錫和助焊劑進行焊接。焊錫連接方式可分為熔錫式和浸錫式。相關調查和探討如下。

(1)脫漆設備:一般可分為剝漆機和磨漆機2種。剝漆機是利用旋轉刀片將漆膜剝除,磨漆機是利用旋轉磨輪將漆膜磨除。兩者功能比較見表5。

表5 脫漆設備功能比較

磨漆機根據線徑和線材有多種磨輪可選。剝漆機一般可分為手持式和臺座式,手持式可調速但不能準確控制脫漆長度;臺座式不可調速但能準確控制脫漆長度,且根據線徑也有多種刀頭可選。無論是磨漆機還是剝漆機,都會影響現場作業環境。

如果選用焊錫連接方式,磨漆機無論從效率還是從鋁線適用性方面都比剝漆機更適合。

(2)焊錫和助焊劑:焊錫和助焊劑的使用方式有2種,一種是將焊錫包裹住助焊劑作為焊絲直接使用,另一種是焊錫和助焊劑分別使用。

(3)焊錫連接方式:一般可分為熔錫式和浸錫式,見圖2。熔錫式是利用電烙鐵將焊錫通過助焊劑熔化在接線部,浸錫式是將涂有助焊劑的接線部沉浸于事先熔化在錫爐中的焊錫中。浸錫式由于有一定的危險性,因此沒有進行探討。

圖2 焊錫連接方式

對于熔錫式,通過對焊錫和助焊劑的2種使用方式的試驗,發現焊點的強度較好,但對于電烙鐵溫度的控制和焊接技術要求較高,在焊接時會產生煙霧。采用將焊錫包裹住助焊劑作為焊絲直接使用的方式,由于內部助焊劑的存在,在焊接時存在輕微飛濺現象。采用焊錫和助焊劑分別使用的方式,由于先涂助焊劑,在焊接時存在助焊劑流淌現象。

3.3 端子連接方式

端子連接方式是和目前的連接方式完全不同的一種連接方式,一般可分為普通式端子連接和刺破式端子連接,見圖3。由于端子是根據連接的線徑和線束特別設計的,故各連接部的線徑和線束不應有太大的變化,尤其在同一臺電機中各連接部的尺寸應在一定的范圍內,否則將造成制造成本上升和現場工藝性較差的狀況。相關調查和探討如下。

圖3 端子連接方式

(1)刺破式端子連接:①根據連接的線徑和線束選用合適的刺破式連接端子;②利用端子壓接設備進行端子壓接。目前在冰箱壓縮機用電機的末端連接中應用較多,在空調壓縮機中還沒有應用。由于刺破式連接端子是利用端子內表面的齒槽受壓后刺破鋁線表面的漆膜實現和鋁線連接的,因此連接的鋁線根數不宜超過3根,否則容易造成接觸不良。

(2)普通式端子連接:①用脫漆設備按照指定的脫漆長度將鋁線表面的漆膜去除;②根據連接的線徑和線束選用合適的普通式連接端子;③利用端子壓接設備進行端子壓接。由于在壓接前去除了漆膜,因此連接的鋁線根數可以適當增加,但也不宜過多,否則也容易造成接觸不良。投資費用方面在上述刺破式端子連接的基礎上,需要增加臺座式剝漆機的投資費用。

端子連接方式由于需要先期投資,因此沒有進行試制探討。鋁線的末端連接方式對于各連接部線徑和線束變化較大,尤其是在同一臺電機中各接線部的尺寸變化較大的情況,適合采用焊錫連接方式,投資成本也較低;反之則適合采用端子連接方式,雖然投資成本較高,但可以進一步開發直接引出線方式,降低材料成本。

當然,鋁線的末端連接方式除上述已經調查和探討的,也不排除還有更好的方式。

4 集中式繞線電機采用鋁線和銅線的電機特性比較

鋁線電機制作完成后,有必要就其電機特性和銅線電機進行比較,為今后的電機設計提供參考。

4.1 在X1系列電機中的比較

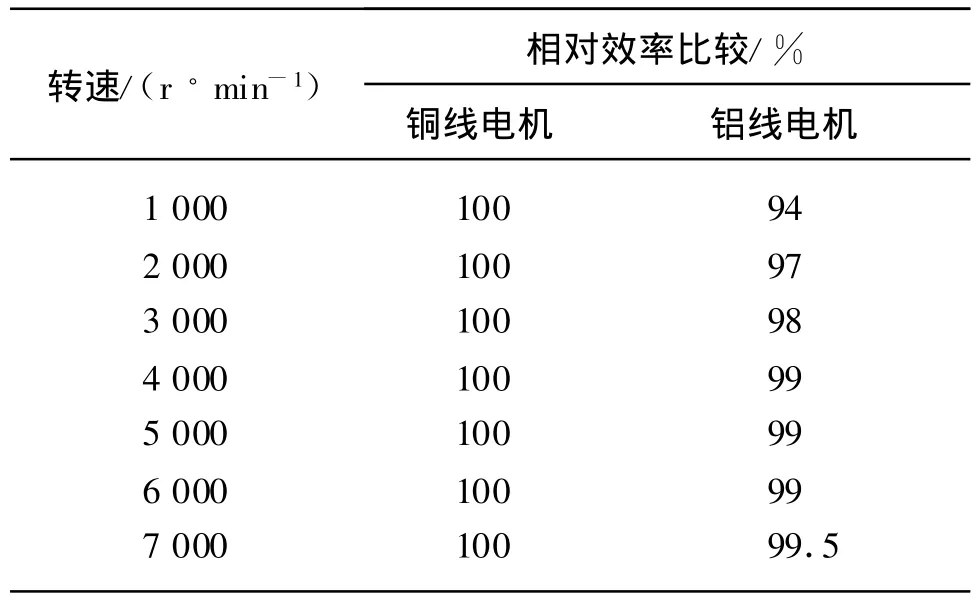

首先對不同轉速下定格點的相對電機效率進行了比較,結果見表6。

表6 X1系列鋁線電機和銅線電機的相對電機效率比較

由表6可見,在中低速時鋁線電機的電機效率較銅線電機下降明顯,但是隨著轉速的上升,兩者的電機效率差異變小。

由于兩者采用的定子鐵芯的材質和疊高相同,因此兩者的鐵損應該相同,造成兩者電機效率差異的只能是銅損。對不同轉速下定格點的相對銅損進行了比較,結果見表7。

表7 X1系列鋁線電機和銅線電機的相對銅損比較

由表7可見,鋁線電機的銅損要大于銅線電機,這主要是由于鋁線的電阻率要高于銅線。這也導致了鋁線電機的電機效率要低于銅線電機,而且由于銅損對電機效率的影響與電機轉速成反比[3],最終造成在中低速時鋁線電機的電機效率較銅線電機下降明顯,但是隨著轉速的上升,兩者的電機效率差異變小。

X1系列鋁線電機效率改善措施:通過增加電機疊高,改善中低速段的效率;通過增加磁鐵磁能級,減少電流,進而降低銅損[4];通過增加特別冷卻措施,降低線圈溫度,減小電阻,進而降低銅損。

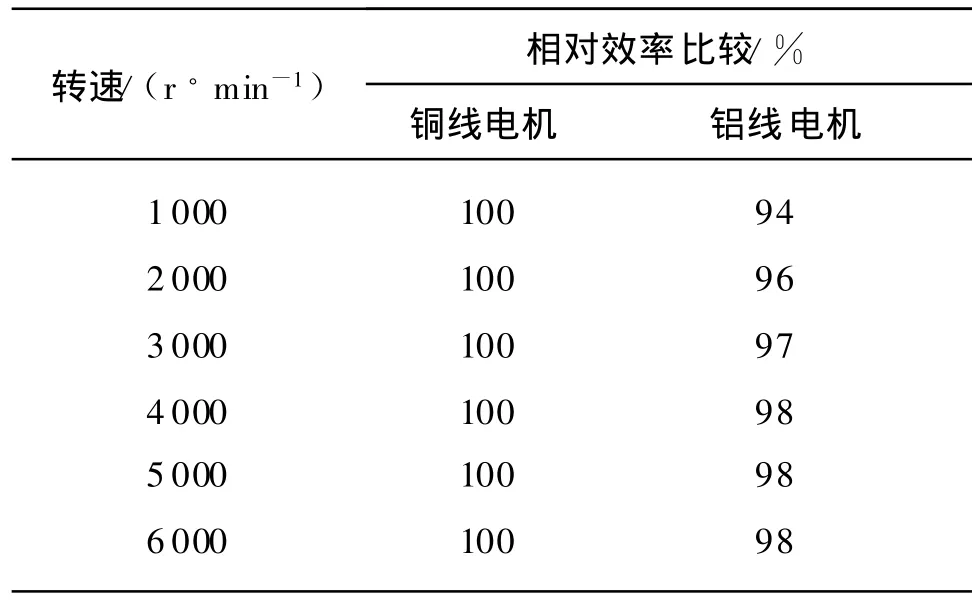

4.2 在X2系列電機中的比較

對不同轉速下定格點的相對電機效率進行了比較,結果見表8。

表8 X2系列鋁線電機和銅線電機的相對電機效率比較

由表8可見:同樣在中低速時鋁線電機的電機效率較銅線電機下降明顯,但是隨著轉速的上升,兩者的電機效率差異變小。同樣由于兩者采用的定子鐵芯的材質和疊高相同,因此兩者的鐵損應該相同,造成兩者電機效率差異的只能是銅損。

對不同轉速下定格點的相對銅損進行了比較,結果見表9。由表9可見,同樣鋁線電機的銅損要大于銅線電機,這主要是由于鋁線的電阻率要高于銅線。導致了鋁線電機的電機效率要低于銅線電機,而且由于銅損對電機效率的影響與電機轉速成反比[3],最終造成在中低速時鋁線電機的電機效率較銅線電機下降明顯,但是隨著轉速的上升,兩者的電機效率差異變小。

表9 X2系列鋁線電機和銅線電機的相對銅損比較

X2系列鋁線電機效率改善措施:通過改變電機轉速范圍,降低電機最高轉速,減少電流,進而降低銅損[4];通過增加電機疊高,改善中低速段的效率;通過增加磁鐵磁能級,減少電流,進而降低銅損;通過增加特別冷卻措施,降低線圈溫度,減小電阻,進而降低銅損。

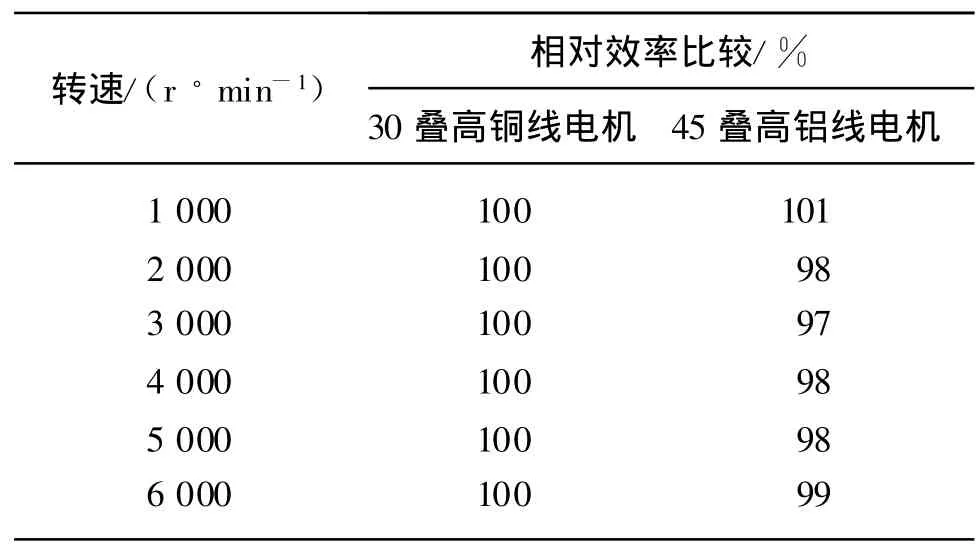

為了驗證增加電機疊高對中低速段的效率改善,對45疊高鋁線電機和30疊高銅線電機不同轉速下定格點的相對電機效率進行了比較,結果見表10。

表10 X2系列45疊高鋁線電機和30疊高銅線電機的相對電機效率比較

由表10可見,鋁線電機通過增加電機疊高可以縮小在中低速段和銅線電機的效率差距。由于鋁線的電阻率要高于銅線,導致鋁線電機的銅損要大于銅線電機,最終造成鋁線電機的電機效率要低于銅線電機,尤其在中低速段。因此鋁線電機只有通過降低銅損,改善中低速段的效率,提高電機效率,才能取代銅線電機。

5 結 語

通過對鋁線在集中式繞線電機中應用的可行性探討,在繞線方面通過降低靜態拉力和繞線速度是可行的。在末端連接方式方面,對于各連接部線徑和線束變化較大,尤其是在同一臺電機中各接線部的尺寸變化較大的情況,適合采用焊錫連接方式,投資成本也較低;反之則適合采用端子連接方式,雖然投資成本較高,但可以進一步開發直接引出線方式,降低材料成本。在電機特性方面,由于鋁線的電阻率要高于銅線,導致鋁線電機的銅損要大于銅線電機,最終造成鋁線電機的電機效率要低于銅線電機,尤其在中低速段。因此鋁線電機只有通過降低銅損,改善中低速段的效率,提高電機效率,才能取代銅線電機。

[1]柴田電子公司.特殊漆包線[EB/OL].(2006-04)[2006-04].http://www.shibata.co.jp/CHINESE/3_f_f2.htm.

[2]實用電工電子技術手冊編委會.實用電工電子技術手冊[M].北京:機械工業出版社,2003.

[3]葉金虎.現代無刷直流永磁電動機的原理和設計[M].北京:科學出版社,2007.

[4]唐任遠.現代永磁電機理論與設計[M].北京:機械工業出版社,1997.