以精益設計降低電纜成本

劉 芳,董良志,劉建峰

(1.上海交通大學,上海 200030;2.上海外高橋造船有限公司,上海 200137)

0 前 言

電纜作為船舶電氣設計的“命脈”,在船舶建造總成本中占據著一定的比例。受近年來金融危機和勞動力價格提高的影響,我國造船企業正在承受成本和價格雙重壓力的擠壓。通過精益設計減少電纜用量,降低建造成本顯得尤為重要。

與韓國造船業相比,我國造船電纜用量比韓國造船要多出不少,尤其是超大型油船用量要多4~7萬m。說明在精細化設計方面中國與韓國還是存在比較大的差距,見表1。

本文從電氣系統設計、生產設計入手,采取了若干改進措施,以降低造船成本,增強競爭力,縮短與韓國造船的差距。

表1 中韓部分船型電纜用量對比

1 降低電氣系統電纜成本

電氣系統設計主要包括船舶電力系統設計、電力拖動系統設計、照明系統設計、電力推進系統設計、船內通信系統設計、無線電通信和導航系統設計以及機艙自動化設計等。隨著船舶大型化、自動化和節能化的發展,電氣系統設計在船舶設計中的地位也日趨重要。其中,電纜類型的選擇直接影響著系統設計的優劣和造船成本的高低。

1.1 合理選擇電纜類型

1.1.1 照明電纜依據敷設區域、位置選取是否帶有鎧裝層的電纜

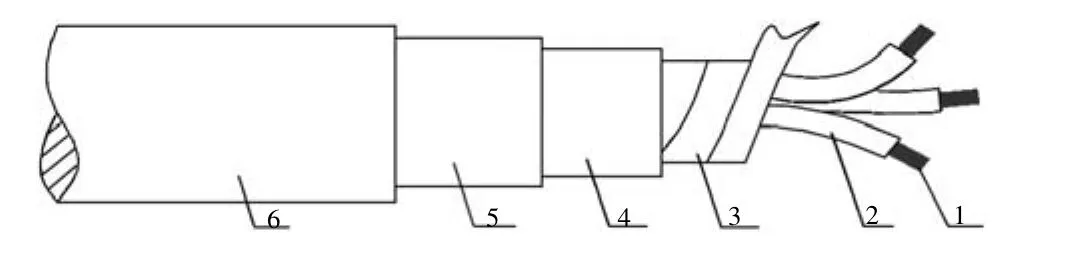

鎧裝層由銅絲網編織而成(如圖 1所示),其作用是為了增強電纜機械強度,防止電纜受到機械損壞。由于機艙區域的照明電纜在敷設和使用時容易受到機械損傷,因而一般會選用帶有鎧裝層的電纜,而上層建筑區域里的照明電纜通常敷設在圍壁板后,很少遭遇機械碰撞,所以選用的電纜可以不帶鎧裝層。如一艘 VLCC油船上建區域照明電纜(2×1.5+E)長度約為11660m,如果由鎧裝電纜改為非鎧裝電纜,可降低電纜成本近3萬元。

圖1 船用電纜結構

1.1.2 在規范允許的條件下盡可能減少防火電纜的選用

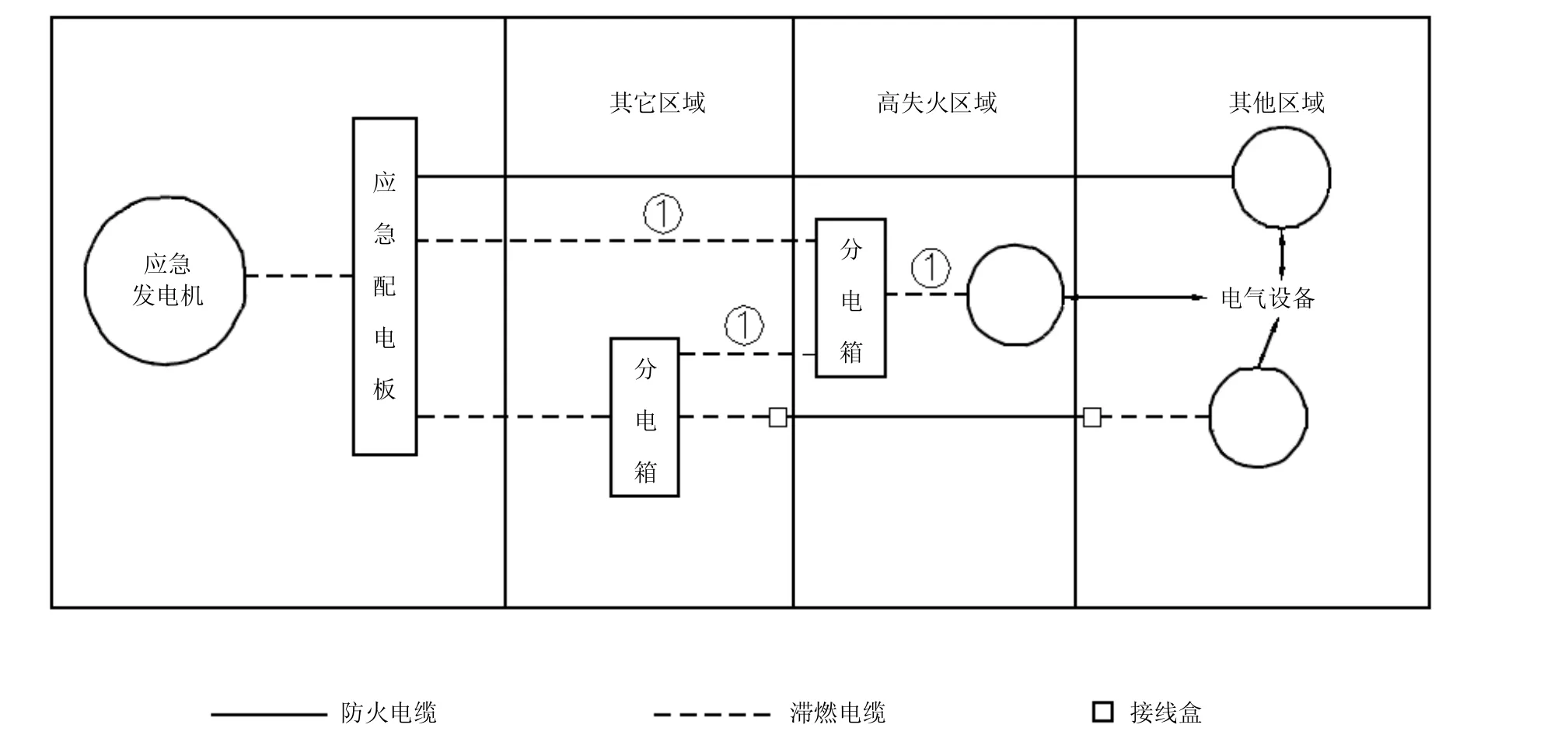

據資料介紹,同樣截面積的防火電纜的價格是非防火電纜的1.5倍左右。如2×1.5規格的防火電纜為7924元/km,而非防火電纜的價格僅為5152元/km。因此系統設計時應嚴格以規范為準則,不要高于規范來設計。如 CCS規范中明確規定“有自我監測功能的系統,按故障安全原則設計的系統,雙套系統且其電纜是遠離分開敷設的,只要在失火狀態下它們的功能可得到保持,即使穿過較大失火危險區域也可不選用防火電纜”。又如ABS規范規定圖2中標為①的電纜可選用非防火電纜,若按照防火電纜選用,則導致成本增加。

圖2 處于高失火區域的設備之間可使用非防火電纜

1.2 合理選擇電纜截面積

電纜截面積的合理選擇也直接影響設備的運行性能和采購成本。當負載電流通過電纜時,會引起功率損耗(發熱)和電壓降,所以如果電纜截面積選得過小,必將導致過熱,使電纜因過熱而加速老化,從而會大大縮短電纜的使用壽命,嚴重時甚至損壞絕緣而發生事故。電纜截面積過小還將引起過大的電壓降,使負載端的工作電壓過低,影響了用電設備的正常工作。相反,若電纜截面積選得過大則不經濟,且電纜過粗也會給安裝工作帶來困難。因此必須合理選擇電纜截面積。

電纜截面積選擇的基本原則[1]:根據用電設備的工作制度(連續、短時、重復短時)、電流種類(交流或直流)和負載功率,確定通過電纜的實際負載電流從而進一步選擇電纜截面積。

1)一般連續負載只需按照以下的步驟計算和修正出負載電流,則可比較容易選擇適當的電纜截面積。

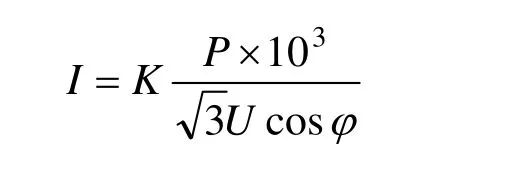

(1)對于3相交流用電設備負載的電流計算

式中:I——負載電流,A;

K——發電機的負荷系數;

P——負荷功率,kW;

U——相電壓,V;

cosφ ——該負載的功率因數。

(2)根據不同環境、工況等因素對電纜載流量進行修正

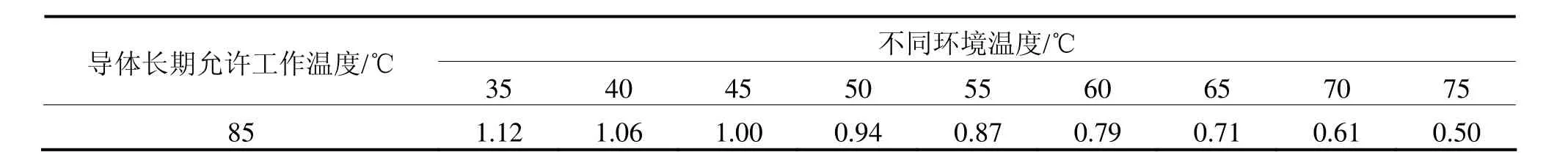

① 表 2所列電纜的載流量是根據環境溫度為45℃時來制定的。當電纜環境溫度高于或低于45℃時,電纜的載流量也將隨著減小或增大,此時的載流量只需將環境溫度為 45℃時的載流量乘以溫度修正系數即可。

表2 不同環境溫度時的修正系數

② 成束敷設時的修正系數[2]

對于5根以下成束敷設的電纜一般不需修正,當超過6根成束敷設時,因成束敷設的電纜相互緊靠在一起,影響周圍空氣的自由循環,載流量大小需要乘以修正系數0.85。

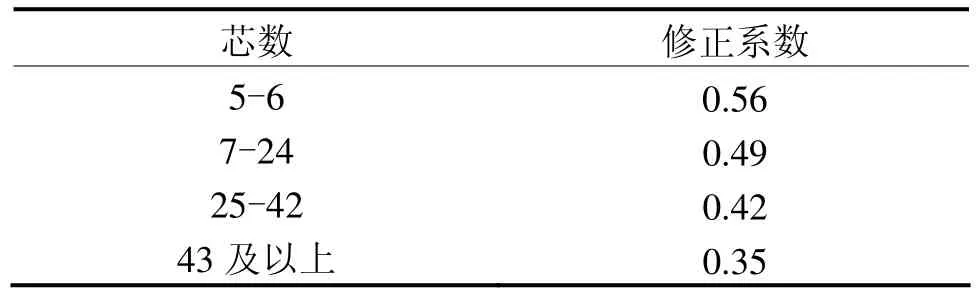

③ 對于 5芯及以上電纜的載流量,一般將連續工作制的載流量乘以一個修正系數[2](見表3)。

表3 5芯及以上電纜的修正系數

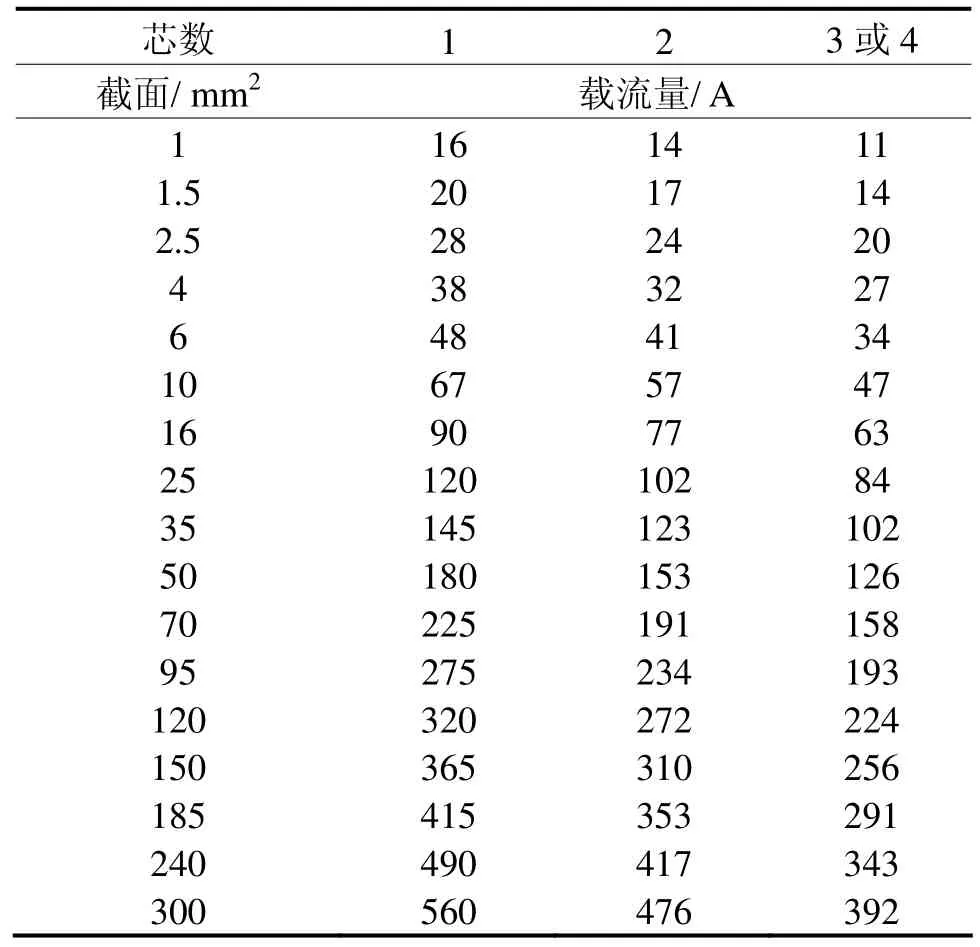

(3)根據修正后的負載電流和綜合考慮線路電壓降以及保護裝置的協調性,則可查閱表4確定所需電纜的截面積。

2)短時工作和重復短時工作的設備,對其電纜的選擇尤其要慎重。通常其載流量需要用電纜連續工作制的載流量乘以一個修正系數加以修正,如錨機、絞車所用電纜按0.5h短時工作制條件進行選取,舵機所用電纜按 1h短時工作制條件進行選取,這樣可大大地減小所選用的電纜截面積。

以 1艘 VLCC船的陰極保護和絞纜機液壓泵起動箱電纜為例,簡要說明電纜截面積選擇對電纜采購成本的影響。艏/艉部陰極保護控制箱到陽極的電纜原使用規格為 1×95,經仔細核算發現該電纜使用規格 1×70已經足以滿足功能需要。艏部和艉部共8根電纜,電纜長度共計383m,此修改1艘船則可降低電纜成本2萬元左右。再如從配電板到艏部絞纜機液壓泵起動箱和艉部絞纜機液壓泵起動箱的電纜規格原為 3(3×70),經計算核對后電纜規格改為 2(3×70),此處共計節省電纜長度 1295m,1艘船可節省電纜成本約16萬元。

表4 聚氯乙烯絕緣電纜連續工作制的載流量

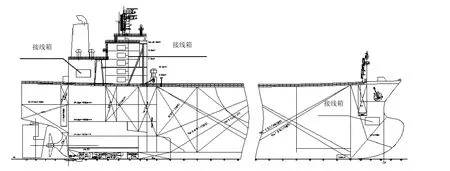

1.3 合理設置接線箱

適當增加接線箱,不僅可以滿足上層建筑整體吊裝的需要,而且可減少電纜的長度。如圖3所示,艏部設置1個報警接線箱,則所有艏部的報警信號可就近接進該報警箱,然后用1根多芯線引至機艙的報警系統,這樣10根2芯線可由1根多芯線替代,節約電纜 3000m左右。上層建筑接線箱功能也可以如此。

圖3 接線箱的設置

2 從生產設計入手,有效控制電纜長度

2.1 合理選擇最優主干電纜路徑

生產設計中的電纜敷設路徑決定使用電纜的長度,在滿足規范的前提下合理規劃主干電纜路徑可以大量降低電纜成本。如韓國對舵機艙主干電纜進行布置時,為減少近9m層高所引起的電纜的增加,則在近2m的高度增加了一圈船體結構用來布置主干電纜,加之把舵機控制箱和錨絞機控制箱改為上進線方式,僅此區域電纜可節省2000m左右。可見合理規劃主干電纜不僅直接影響著船舶電力系統供電的連續性,也關系到電纜使用的經濟性。

2.2 提高電纜設計長度的準確性

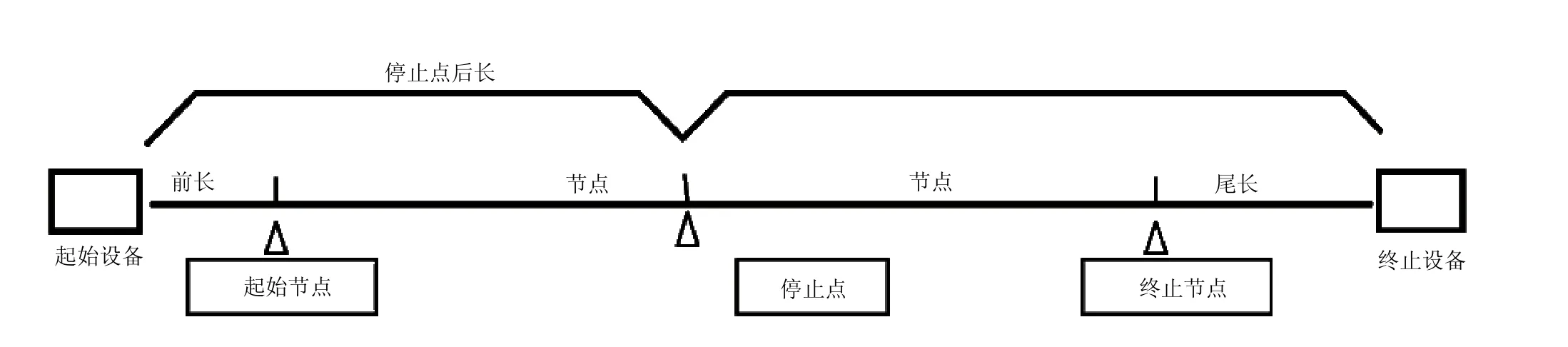

電纜的設計長度為前長、尾長及所經過節點長度的總和。每一段的精確性決定了總長的準確性。電纜經過的節點數較多,如每一個節點有0.1m誤差,一根電纜20個節點,則會多出2m的余量。為盡量降低誤差率,可從幾個方面著手:

1)應用軟件系統提高自動化程度。如用CADWIN系統測量電纜長度時,設計人員只需填入電纜經過的第1個節點和最后1個節點,軟件可以按照最短路徑自動填入所有經過的中間節點及自動計算節點長度。這樣不僅節點長度的準確性得以提高,而且有效防止了節點的漏填和重復填寫。

2)敷線圖中節點的分布和設置要全面而準確。

3)準確定位機艙大型泵組及輪機設備進線位置,這部分電纜普遍較粗,盡量精確量取,避免過多余量浪費,見圖4。

圖4 電纜長度計算

2.3 控制設備接線余量

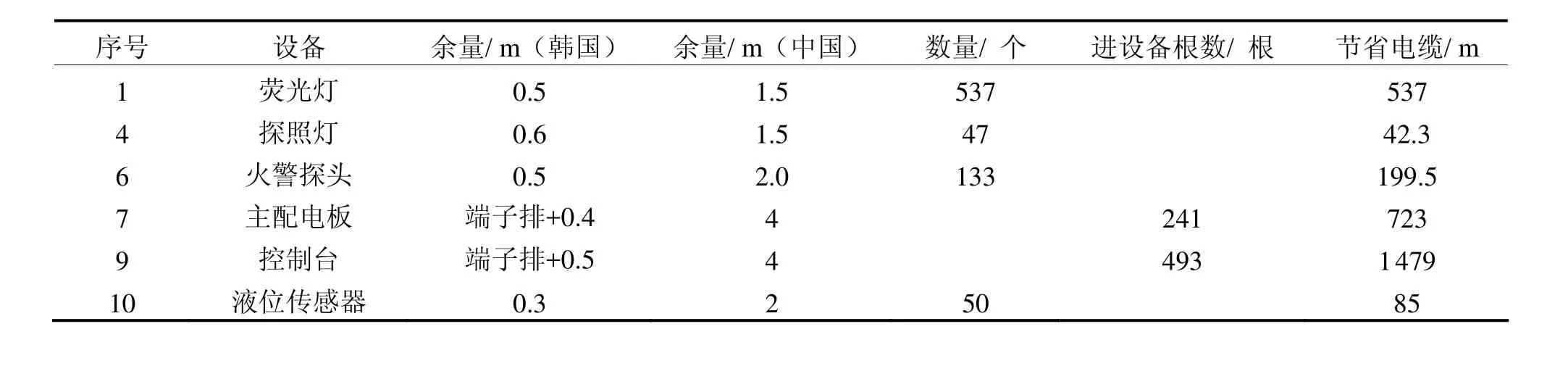

電纜長度計算時,控制電纜長度的有效途徑是控制余量。如設備進線處,拐彎處及每個節點長度的余量直接影響電纜長度的計算。表5列舉了中國與韓國對部分設備接線的電纜余量比較。綜合表5可看出:

1)韓國對余量控制較好,僅表中所列設備節約的電纜數就上千米。其中進主配電板的電纜中發電機的電源電纜(3×95)為 33根,僅此可節約電纜成本1.6萬元。

2)韓國在設計時對大型落地設備的接線余量的計算是從接線端子排開始計算的,而國內目前的設計則直接從落地設備的貫通件計算,“粗”設計則可能造成電纜過長或過短,為避免過短情況出現會加長電纜余量。

由此可見精細化設計對造船成本的控制有著不可估量的影響。

表5 中韓設備接線余量比對

2.4 優化電纜切割

新建船廠電纜的切割由電纜制造廠完成。船廠電纜的存儲費用直線下降,實現了“零”庫存。但是電纜切割的長短標準也會影響電纜的使用成本。線徑粗的電纜用量相對少且現場切割費時費力,可要求切割廠家按照電纜的使用根數一次切到位,而線徑細的電纜相對用量多且現場切割容易,因而可要求廠家成捆提供這樣可減小電纜長度設計時的誤差。按照系統區分不同的切割,一般把照明系統和火警系統按照甲板層整根切割,而其他系統則按照設計的每一根電纜長度來切割。對比韓國,其船廠不是按照系統來區分切割方式而是按照線徑的粗細來區分,通常線徑為30mm以下的電纜都是按照區域整根切割,成筒提供,極大增加了整根切割的范圍。這樣操作既沒有給船廠增加過多的剪切工作量,又可大大降低設計誤差所帶來的損失。

2.5 改變設備的進線方式

設備的進線方式通常選擇為下進線,這樣可更好的避免灰塵的侵入,然而卻導致電纜長度的增加。如主配電板的進線都采用下進線方式,則機艙二甲板及上層建筑接至主配電板的每根電纜的長度至少增加 10m(機艙二甲板的層高)。如果對此部分電纜改為如圖5所示的上進線方式,按50根電纜來計算,可節約 5000m電纜,經濟價值不言而喻了。但是為避免油,水,灰塵侵入所增加的填料函也會增加一些成本。

2.6 改變電纜結算方式

由于造船的批量小,傳統電纜切割由船廠完成,為保證造船的進度,在電纜預估訂貨中通常會留出較多的余量,而電纜廠與船廠的電纜完全以預估訂貨量來結算,余量則造成了浪費。新建船廠對電纜的結算方式進行了“改革”,電纜的預估訂貨清單僅作為電纜廠備貨的依據,電纜以實際用量為最后的結算依據,從而從根本上避免了電纜余量的浪費。

圖5 配電板進線方式

3 結 語

本文從系統設計和生產設計方面著手,論述了合理選擇電纜截面積,優化電纜切割,控制設備接線余量等精細化設計來降低電纜的消耗,實現成本控制。

[1] 王文義.船舶電站[M].哈爾濱:哈爾濱工程大學出版社,2006.

[2] 中國船舶工業總公司.船舶設計實用手冊(電氣分冊)[M].北京:國防工業出版社,1997.