組合交替式活性污泥法污水處理自動化控制的研究與開發

何小青

1 引言

佛山市東鄱污水處理廠的處理能力為 20萬噸/日,該廠處理工藝采用國際上先進的組合交替式活性污泥法,其中自控程序的核心部分(中控室和生化池)由比利時公司設計開發。經過幾年的生產運行后,原有自控系統已不能完全滿足生產要求:

(1)、自控程序沒有記錄當前運行狀態的功能。直接后果是 PLC斷電后,所有設備都會恢復到初始狀態,即將處理好的污水被重新處理一遍,而且矩陣參數需要人工再次輸入。

(2)、監控軟件的歷史記錄、服務組件隨著運行日期的增長,存儲的數據越來越龐大,嚴重拖累操作系統,運行效率低下,運行速度減慢,從而導致操作不便,系統穩定性降低。

(3)、矩陣參數配置麻煩,沒有保存和調用運行方案功能,不能靈活應對各類水質。

(4)、環保部門對歷史數據、實時曲線和各種報表的要求越來越嚴格,原有系統無法滿足環保考核要求。

鑒于以上種種不足,東鄱污水廠決定在繼續使用原有硬件設備的前提下,重新開發 PLC程序和上位監控程序,滿足生產需求。

2 工藝流程的優化及對自控系統要求

組合交替式活性污泥法污水處理系統的主體是三個矩形反應池,池與池之間連通,每個池都有獨立的曝氣系統,通過程序調節,污水可以進入三池中的任意一個,采用連續進水,周期交替運行的方式達到凈化水質的目的[1]。污水在各個池中的停留時間和各水池的曝氣強度將決定出廠水的水質及生產運營的成本。

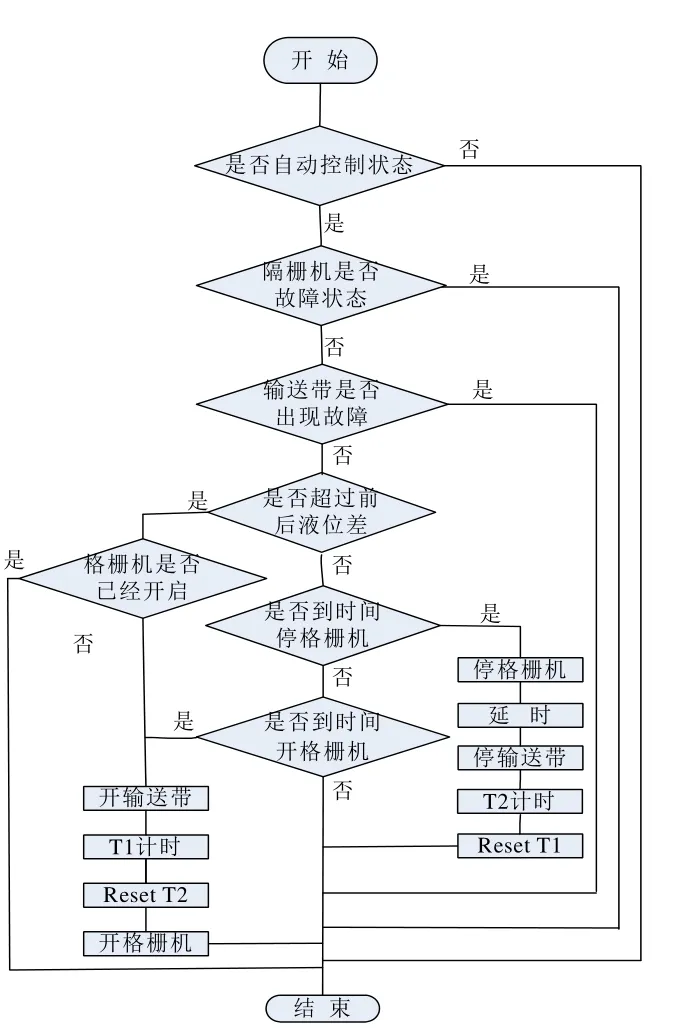

待處理污水的水質經常變化,要做到既節省成本又達標排放就要求自控系統能提供靈活的參數設置功能,讓生產人員能方便快捷地對矩陣參數進行更改和設定。與此同時,需要增加調用和保存運行方案的功能,以便生產人員及時調整工序,達到優化處理流程的目的。圖1為格柵站自控流程圖。

圖1 格柵站自控流程圖

3 自控系統總體架構

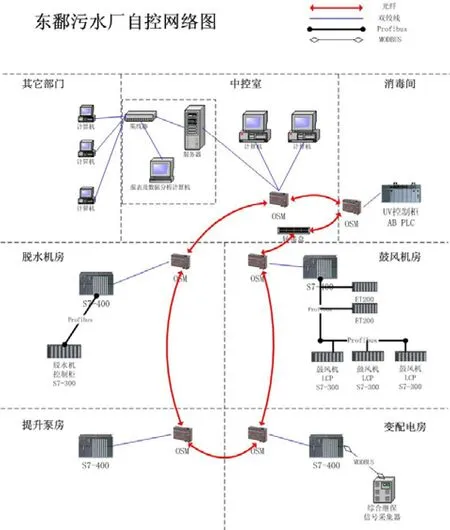

東鄱廠原有自控系統由5個PLC站組成光纖環網,上位監控計算機和服務器通過交換機連入網內組成一套完整的自控系統。在本次改造中,原有自控系統架構保持不變,只是在服務器上增加了路由功能,從而實現了工控網和信息網的連接。改造后,監控軟件從工控網中獲取相關數據,然后定時寫入服務器的SQL SERVER數據庫,信息網上的計算機就可以通過門戶(Portal)連接到服務器數據庫,從而獲取相關生產數據。改造后自控系統總體架構如圖2所示。

圖2 改造后自控系統總體架構圖

4 自控系統的硬件組態

4個PLC站的CPU模塊采用西門子412-2DP模塊,電源模塊使用PS407 10A模塊,以太網模塊使用CP443-1模塊,MODBUS串行通訊采用CP441-2模塊,輸入輸出采用的是32通道數字輸入輸出、16通道模擬量輸入和8通道模擬量輸出模塊。上位機采用研華嵌入式PC,P4 2.4CPU,1G DDR內存,兩個120G硬盤做冗余,1個10/100M自適應網口。

雖然本次改造繼續沿用原來的 PLC模塊,但由于原 PLC程序有技術保護,不能單獨使用硬件和網絡設置,因此要對各 PLC站重新進行硬件組態和網絡組態。

硬件組態需要在計算機上通過 STEP7軟件進行設置。硬件組態時經常會遇到由于硬件型號較新在硬件列表中找不到相應模塊的情況,這需要在西門子網站下載更新包再導入STEP7中解決[2]。各種輸入輸出模塊的地址分配也是特別要注意的地方,只有嚴格按照通道數進行配置才能通過編譯并保證加載后不會出錯,而 PLC程序的地址表也必須保證與硬件組態一致。

5 自控系統的網絡組態

東鄱污水處理廠的網絡系統比較復雜,自控系統由4套西門子400系列PLC通過OSM組成光纖環網,四套 PLC分別部署在提升泵房、鼓風機房、脫水機房和變配電房。消毒間采用AB公司的PLC,也通過以太網連入自控網絡。兩臺監控計算機的組態軟件需要通過Simaticnet建立OPC連接,從而實現與PLC通訊。其他自控設備,既有以Profibus現場總線方式進行通訊又有以Modbus方式通訊。不同品牌的PLC設備和多種通訊方式增加了組網難度。圖3為網絡配置截圖。

圖3 網絡配置截圖

6 自控系統的軟件設計

PLC程序和上位監控軟件在這次改造中都全部進行了重新開發,除此以外,還把生產數據定時寫入外部數據庫,并在此基礎上開發了生產報表系統和WEB發布系統。

PLC程序的設計采用梯形圖(Ladder Diagram)與指令表(Instruction List)結合的方式編程。核心部分(矩陣控制部分)采用指令表,其他部分采用梯形圖。這樣設計的原因是指令表有高效的特點,采用指令表編程可以最大程度地簡化程序,通過靈活運用指針、跳轉等編程技術,實現對矩陣的控制。而梯形圖與電器控制系統的電路圖很相似,具有直觀易懂的優點,特別適用于開關量邏輯控制。因此,對需要現場調試和經常改動的部分采用了梯形圖編程。

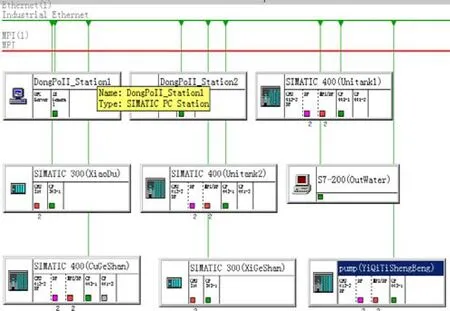

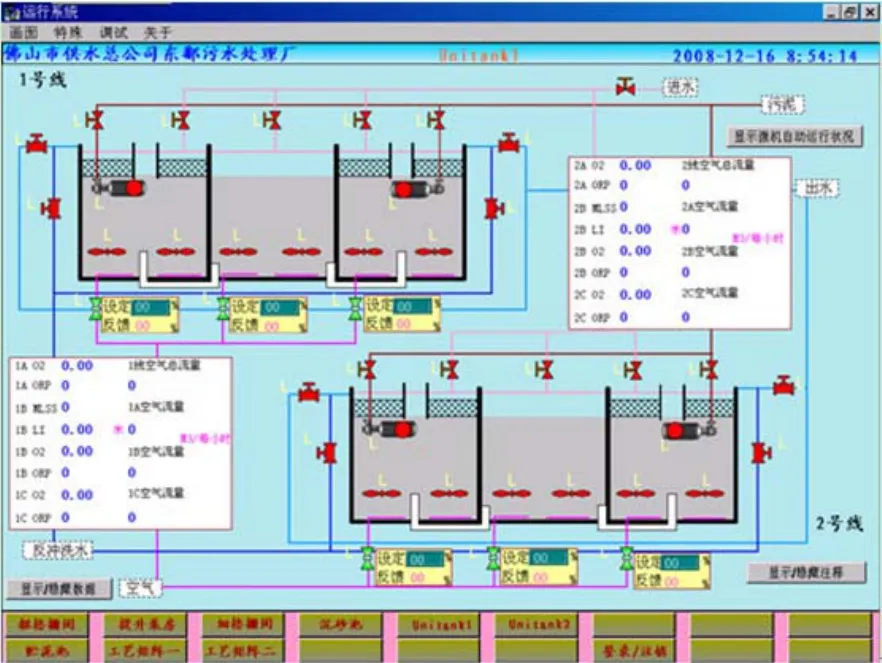

上位監控軟件采用國產的組態軟件——組態王6.5。自行設計的上位機監控程序在達到原有使用要求的基礎上,進一步美化了各個組態畫面,各種數據的表達方式更直觀,控制方式也更便捷。人機界面截圖如圖4所示。

圖4 人機界面截圖

另外,新的監控程序還強化了報警功能并新增了數據記錄功能。報警功能實現了當自控設備發生異常情況時,中控室操作人員能及時根據聲光報警和計算機上的提示,迅速找到故障源頭并排除故障;數據記錄功能是把污水廠各種重要的數據記錄到 SQL SERVER數據庫上,通過新開發的報表系統和WEB發布系統,方便地查詢數據庫,獲得相應的數據。

7 系統調試及試運行

由于東鄱污水處理廠已經投入使用,所以在程序開發完畢進入調試階段時還要面對一個問題,就是如何盡量縮短調試時間,使污水處理廠在最快的時間內重新投入正常運行。我們采用PLC SIM等模擬軟件對 PLC程序進行全面的測試,同時還調用倉庫的備品備件盡量構造出一個接近現場的實驗環境。通過大量的模擬測試找出程序的缺陷并總結經驗后再進行現場調試,使調試周期大大縮短,一天內就恢復了東鄱污水處理廠的遠程手動控制功能,兩天內就恢復了全廠的全自動控制。兩個月后該項目通過了系統驗收并于次年獲得2008年佛山市科技進步三等獎。

8 技術難點及技術優勢

在成本控制方面,本項目與國外技術相比有巨大的優勢,國外公司10萬噸的項目收費要在300萬人民幣以上(包括軟件和調試費用),而本項目自始至終花費的資金只有30萬人民幣。

9 結論

通過組合交替式活性污泥法污水處理自動化控制的研究與開發,完善了東鄱污水處理廠的自控系統,并把國外先進的污水處理技術國產化,同時為同類系統的建設奠定了堅實的基礎。

[1] 雷明.《對三池式UNITANK工藝的幾點深入認識》[J].環境工程,2008,24(6)

[2] SIMATIC S7-300/400系統軟件和標準功能