超超臨界機組AGC控制技術的研究與應用

羅 嘉,朱亞清,張 曦,李 鋒

(廣東電網公司電力科學研究院,廣東 廣州510600)

電網頻率是電能質量三大指標之一,電網的頻率反映了發電有功功率和負荷之間的平衡關系,是電力系統運行的重要控制參數,與廣大用戶的電力設備以及發供電設備本身的安全和效率有著密切的關系。傳統的頻率調節方法是依靠調度員指令或指定的調頻廠的調節來保持頻率的質量,但隨著電力系統規模的不斷擴展,負荷的變化速率不斷提高,在正常情況下,負荷波動的最高速率可達600 MW/min,在這種快速的負荷變化情況下,依靠傳統的頻率調節方法,要將電網頻率始終控制在規定的范圍內已是相當困難了。

負荷除了瞬間波動以外,在一天中還會有較大幅度的變化,這需要改變大量發電機組的出力,才能得到發電有功功率和負荷之間的平衡。盡管各級電網調度所根據負荷預計對管轄范圍內的發電廠安排了發電計劃曲線,但是,負荷預計本身一般存在著1%~2%的偏差,另外電網中意外故障的發生,也會打破發電有功功率和負荷之間的平衡。隨著電力系統的發展,電網中單個設備故障都會造成發電有功功率和負荷之間的嚴重偏差,而靠人工調整發電出力則需要較長的時間才能達到新的平衡。針對這些問題,采用自動發電控制(AGC)是一種很有效的技術手段。

超超臨界發電是一項有效利用能源的技術,其水蒸汽工質的壓力、溫度均超過以往機組的參數,從而可以大幅度提高機組熱效率。超臨界機組的效率可比亞臨界機組提高2~3個百分點,而超超臨界機組的效率可比超臨界機組提高2~4個百分點。配有污染物排放控制技術的超超臨界機組在國際上已經是成熟的商業化的發電技術,在可用率、可靠性、運行靈活性方面較之以前類型機組都有很大的優勢。所以研究超超臨界機組AGC控制技術具有非常重要的意義。本文以華能海門電廠1期2×1 000 MW機組工程為研究背景,該廠三大主機均由東方電氣集團提供。

1 廣東電網AGC標準

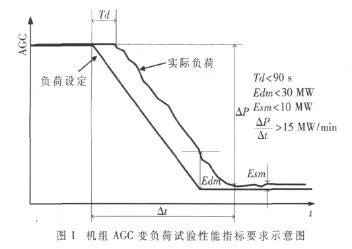

并入廣東電網的機組,其中1 000 MW超超臨界AGC功能及性能應同時滿足以下各項指標要求,如圖1所示。

(1)AGC調節范圍達到單機額定容量的50%。

(2)火電機組AGC響應速率與響應時間要求:

AGC實際調節速率≥1.5%機組額定有功功率/min;AGC響應延遲時間≤90 s;機組實際負荷反向延時≤4 min。

(3)在調節量以規定的速率所需時間達到目標負荷時,實際負荷偏差不超過機組額定容量的3%。

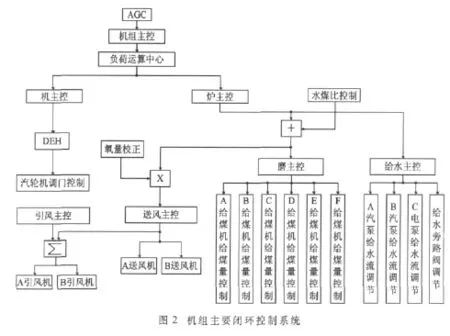

2 協調控制

AGC的基礎是單元機組的協調控制系統CCS(Coordinated Control System)。單元機組的基礎閉環系統的投入是CCS的基礎,主要是指鍋爐燃燒、送風、引風、給水、減溫和汽機的閉環系統,如圖2所示。對于火電機組來說,機組的主要參數在機組負荷大范圍波動或快速波動的時候必須保證在安全范圍之內。

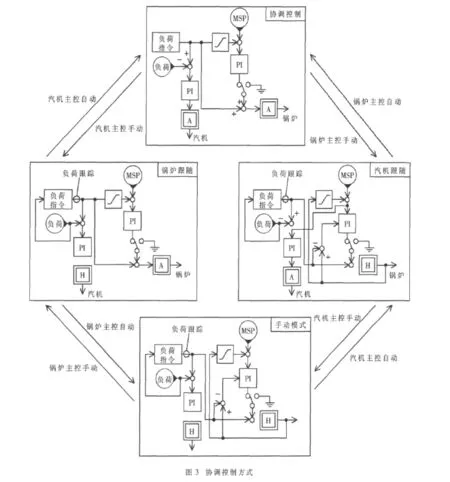

控制負荷的每種方式根據汽機主控和鍋爐主控回路確定。其中協調控制方式是最高自動化水平的負荷控制。負荷指令同時送到鍋爐主控和汽機主控,功率偏差被控制在最小。常用的四種控制方式分別敘述為:

(1)手動方式

汽機主控A/M站在手動和鍋爐主控A/M站在手動時采用這種操作方式。在這種方式下鍋爐和汽機單獨操作,由操作員負責控制負荷和壓力。操作員在鍋爐主控A/M站上設定燃料和助燃風(BM)指令。

(2)鍋爐跟隨方式

當汽機主控A/M站在手動,鍋爐主控A/M站在自動時采用鍋爐跟隨方式。在這種方式下,鍋爐控制汽機入口蒸汽壓力,同時汽機調門采用手動調節以獲得期望的功率。主蒸汽壓力設定值(TPD)與汽機入口蒸汽壓力進行比較,其偏差(TPDΔ)經發電機輸出信號前饋和修正后產生鍋爐主控信號(BM)去風和燃料回路,操作員設定調節閥位置建立負荷指令。

(3)汽機跟隨方式

當汽機主控A/M站在自動,鍋爐主控A/M站在手動時采用汽機跟隨方式。在這種操作方式下,汽機控制汽機入口蒸汽壓力,通過調節鍋爐的燃燒率來獲得期望的負荷。操作員在鍋爐主控A/M站上設定燃料和助燃風(BM)指令。燃料和助燃風的變化將引起鍋爐能量水平的改變,從而改變蒸汽壓力。

(4)協調控制方式

在協調方式下,鍋爐和汽機并行操作。如圖3所示,在這種方式下鍋爐控制汽機入口蒸汽壓力,汽機控制功率,兩者相互影響。因此,負荷變化過程先于鍋爐指令信號,同時壓力變化過程修正調節閥位置。當鍋爐主控和汽機主控A/M站在自動時采用這種方式。機爐協調控制的特點是具有閉環調節主汽壓力和機組功率的功能,從而維持主汽壓力的穩定和滿足機組負荷要求。鍋爐主控主要控制主汽壓力偏差,汽機主控主要控制機組負荷,同時設計有汽機側單向解耦和主汽偏差大的拉回控制回路,在主汽壓力偏差過大時,汽機側幫忙調節,防止壓力偏差過大引起鍋爐側的不穩定。在機爐協調控制方式下,機組目標由操作員手動給定或AGC給定;在鍋爐跟隨、汽機跟隨和機爐協調控制方式下,主汽壓力設定值則根據負荷-主汽壓力曲線自動設定。

汽機主控站的輸出,作為DEH的汽機閥位指令信號送至DEH系統。鍋爐主控站的輸出作為鍋爐負荷指令(MW),分別送到燃料主控和給水主控回路,實現鍋爐負荷的控制。當給水或燃料在自動方式時,鍋爐主控輸出速率受機組負荷率限制。機組主控的輸出作為單元機組目標負荷指令值,經負荷運行中心和負荷率限制后形成機組負荷設定值,并送到汽機主控和鍋爐主控,控制機組實際負荷與設定相一致,負荷運算中心包括負荷高限、低限、RB及調頻校正等。在協調控制方式下,目標負荷可由運行人員手動設定;AGC運行方式時,目標負荷由中調的AGC信號設定。主汽壓力設定值經過一個速率限制后,再經一個純遲延,最后經過一個LAG后,形成與鍋爐模型對象相對應的值后,最終形成主汽壓力設定值。

3 AGC系統投運

3.1 AGC投入允許條件

以下條件都滿足,才能投入AGC控制:

(1)機組負荷指令大于300 MW;

(2)AGC目標負荷指令與機組負荷目標值相差小于50 MW;

(3)機組負荷沒有到達低限值;

(4)機組負荷沒有到達高限值;

(5)發電機頻率在 49.5 Hz~50.5 Hz范圍內;

(6)RTU裝置正常;

(7)沒有強制退出AGC的條件。

當滿足AGC投入條件后,若沒有自動退出AGC的條件出現,或機組已在AGC控制,則送出一個“AGC投入允許”信號到中調EMS。

3.2 AGC自動退出條件

出現以下任一條件,則自動退出AGC控制:

(1)RTU裝置故障;

(2)CCS在負荷跟蹤模式;

(3)CCS在鍋爐跟隨模式;

(4)AGC目標負荷指令信號故障;

(5)AGC目標負荷指令高于1 200 MW;

(6)AGC目標負荷指令低于300 MW。

AGC控制退出瞬間,CCS的目標負荷值自動跟蹤為負荷設定值,以防止AGC控制退出時造成波動。

3.3 AGC功率指令信號處理

AGC功率指令信號引入CCS時,應該加以限幅,限幅值為高、低限負荷值,并同時進行濾波,防止因AGC目標指令因信號抖動造成負荷不正確波動。

圖4所示為AGC指令由700 MW降至500 MW后再升到700 MW,負荷變化率為20 MW/min的變負荷記錄曲線,可見AGC變負荷試驗中負荷響應時間、實際負荷響應速率、動態偏差、穩態偏差等各項性能指標能達到中調AGC的要求。由此可見該臺1 000 MW超超臨界機組已可以自動地維持電力系統中發供電功率的平衡,從而保證電力系統頻率的質量。

[1]邵惠鶴.工業過程高級控制[M].上海:上海交通大學出版社,2003.

[2]王傳峰,李東海,姜學智.基于概率魯棒性的鍋爐過熱汽溫串級PID控制器[J].清華大學學報(自然科學版),2009,23(2):23-26.

[3]王淼婺.火電機組協調控制對AGC的適應性分析[J].中國電力,1999,32(6):45-47.

[4]房方,劉吉臻.單元機組協調控制系統的非線形控制研究[J].中國電力,2004,37(70):61-65.